工装在轨道车辆铝合金焊接变形控制技术中的应用

■ 高安江,岳亮

扫码了解更多

1. 概述

随着我国高端装备制造业的快速发展,轨道交通已成为我国亮丽的 “国家名片”。在铝合金材料技术和铝合金深加工技术的支撑下,高速列车和近一半数量的城轨车辆车体全部采用铝合金材料制造,为实现车辆高速化、轻量化、绿色化提供了可靠保障。轨道车辆车体主要采用超长、超宽、超薄壁厚、复杂截面的高性能挤压铝型材制造而成,制造工艺主要是焊接。

焊接工艺技术对车辆的质量以及制造成本有着很大的影响,通过提高铝合金焊接工艺水平,可以有效提高轨道车辆的生产效率以及生产效益。铝合金车体结构件的焊接质量主要包括焊缝质量和焊接变形的控制。焊缝质量主要靠焊接工艺来保证,而焊接变形除与焊接工艺有关外,还与焊接工装关系巨大,合理的焊接工装结构,不但能提高焊接质量,而且能极大地提高焊接效率。本文将结合生产实际,对工装在轨道车辆铝合金焊接变形控制技术中的应用进行研究,以供行业借鉴。

2. 焊接工装分类

铝合金焊接工装具有形式多样、结构复杂、制作周期长、投入大等特点。根据轨道车辆铝合金车体部件的结构特点,焊接工装大致可分为通用工装支撑架、焊缝支撑装置、定位及夹紧装置、变位装置、工艺支撑等类别。

(1)通用工装支撑架 通用支撑架是各种焊接工装的安装底座或支架,是工装的基础。支撑架具备稳固可靠、尺寸精度高、安装位置与精度可柔性调节等特点。行业一般采用钢制双腿横梁结构,如图1所示。支架的立腿和横梁一般选用方钢管,立腿和横梁采用法兰加工面螺栓连接。支撑架一般通过T型螺栓固定于预埋在地下的地平台上(地平台上平面比车间地面高5~10mm)。支撑架横梁的上平面和下安装面、立腿的上下平面,经过机械加工可以达到较高的尺寸精度。支撑架整体可以通过立柱下法兰上的调节螺栓来微调横梁上表面的水平度,横梁全长平面度能够保证在0.1mm范围内。支撑架的横梁长度及支撑架高度由所使用的焊接设备和工件来确定,支撑架的数量及间隔距离排布根据工件的具体长度尺寸来确定。轨道车体大部件焊接支撑架的间距一般在800~1400mm,横梁中间设计有工艺孔,供液压或者气压管道使用。

图1 通用工装支撑架

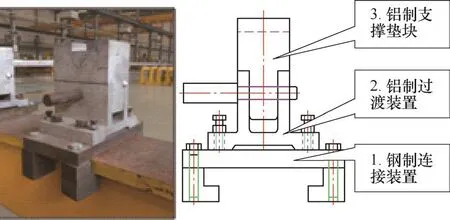

(2)焊缝支撑装置 根据车体部件的结构形式,焊缝支撑装置一般分为平板类支撑装置(车体底板焊接工装)和弧形类支撑装置(车体顶棚或弧形侧墙)。平板类支撑装置如图2所示。焊缝支撑装置如图3所示,1为钢制连接装置,用于支撑装置和支撑架横梁的连接;2为铝制过渡装置,过渡装置通过螺栓紧固在1上,同时有四个调节螺栓,方便微调焊缝支撑装置的高度;3为铝制支撑垫块,支撑垫块上开有和焊缝位置对应的凹槽,并通过销子和2连接。1、2、3组成的焊缝支撑装置的位置可移动调节,垫块3的高度可变换,可方便地改造为反变形工装,如图4所示。平板类支撑装置的安装位置和数量根据工件焊缝的结构具体情况确定。此装置结构简单、操作方便、柔性强,能很好的适应不同宽度和厚度工件的组装、焊接,既提高了焊接工装的重复利用率,又减少了投资成本。

弧形类支撑装置如图5、图6所示,1为钢制支撑立板,通过螺栓固定在支撑座上。2为尼龙或不锈钢符形块,通过螺栓和焊接固定到钢制支撑立板上。3为钢制支撑立板固定座,通过螺栓固定到工装通用支撑架上。弧形支撑装置针对特定的工件设计制作,结构较为复杂,制造成本高,柔性差,在实际生产中需反复试验调节才能满足生产需求,是焊接工装投入最大的部分。

(3)定位及夹紧装置 焊接工装的定位及夹紧装置是保证结构件焊接尺寸精度和形状精度的关键,灵活的定位及装夹方式对提高劳动生产率意义重大。轨道车辆车体大部件焊接工装定位及夹紧装置主要包括定位单元、夹紧单元、压紧单元、中心线测量单元等。

定位单元通常设计为对车体大部件的纵向左侧或右侧进行定位,一般有机械式定位和气动式定位两种方式,定位单元如图7所示。定位单元由铝制接触面和钢制支架构成,固定在支架横梁上,安装时要保证多个定位单元的侧向位置度满足精度要求。为了满足定位单元的柔性需求,还开发了螺杆调节、螺母紧固的可调节定位单元,大大提高了定位单元的适用性。

图2 平板类支撑装置

图3 焊缝支撑装置

图4 附加反变形装置

图5 尼龙接触符形块车顶边梁组焊工装

图6 不锈钢接触面顶板边梁分体式车顶组焊工装

夹紧单元通常分为竖向夹紧和侧向夹紧,如图8所示。一般情况下,夹紧单元和定位单元共用同一个支架,为了操作方便,通常采用气动夹紧、螺杆调节的结构形式。因铝合金焊接变形较大,夹紧装置在设计时要考虑夹紧力的强度要求。

图7 定位单元

图8 夹紧单元

压紧单元主要是针对大宽度,纵向焊缝多且焊缝较长的底板、侧墙、顶棚类部件焊接,除了宽度方向的两侧设有夹紧单元外,通常在工件中间部位、焊缝两侧布置独立的负重块即焊接压铁,压铁一般选用Q235方铁或灰铸铁制作,如图9、图10所示。部分压铁根据需要底部压紧面需要加工凹槽,以避开铝型材的C型槽或T型区域。压铁截面尺寸一般选用170mm×170mm、200mm×200mm方铁,重量有0.5T、1T、1.5T等规格,以满足不同工件不同场合的焊接压紧需要。

在车顶总组装时,为了防止各部位车顶半宽超差,保证车顶各单元部件的中心线和两端边梁的中心线重合,此中心线命名为车体中心线,使用中心线测量单元(见图11、图12)进行检测。测量单元设置在车顶总组装工装的两端,每端一套,以工装某平面为基准,调试中心线测量单元的中心线与工装上车体中心线重合,然后固定。中心线测量单元由支架、绞绳器、若干米细钢丝绳组成。单元部件吊运到工装上时,从其中一端将钢丝绳拉出,固定到另一端绞绳器上,绷紧钢丝,将部件中心线与钢丝绳重合,实现了车顶组装时各部件中心线对中的目的。

图10 压铁工作示意

图11 中心线测量单元

(4)变位装置 对于焊缝结构复杂,且焊枪可达性差的工件,为了提高工作效率,降低劳动强度,控制焊接变形,避免多次装夹造成的变形不规律,通过回转工件的焊接变位,拖动待焊工件,使其待焊焊缝运动至理想位置进行施焊作业,并增加焊接时的焊枪可达性,可研发使用变位装置。

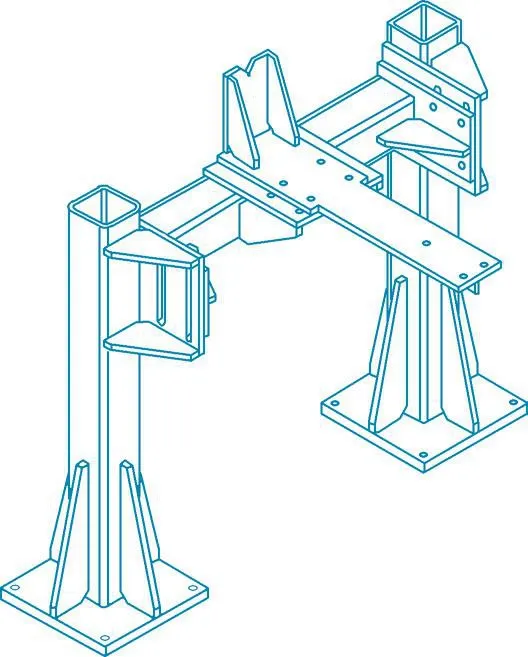

变位装置一般由变位机和翻转焊接工装组成,如图13所示。翻转焊接工装的结构形式需根据工件的实际情况设计制造,以“把焊接工作量最大的一面设计为工装的主工作面,把立焊、仰焊等转换为平焊或者平角焊”的原则进行设计。同时,工装上要设计有灵活、可靠的定位和夹紧装置。

图12 支架(固定有挂线槽)

(5)工艺支撑 对于框架类和特殊弧度类结构件,在焊接生产过程中,为了保证部件制作和产品整体组焊的尺寸和形状精度,经常采用工艺支撑,如图14所示。工艺支撑在部件焊接和整体组焊过程中一直保持在工件上,直到最终产品制造完成。如轨道车辆侧墙的焊接,在侧墙门框焊接过程中,为保证门口宽度尺寸(1380+3+0mm),在门框焊接初期便加装工艺支撑。在整体侧墙板自动焊接时加工艺支撑,保证尺寸(1680+3+2mm),在门框与整体侧墙板焊接过程中保留门框工艺支撑,直至整车组装焊接完毕,才取下工艺支撑。

图13 侧墙单元变位焊接工装

图14 侧墙门框焊接工艺支撑

《金属加工(热加工)》2018年第5期广告目次

通过工艺支撑的使用,有效地预防并控制了焊接变形,方便了下道工序的生产作业,保证了制造精度,提高了生产效率。

3. 结语

铝合金结构件焊接变形大,焊缝质量控制困难,研发应用合适的工装夹具,对提高焊接质量和生产效率,意义重大。在实际生产过程中,应结合工件的具体情况,根据合理的焊接顺序,设计制造合适的焊接工装。设计焊接工装应遵循柔性强、制造成本低、使用方便、稳固牢靠为原则。同时,应加强焊接顺序、反变形、振动时效去应力、预热、缓冷、新型焊接技术等焊接工艺的研究和应用,综合施策,提高焊接质量和效率,以提高中国制造的能力和水平,为“中国制造2025”战略的实施贡献力量。

[1] 董世康,唐衡彬. 动车组铝合金车体制造技术[J].热加工技术,2012(3):183-186.

[2] 王金金,尹德猛,胡文浩. 焊接技术在动车组铝合金车体焊接的应用及发展趋势[J]. 焊接技术,2013(5):6-9.

[3] 王炎金,丁国华. 铝合金车体制造关键技木研究[J].焊接,2007(7):12-16.

——目镜套筒