钛合金端面槽精密数控车削加工工艺研究

张文明,杨新一,王 勃

(1.中航工业洛阳电光设备研究所,河南 洛阳 471009;2.国网汝阳县供电公司,河南 汝阳 471200)

钛合金由于具有高强度、低密度和高耐腐蚀的特点,在航空航天工业中获得了广泛的应用。然而在加工过程中,刀具耐用度低,热导率小,粘刀严重,其属于难加工材料[1-2]。

1 钛合金端面槽结构及加工技术要求

方位轴下支座是光电探测设备方位部件中的关键零件,其涉及到多组精密轴孔配合,包括轴承配合、装调基准、静密封和动密封等。其中,方位轴座端面槽侧壁是保证整机产品密封性能的关键特征,其尺寸精度、几何误差要求严格(见图1和图2)。

图1 端面槽结构

图2 端面槽加工技术要求

2 钛合金端面槽精密车削工艺难点

根据该零件的技术要求及结构特点,采用卧式车削中心进行加工,通过专用工装的设计与应用,可以一次装夹完成多处内外圆的加工,也能更好地保证工件的几何公差、尺寸精度等。

方位轴下支座的端面槽在加工过程中存在较大的刀具干涉深度,需要采用专用的端面槽刀配合切削钛合金的专用刀片进行加工。本着先粗后精、基面先行的加工原则,制定了方位轴下支座的数控车削加工工艺路线(见表1)。

表1 端面槽精密车削加工工艺路线

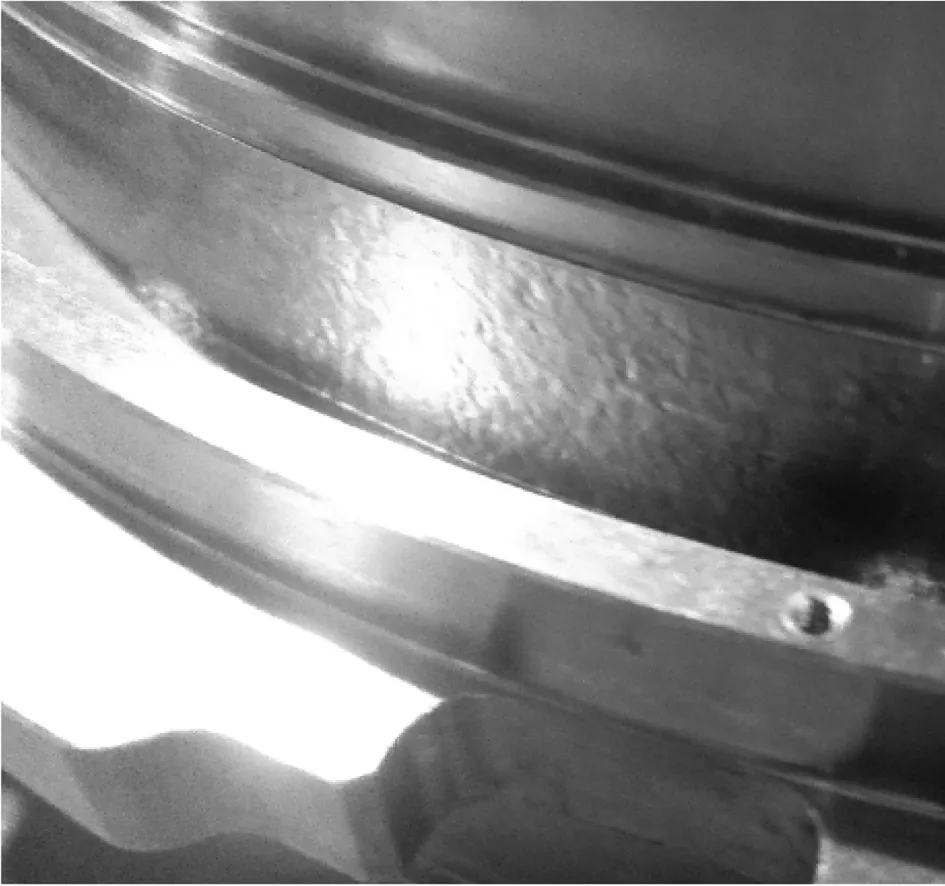

采用上述加工工艺加工的端面槽零件,检测结果显示,端面的尺寸及几何公差均满足产品性能要求,但是表面粗糙度>Ra6.3 μm,远远达不到图样Ra0.8 μm的设计要求。端面槽的加工效果图如图3所示,可以看到加工表面具有明显的鱼鳞状颤刀纹。

图3 方位轴下支座端面槽车削加工效果图

3 钛合金端面槽精密车削加工工艺研究

方位轴下支座的端面槽结构加工干涉距离长,需要长悬伸的加工刀具,在加工过程中出现了明显的颤刀纹,分析导致端面槽颤刀纹的原因如下。

1)切削力过大,而机床系统刚度不能满足该切削力,则导致了颤刀纹的出现(切削参数设置不合理,切削参数的设置直接决定了切削力的大小[3];刀具选型不合理,刀具的几何参数与切削力紧密相关;上述原因均可导致)[4-5]。

2)利用端面槽刀加工端面槽具有其工艺方法本身的局限性,无法加工出高质量的零件表面[6-7]。

3.1 切削参数的影响

根据切削颤振原理,未加工表面的表面波动会被复现,即产生再生型颤振,因此控制好端面槽粗加工质量至关重要。根据金属切削原理,切削力与切削参数之间存在复杂的指数,对于端面槽车削粗加工来说,其切削宽度由刀片的宽度决定,是恒定值,主要控制主轴转速和进给速度[8-9]。

切削力会随切削速度的增大而减小,但是切削速度的增大会导致刀具磨损加快;进给速度越快则切削力越大,因此笔者将进给速度控制在最低的数值0.01 mm/r。根据经验,将车削钛合金的线速度控制在100 mm/min以内,在这个范围内,不同线速度下的加工效果如图4所示。

《鲁迅小说》前100、字中独有的17字为:“眼、便、吃、几、见、老、两、年、气、却、三、声、十、四、似、太、阿”;《北语字表》独有的17字为:“种、当、儿、尔、发、会、开、能、情、如、身、斯、特、现、意、用、把”。

图4 不同线速度下端面槽车削效果

从加工效果来看,使用端面槽刀开端面槽时,在100 mm/min的线速度范围内,改变切削线速度对消除颤刀纹的效果不明显。

开槽后,用端面槽刀对槽扩宽,通过改变切削线速度vc、Z向进给量f以及背吃刀量ap,来试验不同切削参数下的表面加工质量,试验参数见表2。

表2 端面槽扩槽加工试验参数

按照表2所列加工参数对端面槽进行扩槽加工试验,端面槽车削效果如图5所示。由图5可以看出,加工表面仍存在较为严重的颤刀纹,并且颤刀纹的大小随参数的改变没有明显的变化。

图5 不同切削参数下端面槽车削效果

可见,使用目前的端面槽刀对零件进行加工,在试验的加工参数范围内,加工参数的改变没有提升零件的表面质量。

3.2 刀具几何参数的影响

切削力的大小与刀具的几何参数息息相关,减小刀具前角,增大后角,可以使刀具更加锋利,会减小切削层的变形及前面屑摩擦力[10-11];而刀尖圆弧越小,刀具越锋利。因此,主要改变刀具这2个方面的几何参数,来观察加工的效果。

不同前角下端面槽车削效果如图6所示。根据加工效果可知,随着刀具前角的减小,表面颤刀纹明显减小。

图6 不同前角下端面槽车削效果

不同刀尖圆角下端面槽车削效果如图7所示。根据加工效果可知,刀具刀尖圆角的改变对端面槽表面颤刀纹的消除效果不明显。

图7 不同刀尖圆角下端面槽车削效果

由上述分析可知,在加工钛合金端面槽的过程中,应尽量选取小前角的刀片进行加工。

3.3 加工方法的影响

利用端面槽刀精车钛合金端面槽,通过改变刀具的几何参数,端面槽表面质量出现了明显的改善,但并未消除颤刀纹;因此,考虑端面槽刀不适宜具有长干涉区的钛合金端面槽的精密车削加工,需要更换其他工艺方法。

对端面槽进行了镗削加工,采用40的镗刀柄,刀具前角为0°。钛合金端面槽镗削加工及表面质量如图8所示。

图8 端面槽镗削加工及效果

对端面槽进行镗削加工发现,表面的颤刀纹完全消除,且表面粗糙度可以达到Ra1.6 μm,接近零件的设计指标。为了进一步降低零件表面粗糙度,对端面槽进行抛光处理,最终使零件表面完全符合产品设计指标。

3.4 工艺路线设计

根据试验结果,对钛合金端面槽精密数控车削加工工艺进行优化,优化后的端面槽精密车削加工工艺路线见表3。

表3 优化后的端面槽精密车削加工工艺路线

4 结语

钛合金端面槽在车削加工过程中容易产生颤刀纹的质量缺陷,通过改变端面槽刀的几何参数可以减弱加工表面的颤刀纹,但是不能完全消除。通过增加镗削和抛光的加工工序,不仅可以完全消除颤刀纹,同时可以大幅提升钛合金端面槽的表面加工质量。

[1] 方东亮. 钛合金加工工艺技术研究[J]. 科技展望,2015(4):132.

[2] 李灼华,张磊,陈阳,等. 钛合金加工技术进展研究[J]. 中国新技术新产品,2017(10):54-55.

[3] 黄可. 铁钛合金车削机理3D有限元模拟分析[J]. 现代制造技术与装备,2017(1):61-63,65.

[4] 陈爽,张葆青,闫石. 钛合金加工特性分析及刀具选择[J]. 工具技术,2011(4):58-62.

[5] 闵令臣. 钛合金高效车削刀具磨损试验研究[D]. 哈尔滨:哈尔滨理工大学,2014.

[6] 黄俊刚. 端面槽的加工[J]. 科技传播,2015(24):61-62.

[7] 马志举. 端面深槽切削加工分析与改进[J]. 金属加工:冷加工,2008(19):36-38.

[8] 杨波. 新型钛合金切削加工表面完整性及切削参数优化研究[D]. 南京:南京航空航天大学,2010.

[9] 尹成君. 车削钛合金切削力预测模型及加工参数优化[D]. 天津:天津理工大学,2014.

[10] 李克强. 钛合金车削用PCD刀具优选及切削参数优化[D]. 哈尔滨:哈尔滨理工大学,2013.

[11] 薛锴. 航空钛合金车削加工工艺试验研究[J]. 工具技术,2015(5):44-47.