长河坝水电站坝料混装炸药开采技术研究

陈 曦,王 宁

(中国水利水电第五工程局有限公司,四川成都610066)

1 工程概况

长河坝水电站大坝为砾石土心墙堆石坝,最大坝高240 m[1]。大坝填筑量约3 300万m3,坝体填筑量大,石料开采量大。填筑石料主供料场为响水沟石料场和江咀石料场。其中,江咀料场位于大坝下游磨子沟内,总体沿磨子沟左侧坡面布置,单面临空,在特殊的少数民族地区,开采区对面山坡有居民,受料场开采影响较大。为满足坝体填筑料供应需求及减少爆破开采对周围居民的影响,需采取合适的爆破开采技术。

经分析及前期应用,传统的成品炸药在长河坝水电站应用中主要存在如下问题:

(1)安全风险大。成品炸药感度高[2],在储存、运输和使用过程中,稍有不慎就容易导致爆炸事故,造成人员伤亡或财产损失。若流失到犯罪分子手中,将会给人民的生命财产造成极大的威胁,在甘孜藏区还会造成极坏的政治影响[3]。

(2)延误爆破施工进度。大坝填筑进入高峰期后,日均炸药用量很大,由于交通不便经常堵车和工地炸药库核定储存空间有限,会导致因炸药到不了位而延误爆破施工进度。

(3)影响爆破质量。当爆破料场内部的岩石时,由于岩石越来越致密坚硬,岩石的波阻抗会增大,为了保证爆破效果,所用炸药的波阻抗要相应加大,即炸药的爆速和装药密度要增大,但成品炸药受生产线流水作业的限制,其爆速和装药密度基本无法改变,相对于致密坚硬岩石波阻抗偏小,导致爆破后石料中细颗粒含量少[4]。另外,成品炸药在装药过程中经常会卡药,造成炸药装不到位,实际装药量小于设计装药量,导致爆破后产生较多的大块和根底。成品炸药一般为不耦合装药,炸药的爆炸能量散失的较多,深孔爆破容易产生根底。成品炸药生产出来之后,经过长期存放与长途颠簸后,炸药性能会有所下降,从而影响爆破质量。从2012年12月份起,随着响水沟料场爆破的深入,成品炸药存在的上述问题就开始出现。

(4)大坝填筑进入高峰期后,日均炸药用量很大,若仍然用人工装成品炸药,不仅爆破作业人员体力消耗大、易疲劳,而且搬运炸药和装药花费的时间也会很长,导致爆破作业时间延长。人员疲劳就容易产生安全隐患甚至安全事故。

根据文献[5- 6],相比于传统的成品炸药,现场混装炸药具有安全、高效、可靠、环保的优点。因此,为减少火工用品带来的负面影响,并基于上述优点,针对长河坝水电站工程研究采用混装炸药开采技术。本文主要研究如何确定合理的混装炸药参数及如何高效完成装药。

2 爆破试验

根据规划,混装炸药若能够成功引进,将主要用于江咀石料场的堆石爆破作业。因此,现场混装炸药爆破试验在江咀料场进行。混装炸药所用的乳胶基质由康定地面站生产后,采用专用运胶车保温运输至在长河坝工地的贮胶站,再泵送至贮胶罐内贮存。在使用时,由贮胶罐放至混装车内,再运至爆破现场进行炸药混制和装药爆破。为获得合适的混装炸药参数,现场进行了2批次爆破试验。由于混装炸药适合用机械装药,因此试验中采用混装炸药车代替人工进行装药。

2.1 第1批次爆破试验

第1批次的爆破试验共两场,首场爆破量5 000 m3,总装药量2 952 kg,台阶高度15 m,钻孔超深2 m,钻孔角度90°,钻孔直径115 mm,孔距5 m,排距4 m,堵塞长度4.5 m,线装药密度15 kg/m,单孔药量180 kg,连续、耦合装药,实际单耗0.59 kg/m3。第二场爆破量12 500 m3,总装药量7 316 kg,台阶高度15 m,钻孔超深2 m,钻孔角度90°,钻孔直径115 mm,孔距5 m,排距4 m,堵塞长度4 m,线装药密度14 kg/m,单孔药量180 kg,连续、耦合装药,实际单耗0.60 kg/m3。跟踪现场爆破后得出结论如下:

(1)两场爆破试验中,爆破时间较晚且爆破时伴有小雨,故未能布置振动测试仪器。

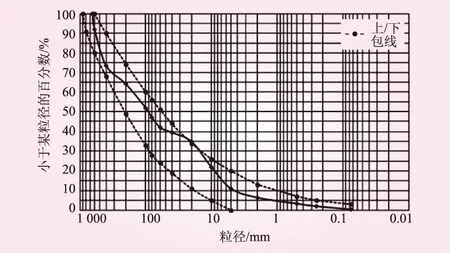

(2)两场爆破试验过程中,石料场多岩隙裂缝,地质条件不佳,个别孔混装炸药装药渗漏现象明显。爆破后孔口堵塞段大块明显较多,颗分试验显示爆破料整体偏粗,不能满足正常堆石料上坝填筑技术要求,且两场爆破的级配大致相同,图1为颗粒级配曲线。

(3)爆堆堆积高度降低不多,抛掷较少,爆破后冲明显,拉裂破坏范围较大。

图1 第1批次爆破级配曲线

通过分析发现,第1批次的爆破主要存在以下问题:

(1)部分区域爆破效果不理想,经分析主要原因可能为前排底盘抵抗线过大,爆破排数较少(两排),没有明显的挤压效果。

(2)试爆区装药过程存在漏药现象,成孔位置存在较大裂隙、料场部分临边区域下侧存在原用于金矿勘探的探洞。

(3)试爆区爆破后表层大块石较多,经分析主要原因可能为原设计顶部堵塞长度过大,此外,炸药发泡较慢及岩石裂隙造成炸药渗漏也导致实际孔顶堵塞长度小于设计堵塞长度。

针对前2场爆破试验中混装炸药表现出来的主要问题,经分析,初步拟定以下解决方案:

(1)调整混装炸药配方,增加混装炸药稠度,在控制范围内削弱其流动性,从而减少狭小裂缝药体渗漏现象。

(2)减少装药孔顶部堵塞长度,初步拟定为由4.5 m调整为3 m。

(3)全程跟踪钻孔,对出现金矿小巷道的孔进行记录,对炸药渗漏孔采用分段装药方式,防止炸药渗漏,岩石条件严重破碎及受矿洞影响的孔采取塑膜装药。

(4)减少最后一排孔的单孔装药量,即对最后一排孔分两段进行空气间隔装药,间隔距离1 m。

2.2 第2批次爆破试验

在第2批次爆破试验进行前,针对第1批次爆破试验出现的药体渗漏现象,在混装炸药地面站处,进行配合比调整及配方优化试验。整个优化主要从两个方面增加炸药稠度:①将乳胶基质的水油相比例从初期选定的93.5∶6.5调整为94∶6,如表1所示;②更换油相配方中乳化剂厂家,选用更高标准的乳化剂产品,从而提高乳化效果。

表1 水相、油相配方

第2批次的试验共3场,单场爆破量12 000~14 000 m3。本批次中各场次的装药结构根据钻孔情况进行,经现场跟踪,第一场爆破仍采用连续耦合装药方式,后两场爆破末排采用空气间隔装药,共分两段,空气间隔1 m,岩石破碎段视情况采用间隔装药或套袋装药方式进行,以减少混装炸药渗漏现象。除装药结构外其他试验主要参数如表2所示。

表2 爆破参数

表3 振动数据

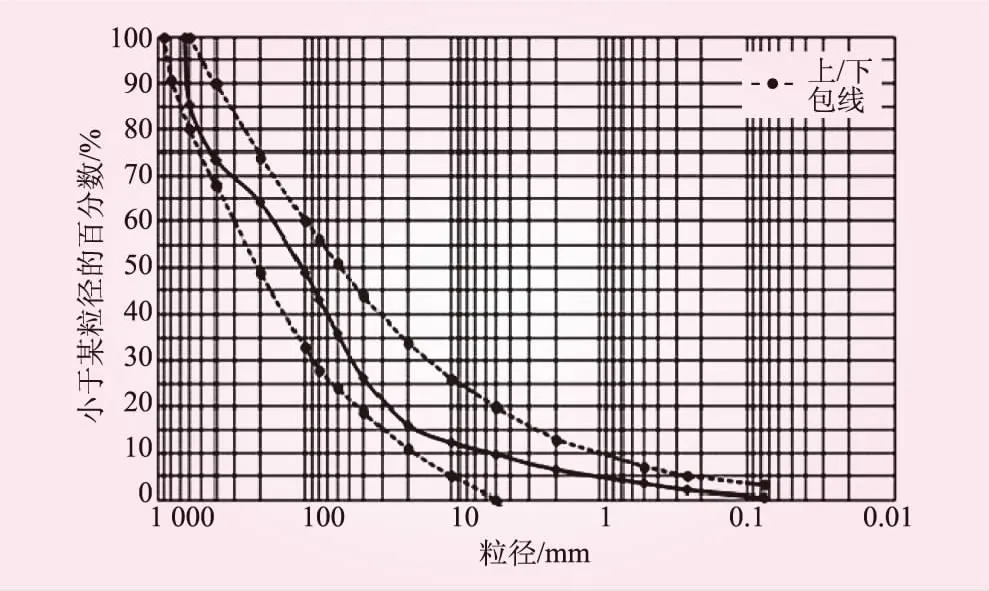

本批次爆破根据前期试验出现的情况进行调整采取防渗漏措施,各场次爆破颗粒级配曲线如图 2~4所示。

图2 第一场爆破试验颗粒级配曲线

图3 第二场爆破试验颗粒级配曲线

图4 第三场爆破试验颗粒级配曲线

可以看出,3场次的颗粒级配曲线在上下包线之间,基本满足堆石料级配及开挖要求。但是20~80 mm粒径的岩块略偏少,由于爆破对岩石的破坏,20~80 mm粒径的岩石产生在爆破作用的压缩圈、破裂圈内,而压缩圈、破裂圈的范围与药包半径有关。之前成品炸药爆破能够满足堆石料级配,且与混装炸药爆破孔径一致,所以导致20~80 mm粒径的岩石含量波动主要是由于受到岩层裂隙影响。

为验证所确定的混装炸药参数及爆破参数的合理性,避免因振动过大,对周围居民产生影响,第2批各场次爆破试验均采用振动测试仪器进行了爆破振动监测。在距离爆破边缘120 m处,放置振动测试仪,具体振动测试数据如表3所示。

根据规程[7],一般民房爆破振动的允许振速V为2 cm/s,采用公式计算允许安全距离R为78.02 m,施工爆破现场78.02 m范围内无民房。所以混装参数及爆破参数满足规程要求。

爆破效果分析如下:

(1)爆破块度。经过对渗漏孔进行塑膜装药处理后,大块较少,基本满足堆石料级配要求。通过多场次试验后,发现造成大块原因主要为堵塞过长及岩石裂隙、金矿洞子造成炸药渗漏。

(2)爆堆形态。爆堆堆积高度下降明显(约2 m),抛掷距离满足挖装要求,利于挖装的安全施工。

(3)爆破安全。无盲炮,人身、财产、建(构)物安全。

(4)爆破后冲。后冲减少,拉裂破坏范围变小。

3 混装炸药的应用

经现场爆破试验,堆石料的开采采用第2批次的爆破参数,爆破结果表明,效果良好,极大地降低了爆破成本,经济效益显著,同时,对于安全文明施工及环、水保方面有着良好的表现,具有较大的社会效益。

3.1 经济效益

(1)采用混装炸药车装药,1个混装车操作工配合2个爆破工,每分钟装药效率可高达450 kg,相当于10~15人的装药能力,节约50%的人工投入,减少40%的装药时间,从而节省了爆破作业时间,大大降低了作业人员的劳动强度。混装炸药减少了包装、储存、长距离运输、流通等工序,可大幅降低炸药供应成本,大大提高了民用爆炸物品生产、储存、运输和使用等各环节的安全性,保障工程安全与环保。

(2)混装乳化炸药具有体积威力大、爆速高、完全耦合装药等特点,其孔网参数比传统的孔网参数大,钻孔延1 m爆破方量比传统爆破大1.2倍以上,1 m3钻孔量节省16%,钻孔工作效率提升39%,有效降低钻孔成本。混装炸药爆破单价比成品炸药节约约3 元/m3。

3.2 社会效益

(1)更安全。在储存、运输过程中都是半成品,只有到现场混装炸药车将车上半成品混拌装入炮孔内敏化之后才成为真正意义上的炸药,炮孔内敏化后的混装炸药不具有雷管感度与摩擦冲击感度。而且,由于采用生产与装药爆破一体化的施工模式,现场用多少就生产多少,剩余的半成品可返回地面站内储存,真正实现了柔性化生产,不存在炸药流失等安全隐患,且所需涉爆人员的数量少,所以混装炸药的安全性非常高。

(2)更可靠。混装炸药的爆速和装药密度可以根据现场岩性进行调整,能够很好的与被爆岩石的波阻抗进行匹配,确保爆破效果。混装炸药的流动性与流散性较高,在装药过程中不会卡药,能保证实际装药量满足设计要求。混装炸药为耦合装药,能减少炸药爆炸能量的散失,降低岩石爆破后的根底率和大块率。混装炸药在现场生产后可直接爆破,炸药的质量可靠性高。

(3)更环保。成品炸药在装药过程中人工直接接触炸药,不利于职业健康,同时装药后现场会残留大量炸药包装物,不利于环保与文明施工。而混装炸药则不存在以上问题,所以也更有利于职业健康与环保。

4 结 论

(1)通过2批次的混装爆破试验,确定了合理的混装炸药爆破参数,试验结果表明,采用该爆破参数爆破出来的堆石料基本满足级配要求。通过对爆破振动速度进行及飞石的监测,结果表明不会对周围居民造成影响,满足规程要求。

(2)采用混装炸药车装药,迎合了混装炸药适用于机械化作业的特点,提高了装药速度和爆破作业效率,节省了人工投入。

(3)实践证明,混装炸药具有明显的经济效益,比成品炸药节约约3元/m3,同时也具有明显的社会效益,在安全性、可靠性、环保性方面成效显著。

(4)研究所确定的现场混装炸药爆破作业方式满足了大坝填筑对料场石料爆破质量和进度的要求。因此,所研究的现场混装炸药技术在水利工程石料场开采爆破施工中具有极大地借鉴意义。

[1] 熊雄. 长河坝水电站工程建设管理综述[J]. 水力发电, 2016, 42(10): 1- 4.

[2] 胡庆贤. 炸药感度评价方法的探讨[J]. 含能材料, 2000(3): 127- 129.

[3] 吴高见. 高土石坝施工关键技术研究[J]. 水利水电施工, 2013(4): 1- 7.

[4] 李夕兵, 古德生, 赖海辉, 等. 岩石与炸药波阻抗匹配的能量研究[J]. 中南矿冶学院学报, 1992(1): 18- 23.

[5] 周伟光, 孙伦奎. 现场混装乳化炸药技术的应用新进展[J]. 广东化工, 2017, 44(1): 60, 90.

[6] 叶图强, 郑旭炳, 汪旭光, 等. 装药车制乳化炸药的试验研究[J]. 含能材料, 2008(3): 262- 266.

[7] GB 6722—2003 爆破安全规程[S].