堆石料的不同类型相对密度试验方法研究及其应用

车维斌,田中涛,江万红,王森荣

(中国水利水电第五工程局有限公司,四川成都610066)

0 引 言

目前DL/T5395—2007《碾压式土石坝设计规范》[2]要求堆石料填筑控制标准为孔隙率,根据类似工程经验孔隙率可在20%~28%之间选取,高土石坝常选取19%~21%,糯扎渡水电站、长河坝水电站、溧阳抽水蓄能电站的大坝孔隙率分别取20.5%、21%、19%。近年来,工程施工实际检测堆石料平均孔隙率一般为18%~19%,最小值为16%,据统计,糯扎渡水电站、长河坝水电站、溧阳抽水蓄能电站的大坝平均孔隙率分别为19.7%、19.2%、18.07%。从以上工程可以看出,堆石料孔隙率的设计数值与施工实际取样数值差距较大,堆石料孔隙率能否碾压到18%~19%, 堆石料的孔隙率与其他相同料相比较到底是什么水平,一直是行业非常关注和需要搞清楚的问题。

为保证两河口水电站300 m级高坝的工程质量可靠性,针对堆石料进行了不同类型的大型专项相对密度试验,力图找到不同孔隙率下对应的相对密度,并与同样条件下砂石料相比较,根据堆石料相对密度来说明现场碾压孔隙率数据的合理性。

根据NB/T35016—2013《土石筑坝材料碾压试验规程》,采用直径100 cm小环和400 cm的大环对原级配堆石料筑坝材料进行现场大型相对密度试验(包括最大干密度试验和最小干密度试验)来评价指标的合理性,并采用现场原位大型碾压试验验证其合理性。

1 现场相对密度试验

按照NB/T35016—2013规范要求,分别采用直径100 cm小环和400 cm大环进行试验。

1.1 试验方法

现场相对密度试验先进行最小干密度试验,然后通过碾压设备进行振动碾压至最大干密度。最小干密度试验采用人工配合反铲松填法。试验按环的大小分别进行最大粒径为100、200、400、800 mm的现场试验(上、中、下包线)。

按照DL/T5356—2006、NB/T35016—2013规范要求,通过人工筛分把每一级料全部筛分出来,筛完后人工配料、人工装样、获取试样体积。采用32 t自行式振动平碾碾压26遍,在每个试样环范围内微动进退振动碾压15 min。在碾压过程中,根据试验料及周边料的沉降情况及时补充料源,使振动碾不与试样环直接接触。碾压完成后进行现场灌水,获取碾压后土体的体积,计算最大干密度值,均进行2组平行试验。试样环下部封闭,上部碾压前采用粒径20 mm的砾石进行填平,并称取砾石质量(高度约20 cm)。根据装填的总土质量和试样环的体积计算最小干密度和最大干密度。

1.2 试验成果

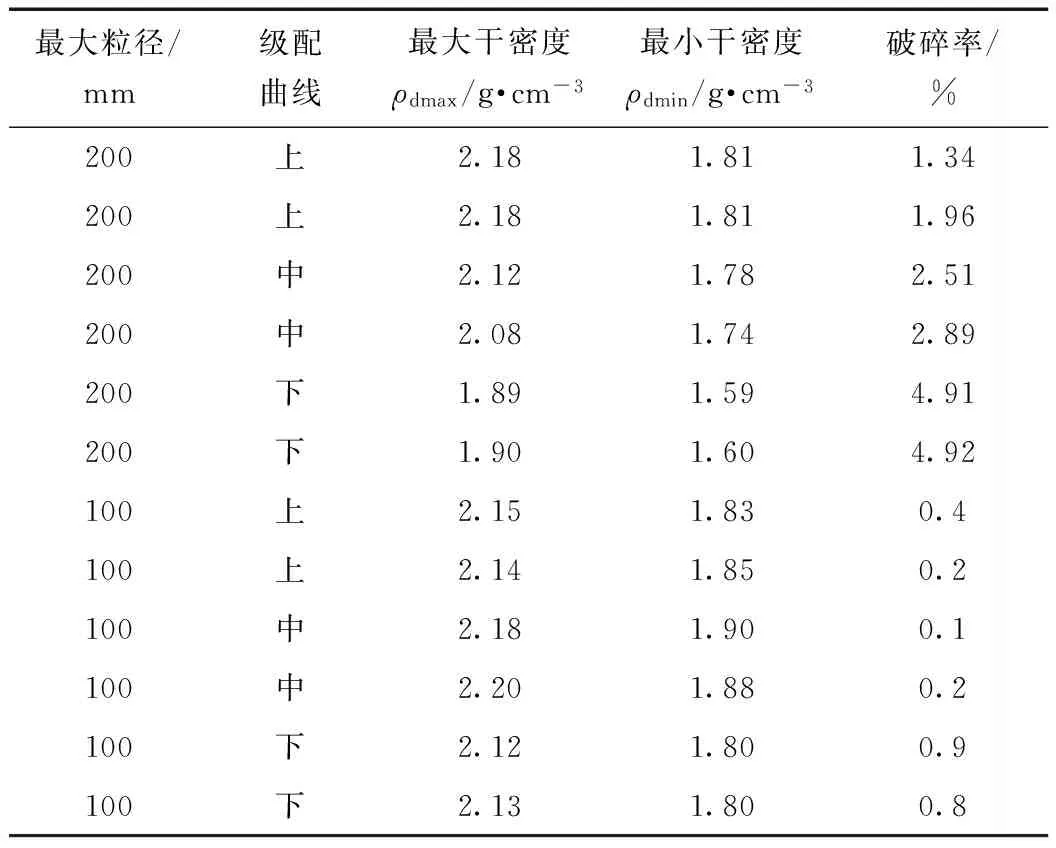

100 cm环按最大粒径为200、100 mm分别进行6组堆石料现场最大、最小干密度试验,具体试验成果见表1。

表1 100 cm环堆石料现场最大、最小干密度试验成果

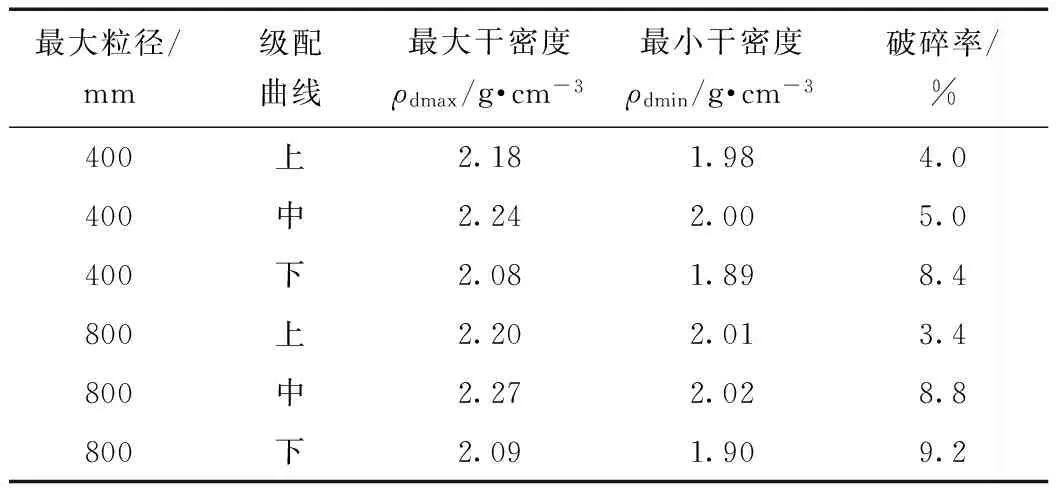

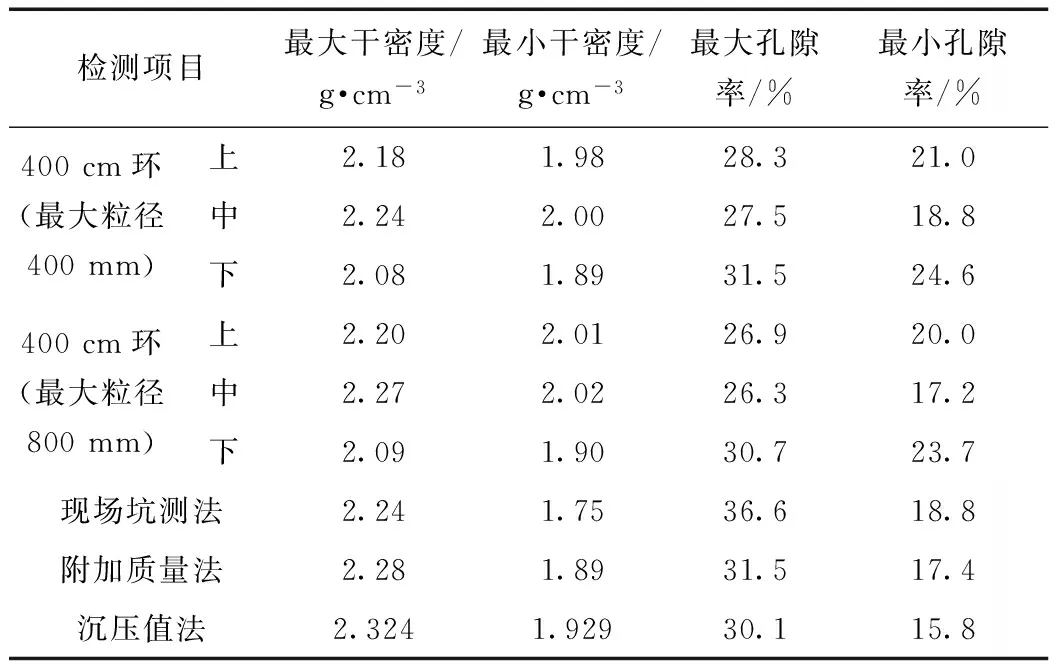

400 cm环按最大粒径为400、800 mm分别进行3组最大、最小干密度试验,具体试验成果见表2。

表2 400 cm环堆石料现场最大、最小干密度试验成果

2 现场原位大型碾压试验

2.1 试验方法

参照 NB/T35016—2013规范类似原理进行现场原位大型碾压试验确定最大干密度。选择大坝已填筑沉降基本趋于稳定的下游堆石I区部位进行试验,填筑堆石料约900 m3,填筑总质量为1 852 480 kg,面积1 089 m2。通过现场地磅称量得到堆石料的质量,经过布置测量点测量得到精确的体积,计算对应的铺料厚度与不同碾压遍数下的堆石料密度。主要步骤为:

(1)基础面处理。基础采用32 t自行式平碾振动碾压26遍后,现场划定30 m×30 m的试验区域,在场地周边填筑厚度为100 cm的堆石料,振动碾压26遍,对靠近试验区一侧的坡面进行修整(坡比为1∶1.3),剔除较大粒径石料,采用“50%反滤料1+50%反滤料2”组成的混合料对修整后的坡面进行找平处理,然后用振动夯板进行振动夯实(≥80 s)。

(2)基础面测量。现场测量网格点采用1 m×1 m 布置,包括斜坡面中部与坡顶,采用全站仪进行精确测量。

(3)料源。专项试验料源采用坝面堆石料,首先进行直观判断,再进行颗粒级配试验,满足要求后进行试验。

(4)质量控制流程。在试验前,对试验流程进行规定,对相关试验人员进行技术交底。采用“堆石料相对密度试验质量控制卡”的方式对堆石料的上料质量进行控制。料场质检员对堆石料的料源质量进行控制,并指导堆石料的装车质量,要求堆石料混合均匀,级配连续,满足试验要求,并对运输车辆发放控制卡,由质检员填写控制卡上的编号、车号,交于运输司机;运输司机依次经2个地磅进行整车称量,然后运输至试验场地;试验场地的收料员对控制卡进行签字、拍照、记录,将签字后的控制卡再交于运输司机;空车依次再进行地磅称量,由最后1个地磅收集控制卡,经数据核对后确定填筑到试验区堆石料的总质量。

(5)铺料。在刚开始上料时,为防止试验区斜坡面边沿压塌,采用铺设钢板的形式对斜坡面进行保护。铺料厚度由测量人员进行跟踪测量,为避免大粒径石料集中,靠近边沿容易造成大粒径石料集中的部位安排反铲车进行处理。

(6)碾压测量。铺料完成后,对应下层的点位进行铺料厚度测量,并对振动碾压2~26遍间每2遍的沉降进行测量,以计算对应不同碾压遍数下的体积与密度。

(7)试验检测。铺料完成后,采用坑测法、附加质量法、沉压值法分别对松铺料、振碾8遍、振碾26遍时的堆石料密度进行检测,每种状态检测3个点。

2.2 试验成果

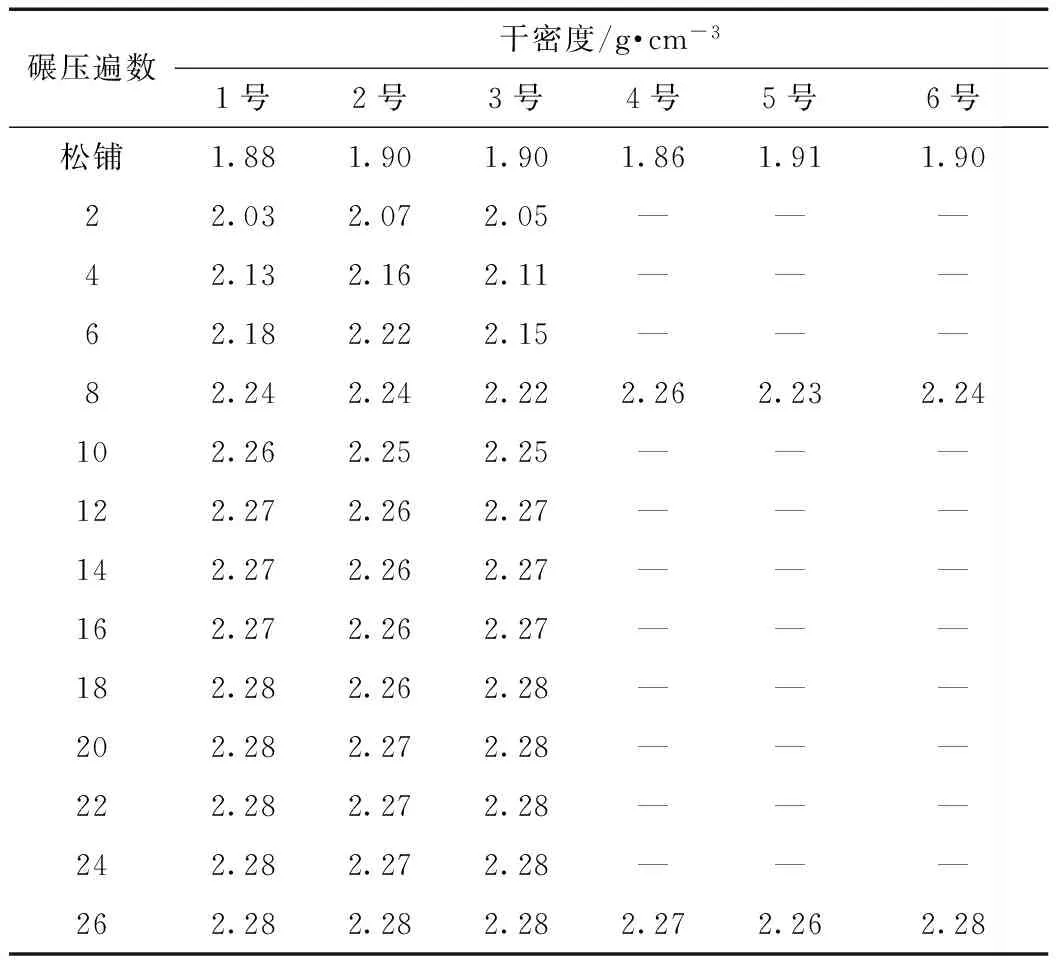

现场原位大型碾压试验采用坑测法、附加质量法、沉压值法测量得到的密度成果分别见表3、表4、表5和图1。

表3 堆石料原位大型碾压试验密度成果(坑测法)

由图1可知,沉压值法测干密度略微比附加质量法偏大,但干密度与碾压遍数的趋势与附加质量法相同;当碾压遍数在0~10时,干密度随碾压遍数的增加而增加,增长的速率较快;当碾压遍数超过10时,干密度增长速率极为缓慢,基本趋于稳定。现场最小干密度1.76 g/cm3,最大干密度为2.324 g/cm3。

3 试验成果分析

3.1 成果汇总

100 cm环由于受填料缩尺及周边约束影响较大,不能准确测出堆石料最大干密度、最小干密度,相对密度成果误差较大,不具备参考价值,将现场相对密度试验(400 cm环)、现场原位大型碾压试验测得的堆石料密度成果汇总于表6。

表4 堆石料原位大型碾压试验密度成果(附加质量法)

表5 堆石料原位大型碾压试验密度成果(沉压值法)

图1 沉压值法、附加质量法测干密度与碾压遍数关系

检测项目最大干密度/g·cm-3最小干密度/g·cm-3最大孔隙率/%最小孔隙率/%400cm环(最大粒径400mm)上2.181.9828.321.0中2.242.0027.518.8下2.081.8931.524.6400cm环(最大粒径800mm)上2.202.0126.920.0中2.272.0226.317.2下2.091.9030.723.7现场坑测法2.241.7536.618.8附加质量法2.281.8931.517.4沉压值法2.3241.92930.115.8

3.2 成果分析

(1)400 cm环能够相对准确测出堆石料最小干密度,由于受周边约束影响较大,不能准确测出最大干密度,相对密度成果误差较大,不具备参考价值。

(2)现场大型原位碾压试验通过直接计算试验用料质量及体积方法推算堆石料最大干密度、最小干密度,其趋势与附加质量法一致,且在碾压8遍后最大干密度测试方面规律性强,以其作为计算依据可行。

(3)现场大型原位碾压试验成果得出堆石I区孔隙率最大为30.1%(松铺状态)、最小为15.8%(碾压26遍后,理论最密实状态),相应干密度最大值为2.324 g/cm3、最小值为1.929 g/cm3。下游堆石I区实际施工在铺料厚度100 cm、32 t振动平碾碾压8遍后检测64组得到的干密度最大值为2.29 g/cm3、最小值为2.19 g/cm3、平均值为2.24 g/cm3(作为施工填筑干密度),对应的孔隙率最大值为20.7%、最小值为17.0%、平均值为18.9%。根据现场大型原位碾压试验成果计算坝面填筑的相对密度,其最大值为0.93,最小值为0.75,平均值为0.83。

综上,堆石料填筑相对密度最大值为0.93,最小值为0.75,平均值为0.83,经对比砂砾石料具有较高的可信度。

4 结 论

对堆石料进行现场相对密度试验和大型原位试验,根据试验结果可知,现有相对密度试验方法无法适应堆石料的最大干密度、最小干密度测试,存在较大的偏差,采取现场大型原位碾压试验取得的孔隙率数据较为真实客观。另外,当前我国堆石料施工碾压设备能够满足现今高土石坝、超高土石坝建设要求,施工质量有保证。

[1] DL/T 5129—2013 碾压式土石坝施工规范[S].

[2] DL/T 5395—2007 碾压式土石坝设计规范[S].

[3] NB/T 35016—2013 土石筑坝材料碾压试验规程[S].

[4] DL/T 5356—2006 水电水利工程粗粒土试验规程[S].