电控型地面防喷器控制装置研制

, , ,

(1.河北华北石油荣盛机械制造有限公司,河北 任丘 062552;2.中国石油物资公司,北京 1000293.中国石油西部钻探工程有限公司,新疆 克拉玛依 834009)①

石油、地质、矿业等领域的钻井作业中,当钻柱中的钻井液柱压力低于地层流体压力时,就有发生井涌、甚至井喷的危险。为了防止井涌和井喷的发生,井口的地面需安装防喷器,通过地面防喷器控制装置控制防喷器,使其及时关闭[1]。现有地面防喷器控制装置一般由远程控制台、司钻控制台组成,其司钻控制装置与远程控制装置之间通过多条压缩空气管线相接,通过气管线中的压缩空气驱动远程控制台上的转阀动作,从而控制液压油驱动防喷器动作[2-3]。由于气管线的连接管路较为复杂,管路长度比较长,加之压缩空气流动较慢,导致控制的滞后时间比较长。

实际钻井中对防喷器控制的主要要求为关闭响应时间,即从功能启动到防喷器完全关闭的时间。现行标准要求关闭闸板防喷器的时间不超过30 s,小于463.55 mm(18英寸)的环形防喷器的关闭时间不超过30 s,大于463.55 mm(18英寸)的环形防喷器关闭时间不超过45 s。现有气控型控制装置的控制滞后时间约为3 s,占到了关闭响应时间的10%。因此,缩短控制滞后时间就成了提高地面防喷器控制装置性能的有效途径。

此外,其受环境温度的影响较大,当温度低于零度时,气管线内凝结的水会结冰导致管线堵塞,致使控制失灵,威胁井控安全[4]。另外,采用气控方式,在司钻控制台上不能及时且真实的显示转阀位置,影响操作人员对当前钻井工况的判断。

目前,已有其他厂家研发生产出电控型地面防喷器控制装置。这些控制装置在远程控制台和司钻控制台均安装有PLC装置,PLC之间使用通信电缆进行控制信号和状态信号的传输,代替气管缆实现远程控制台和司钻控制台之间的控制信号的传输。解决了控制气管缆结冰堵塞导致控制失灵的问题[5]。但是,这些电控型液控装置都使用电磁阀控制气缸驱动转阀动作,使用气马达驱动环形防喷器调压阀调压,依旧没有完全摆脱对压缩空气的依赖,只是降低了因水汽凝结结冰造成装置失效的几率[6]。

针对以上问题,研发了由电磁铁驱动转阀,电动机驱动环形防喷器调压阀,PLC控制的数字化纯电控型地面防喷器控制装置,完全不使用压缩空气,彻底消除了低温对地面防喷器控制装置使用的影响,拓展了地面防喷器控制装置的使用时间和地理范围。

1 系统组成

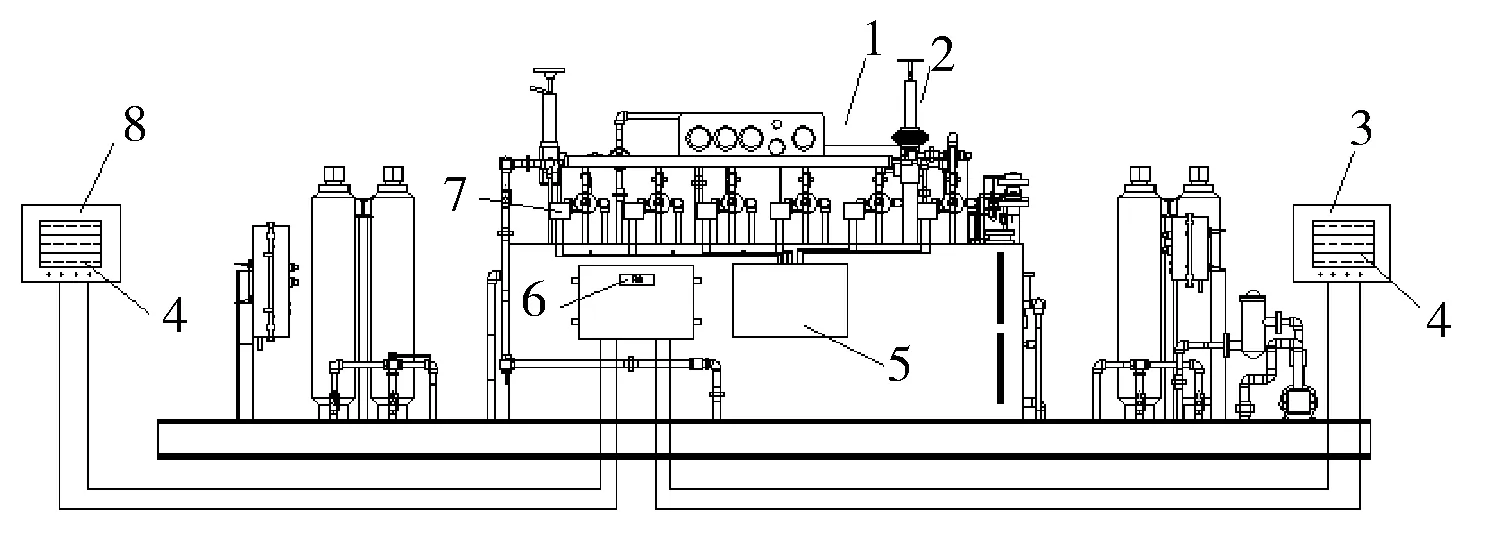

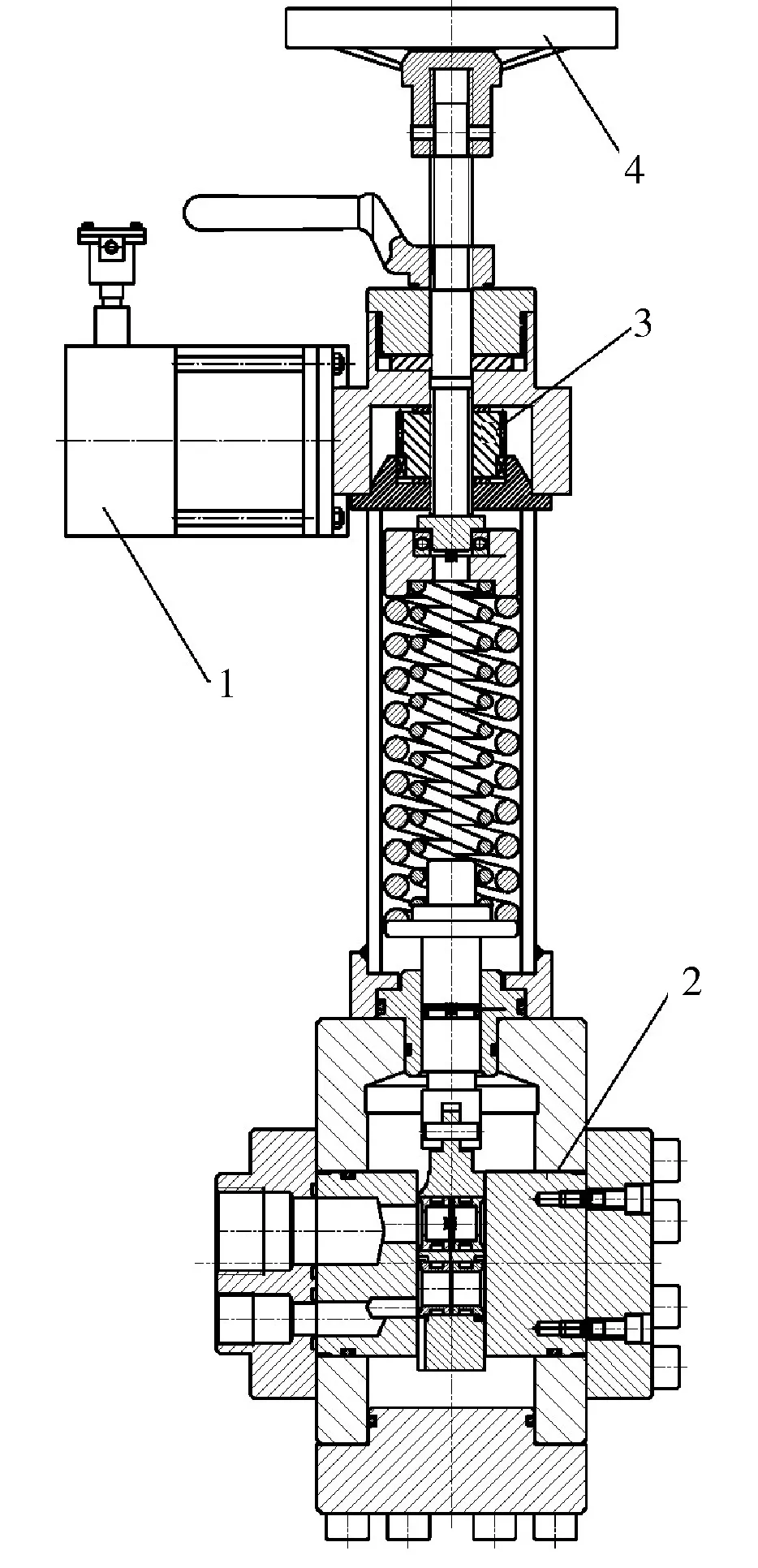

电控型地面防喷器控制装置的结构组成如图1所示。远程控制台主要由油箱及附件,高压管汇及仪表、各种传感器、“电磁铁-转阀组”、环形BOP电手动调压阀、蓄能器、电控箱、电磁铁驱动控制箱等系统组成,是完成防喷器控制的核心部分。司钻台由PLC、触摸屏和按钮指示灯等组成,现场操作人员使用司钻台来远程操作地面防喷器控制装置。电控箱内部的核心部件的核心为PLC,用来处理司钻台发出的操作指令和控制远控台上各部件的工作。电磁铁驱动控制箱内部安装电磁铁的驱动器,按照电控箱发出的控制信号来驱动电磁铁的动作。

1—远程控制台;2—电手动调压阀;3—副司钻面板;4—触摸屏;5—电磁铁驱动控制箱;6—电控箱;7—电磁铁-转阀组;8—主司钻面板。

2 工作原理

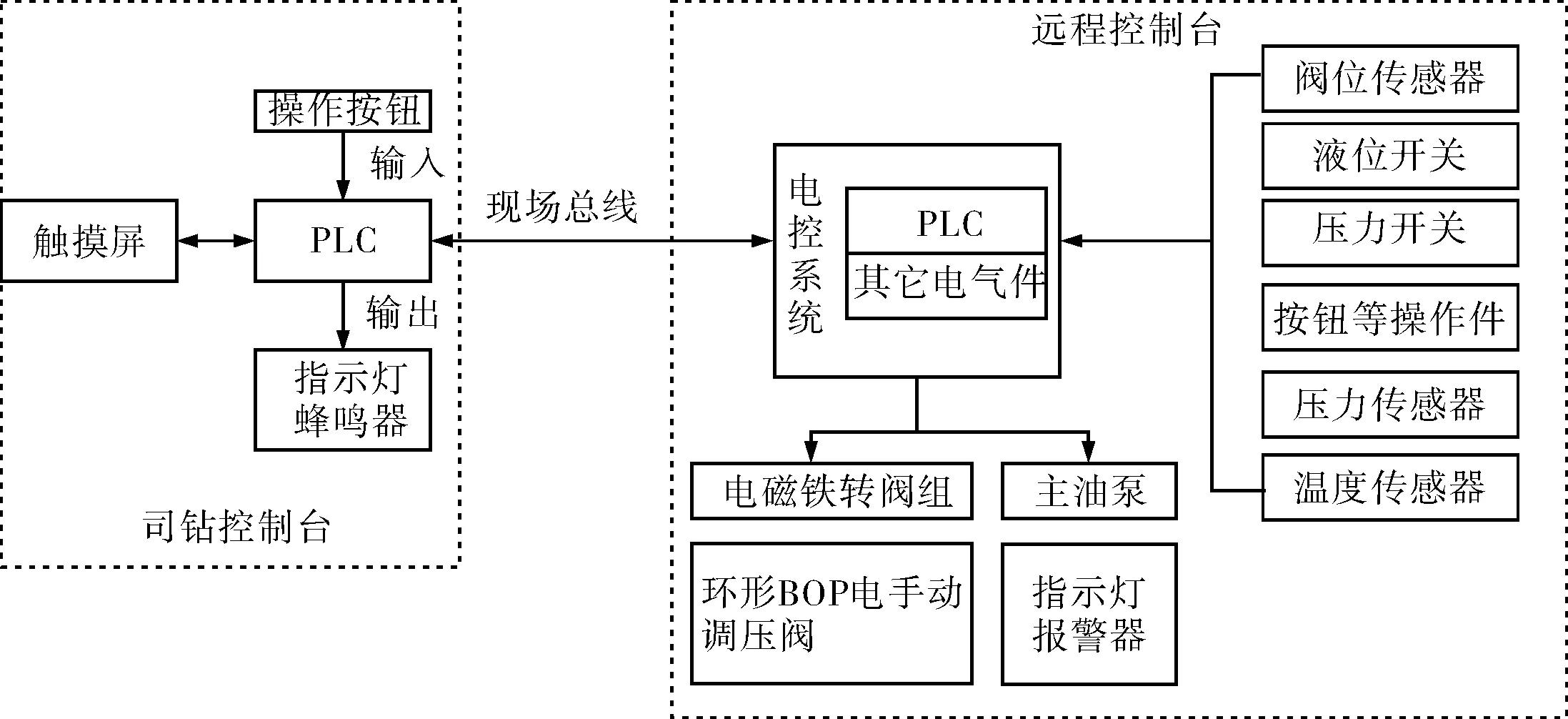

电控型地面防喷器控制装置的架构如图2所示。司钻台安装在钻台或司钻室内,司钻台和远程控制台之间通过现场通信总线进行连接,用来在司钻台和远控台之间双向传输控制信号和反馈信号。

当现场工作人员需要打开或关闭防喷器时,通过司钻台上的触摸屏和按钮发出指令,司钻台内的PLC采集到操作信号后,进行编码后通过现场总线将操作指令传输至远程控制台的电控箱,线控箱内的PLC将指令解码后按指令控制相关部件进行动作,来实现工作人员操作的功能。

远控台电控箱内的PLC采集现场压力传感器信号和转阀开关位置接近信号,编码后通过现场总线反馈至司钻台,司钻台内的PLC将信息解码后通过触摸屏和指示灯等进行显示,使工作人员能了解现场设备的实时参数和对操作指令的执行情况。

图2 电控型地面防喷器控制装置控制系统原理

3 电控系统设计

3.1 电控原理

电控系统分为远程控制台电控部分和司钻台(或辅助控制台)电控部分,远控台电控部分采用西门子S7-200 型PLC作为核心,配备相应的数字量和模拟量I/O模块和执行驱动电气元件,实现对远程控制台上的推拉电磁铁、环形BOP电手动调压阀以及液压油泵的控制,采集压力传感器及转阀位置接近开关的信号。从而实现对两位三通转阀、三位四通转阀的开关控制,环形BOP调压控制,油泵自动起停控制以及状态信号采集等功能。司钻台(或辅助控制台)电控系统由S7-200型PLC和触摸屏组成,负责采集操作信息及显示系统状态、报警信息。远控台PLC和司钻台(或辅助控制台)PLC之间使用通信电缆连接,组成现场总线通讯系统(西门子S7通讯),负责在远控台和司钻台(或辅助控制台)之间传输操作及状态信息[5]。当需要操作防喷器时,在司钻面板上按下相应的按钮或点击触摸屏,操作信息通过现场总线传输至远控台PLC,远控台PLC根据收到的操作指令执行相应的操作。远控台PLC采集当前系统的状态信息,包括各转阀的位置、蓄能器系统的压力、汇流管压力、环形压力、温度、电参数等信号,将这些状态信号通过工业总线实时传输至司钻台(或辅助控制台),并在触摸屏上显示出来[7]。

司钻台(或辅助控制台)上的触摸屏除了能显示系统的状态及报警信息外,还具有设置系统参数的功能。通过触摸屏上可以对当前使用的防喷器组的形式进行设定和修改,使用者可以根据不同钻井阶段防喷器的配置来选择不同的组合,增加了系统使用的灵活性。设置主油泵的起停压力值,实现油泵起停的自动控制,相比采用压力控制器的方式,更加方便、快捷、准确。设置各压力和温度信号的报警值,实现系统状态的超限报警,防止危险工况的发生。系统能记录压力和温度值的实时趋势曲线,通过曲线,可以观察到蓄能器、汇流管压力、环形压力以及温度的变化趋势,帮助分析系统的工作状况。系统具备用户权限管理功能,不同级别的用户可以有不同的操作权限,用户使用自己的用户名和密码登录后,可以进行自己权限内的操作,配置时增加了用户密码,确保了系统操作的安全性。电控系统架构如图3所示。

图3 电控系统原理

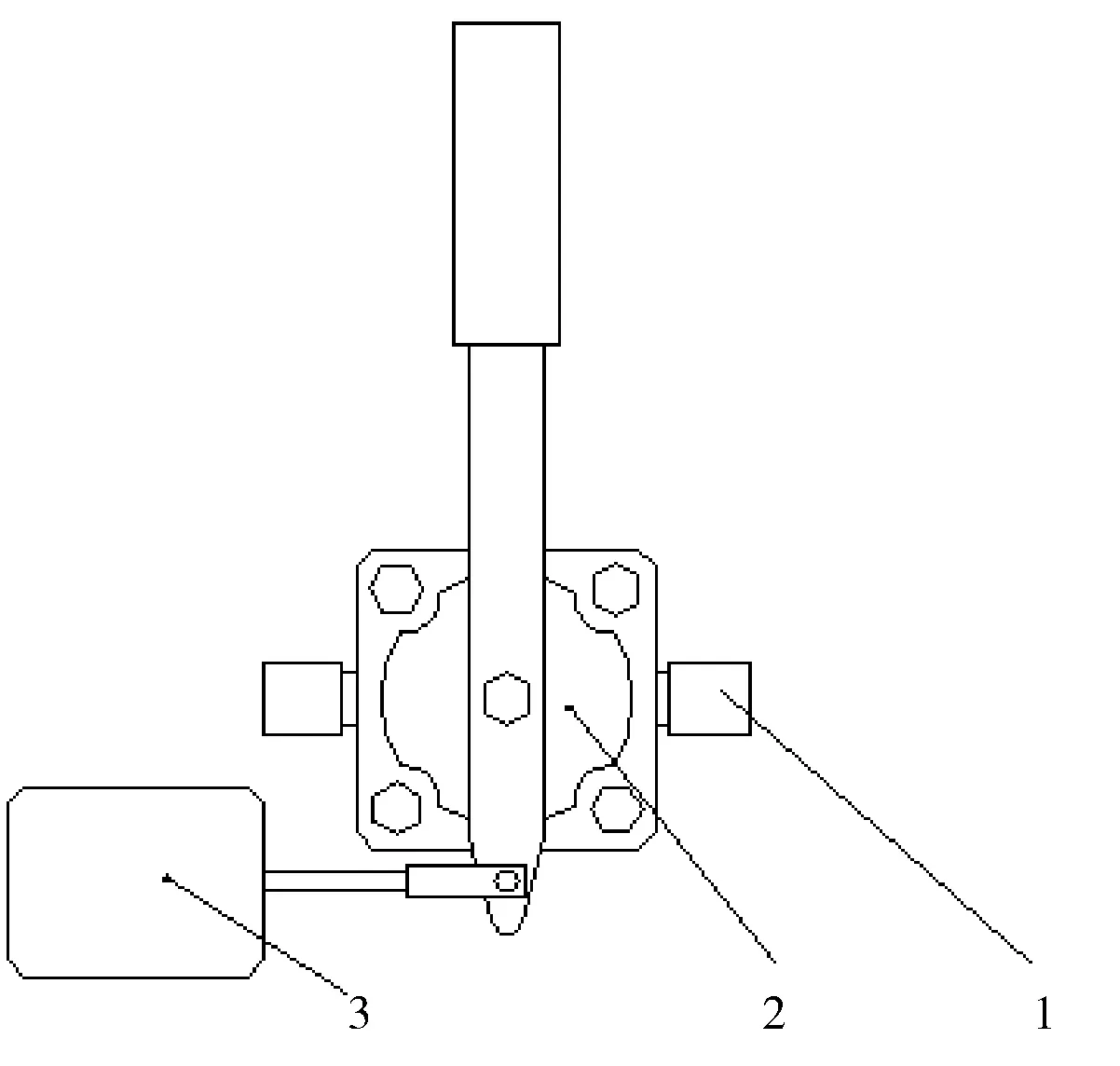

3.2 防爆牵引电磁铁

本装置采用防爆推拉式电磁铁代替传统的气缸对转阀进行操作,“电磁铁-转阀组”的结构如图4所示。防爆推拉式牵引电磁铁系专门为地面防喷器控制装置的应用所研制,工作方式区别于传统电磁铁,工作模式为短时高输出模式,特别适合于地面液控的控制要求。该电磁铁由线圈、动铁芯和静铁芯电源控制器等组成,应用了螺旋管的漏磁通原理,利用电磁铁动铁芯和静铁心长距离吸合来实现牵引杆的直线往复运动[8],行程55 mm,牵引力800 N。电磁铁的控制形式采用了交流-直流控制[9],具有大功率启动、小功率维持的特点,永不烧线圈的特点。当操作电磁铁时,电磁铁大功率输出30 ms时间,将转阀牵引到位,然后转为小功率维持一定牵引力,保持当前的动作位置,操作频次可达到60 min-1。 防爆牵引电磁铁动铁芯前端与三位四通转阀手柄下端相连,当防爆牵引电磁铁得到控制信号时,动铁芯伸缩带动转阀转动,实现相应的液压管路通断,转阀的开关位置由接近开关反馈给主控制箱内的PLC可编程控制器,显示在司钻台(或辅助操作台)的触摸屏上。电信号的传输延迟非常低,电磁铁动作时间也非常快,因此该控制方式大幅缩短了控制滞后时间,从传统液控的3 s钟左右降低为0.5 s左右。由于不使用压缩空气,从根本上解决了气管可能因水气凝结结冰而堵塞,导致控制失灵的问题。

1—转阀的油口;2—转阀;3—牵引电磁铁。

3.3 环形BOP防爆电手动调压阀

传统的地面防喷器控制装置环形防喷器调压是通过气手动调压阀或气马达驱动的调压阀来实现的,调压依赖压缩空气。本电控地面防喷器控制装置为了能够彻底摆脱对压缩空气的依赖,减少气源对控制装置的影响,并提高控制的响应速度,专门研制了由直流24 V防爆电机驱动的调压阀来实现环形BOP开关压力的调节,当电源失效时,调压阀通过蜗轮蜗杆自锁机构保持调定的压力不变。

电手动调压阀的结构如图5所示。当司钻台发出调节BOP关闭压力的指令后,电控系统驱动直流防爆电机旋转,经过蜗轮蜗杆机构减速后带动驱动套旋转,驱动套带动调节杆及手轮旋转,达到调节阀芯的目的,实现BOP控制压力的调节。控制电机的正反转,可以实现升压和降压的调节。除了在司钻台上远程电动调压,该调压阀同时具备手动调压功能,可在远控台上人工手动旋转手轮来调整环形BOP开关压力。

1—防爆直流电机;2—调压阀体;3—蜗轮蜗杆机构;4—调压手轮。

3.4 防爆不间断电源

电控地面防喷器控制装置配备了防爆不间断电源。当控制系统的外接主电源供应出现故障时,防爆不间断电源系统将自动启动,为电气控制系统、防爆牵引电磁铁和环形BOP电手动调压阀提供备用电源,提供控制系统工作2 h以上的后备电能,保证井控系统的安全。

4 控制软件的设计

4.1 PLC程序设计

PLC程序采用主从式工作模式,远程控制台PLC为主站,司钻台或辅助控制台PLC为从站。

主站PLC负责采集当前系统的状态信息,包括各转阀的位置、蓄能器系统的压力、汇流管压力、环形压力、温度、电参量等参数,并通过现场总线发送至从站,显示在从站的触摸屏上。主站PLC负责根据监测到的蓄能系统压力控制主油泵的起停,根据从总线上接收到的操作命令控制转阀和调压阀的动作。从站PLC负责从总线上接收主站发来的系统状态参数并发送给触摸屏进行显示,采集操作信息并发送给主站。

总线上的通信传输都由主站发起,从站进行响应[10]。

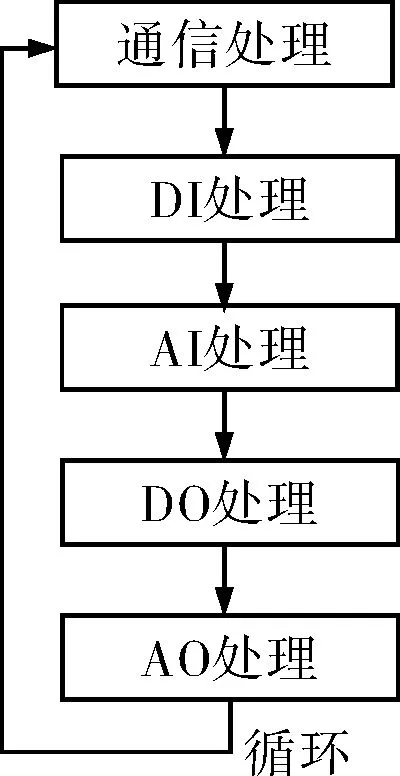

主站和从站的PLC程序流程如图6~7所示。

图6 主站PLC程序流程

图7 从站PLC程序流程

4.2 HMI程序设计

采用西门子的MP277,254 mm(10英寸)触摸屏,为操作人员提供一个友好的操作界面。

程序设计可以显示主站发送过来的系统状态信息;画面上有操作按钮,通过操作按钮可以控制防喷器的开关和调压阀的调压动作;通过触摸屏可以设置系统的一些参数,如主油泵的起停压力、报警值等;触摸屏可以记录系统参数的历史信息,并以曲线的形式进行显示,方便操作人员了解系统的工作状态。

HMI画面如图8所示。

图8 HMI画面

5 样机使用情况

根据以上的设计,试制了型号为FKD640-6的电控型地面防喷器控制装置,如图9所示。该装置完全符合API16D标准,形式试验合格。该装置控制响应时间快,经过1 000次耐久性动作试验,防爆牵引电磁铁运行稳定可靠,完全可以替代气缸使用,彻底解决了气管缆可能因水气凝结结冰而堵塞,导致控制失灵的问题。

图9 FKD640-6样机

6 结论

1) 电控型地面防喷器控制装置的设计完全符合相应标准要求,适合钻井工况使用,尤其是在我国东北地区以及俄罗斯高寒地区的使用优势明显。

2) 电控型地面防喷器控制装置改变了传统电控型地面防喷器控制装置使用气缸为中间执行元件的控制形式,控制滞后时间由原来的3 s左右缩短到0.5 s左右,提高了控制系统的响应速度,并解决了温度低于0 ℃时,气管可能因水气凝结结冰而堵塞,导致控制失灵的问题。

3) 电控型地面防喷器控制装置采用了先进的控制技术,不但应用HMI和信号电缆替代了气控司钻控制台和气管缆,方便了操作者的使用,而且该装置的电控部分由于配置了PLC,还能对整套装置的压力数据和报警数据进行记录,便于用户的管理和使用。另外,该装置具备进一步升级的能力,结合井控“四七”动作等井控要求,实现井控自动化。

:

[1] 陈庭根,管志川.钻井工程理论与技术[M].北京:石油大学出版社,2000:215-237.

[2] 钻井井口控制设备及分流设备控制系统规范:SY/T5053.2—2007 [S].2007:18-23.

[3] 钻井控制设备控制系统和分流设备控制系统的规范:API SPEC 16D-2004 [S].2004:15-22.

[4] 李明枢,雷远明,白云高,等.地面防喷器电液控制装置[J].钻采工艺,1996,19(2):43-48.

[5] 丁辉,司念亭,徐华忠,等.地面防喷器控制装置的司钻控制系统改造[J].石油机械,2012,40(1):57-60.

[6] 王晓颖,李英,王娜,等.电控型地面防喷器控制装置[J].石油科技论坛,2011,30 (3):59-60.

[7] 唐洋,李永斌,谢冲.井控装置无线远程控制及监控系统设计[J].制造业自动化,2013,35(9):51-54.

[8] 赵靖英,姚帅亮,赵纪新,等.一种螺管式电磁铁的设计及静态特性研究[J].电器与能效管理技术2017(16):22-27.

[9] 黄向东,丁凡,寿松乔,等.直流螺管式电磁铁的动特性研究[J].机床与液压,1997(5):24-25.

[10] 西门子公司.S7-200可编程序控制器系统手册[K].西门子公司,2008:210-239.

——次级调压阀