防喷器承压起下钻模拟试验装置研制

,, ,

(河北华北石油荣盛机械制造有限公司,河北 任丘 062552)①

防喷器的可靠性研究是钻井装备制造行业和使用单位一直关注的问题,对防喷器进行承压起下钻模拟试验是检测防喷器可靠性的重要手段。API Spec 16A规范要求检测防喷器性能,需进行防喷器承压起下钻寿命试验。在规定渗漏率的情况下,要求钻杆在一定井压、一定速度下通过关闭的防喷器,检验防喷器的密封能力,并记录试验期间的井筒压力和起下钻速度[1]。河北华北石油荣盛机械制造公司承担了国家的深水钻井防喷器组及控制系统研制任务,设计制造了F48-70型水下防喷器组。为检测防喷器组性能,需进行承压起下钻试验。调研了国内几家检测机构,虽有类似的承压起下钻试验装置,但在起下钻速度、防喷器放置空间等方面均达不到要求。为保证水下防喷器组有较高的可靠性,依据钻井作业的实际工况和工作参数,研制了能够模拟35 MPa带压井筒,起下钻速度600 mm/s的试验装置。此试验装置可进行水下防喷器组性能试验,还能够完成旋转防喷器及其他常规防喷器的承压起下钻试验和技术研究。该试验装置有助于增强防喷器检测和试验能力,提高防喷器胶芯的质量,为防喷器现场应用提供准确的试验数据[2-3]。

1 总体技术方案

研制的防喷器承压起下钻模拟试验装置由液压控制系统、井口系统、蓄能器缓冲系统、电气控制系统等组成。其中,液压系统为试验装置提供起下钻所需的起升和下压动力,能够精确控制起下钻速度和行程,模拟起下钻过程[4]。井口系统包括模拟井筒及增压装置,用于建立试验过程中封闭带压环境,实现井筒增压、稳压、安全泄压等功能。蓄能器缓冲系统用于稳定钻杆在起下过程中由于体积变化带来的井筒压力波动[5-6]。电气控制系统由配电装置、电机驱动系统、控制系统、传感器系统、电液比例阀组、数据采集记录系统等组成。能够依据试验要求设定井筒压力、起下钻速度、起下钻行程等,实时记录试验过程中各项数据和变化曲线,并生成试验报表。

试验装置主要技术参数如表1所示。

表1 试验装置技术参数

2 关键部件研制

2.1 液压动力及控制系统

液压动力及控制系统主要包括泵组控制单元、液压油箱冷却单元、防喷器控制单元、压力检测装置等。液压动力及控制系统三维模型如图1。

1—油箱单元;2—电机泵组;3—蓄能器;4—比例控制阀组;5—仪表盘;6—冷却装置;7—过滤装置。

泵组控制单元采用5台电机驱动恒压变量泵并联供液,单泵排量270 mL/r,系统总流量为2 025 L/min。单组电机功率为90 kW,装机总功率为450 kW。系统工作压力由主泵设定,电比例阀TDA控制起下液压缸往复运行的速度和方向转换,起下油缸两侧设有溢流阀,用于限制油缸两腔的最高压力。泵组出口、起下油缸塞腔和油缸杆腔配置压力表及压力传感器,用于观察和记录液压系统工作压力。液压油箱总容积为10 000 L。液压系统配置单独的循环冷却装置来控制油温,冷却装置采用风冷形式,循环流量为1 000 L/min,散热功率为135 kW。防喷器控制单元采用1台高压叶片泵提供油源,系统流量为295 L/min。配置50 L蓄能器,蓄能器出口压力由比例减压阀设定,能够精确调节井液渗漏量。泵出口及防喷器关腔和开腔配置压力表及压力传感器,可以观察和记录系统工作压力[7]。

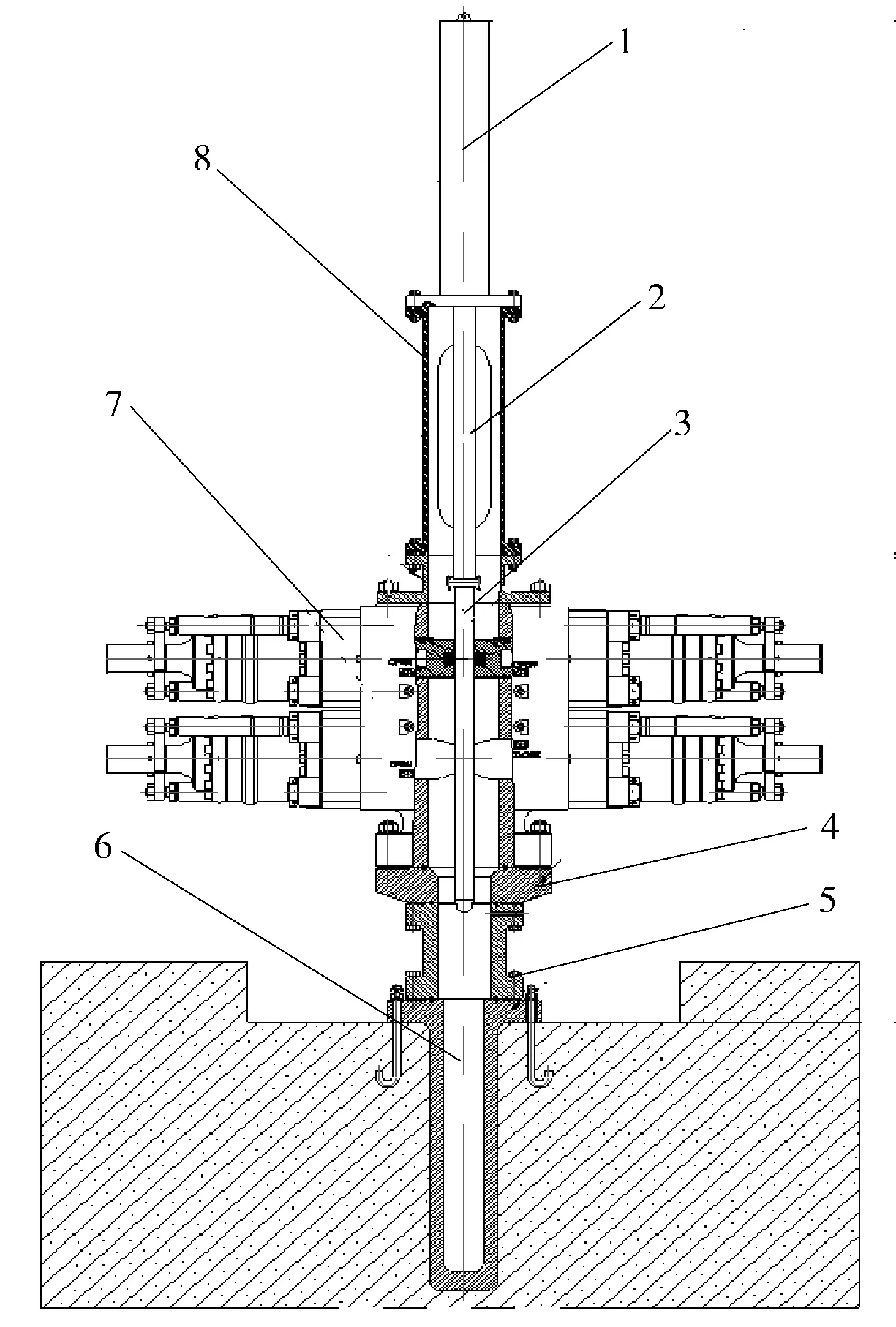

2.2 井口系统及起下装置

井口系统由模拟井筒、升高法兰、转换短节组成。模拟井筒和升高短节采用28-35规格连接法兰,ø280 mm通径,井筒深度2 000 mm。升高短节预留4个25.4 mm(1 英寸)SAE法兰接口,用于连接缓冲井压的蓄能器组。连接法兰上开NPT 1型接口,连接软管线及测量容器,计量试验过程中泄露量[8]。起下装置由液压缸和起升框架组成,液压缸用于带动试验芯轴运动,连接短节与液压缸用起升框架连接,框架采用圆柱形筒形结构,对称开观察孔,用于观察试验钻杆的起下情况。各部件之间采用止口定位。连接短节与防喷器连接法兰上加工定位孔,配定位销轴定位。装置如图2所示。

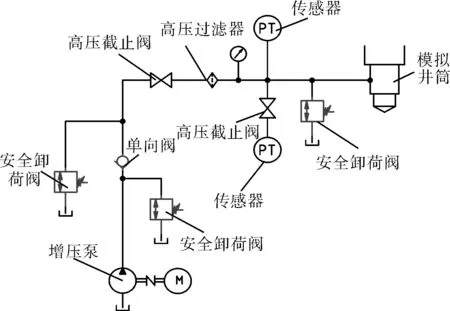

2.3 井口增压系统

井口增压系统的最高试验压力为35 MPa。系统主要有大流量注水单元、高压增压单元和压力控制阀组组成,系统核心部件采用Haskel型气动增压泵,增压泵可在0.6 MPa的低压空气驱动下,将介质水增压至35 MPa。压力控制阀组集中在控制阀汇上,配合电气控制系统,能够实现高压泵自动升压、自动卸压、容器自动卸压、自动保压、分段试压等控制功能。系统一但超压,安全阀自动弹起,将多余压力泄放,保证系统使用安全[9]。

井口增压系统原理如图3所示。

1—起下钻液压缸;2—活塞轴;3—试验芯轴;4—转换法兰;5—升高法兰;6—模拟井筒;7—防喷器;8—起升框架。

图3 井口增压系统原理

2.4 电气控制系统

承压起下钻试验台的电气部分主要由配电装置、电机驱动系统、控制系统、传感器系统等组成。采用西门子S7-1200 型PLC和7-200smart型PLC作为主控制器,组成分布式结构控制系统,共同实现系统驱动、高压试验控制、数据采集等功能[9-10]。系统的操作指令由工控机和触摸屏组成的人机界面下达给控制系统,控制系统根据指令控制电动油泵的起停及电液比例控制装置来驱动主液缸实现给定的起下速度和行程。液缸内部安装有位置速度传感器,可实时采集主液缸的位置和速度信号,实现对起下速度和距离的精确控制。电控系统操作台如图4。

图4 电控系统操作台

3 现场模拟试验

进行了2FZ 48-70型水下防喷器的承压起下钻试验。起下钻速度速度设定为600 mm/s,井筒压力设定为21 MPa,完成了5 635 m行程承压起下钻试验。试验过程中井压波动为18.9~22.7 MPa,控制在10%偏差范围内。试验过程中电子测温仪测量钻杆温度为14~18 ℃;井筒内水温20.7 ℃。试验芯棒总重力约8 kN,起下钻液缸下行时塞腔压力12 MPa,下行力为437.2 kN,胶芯对钻杆摩阻力为69 kN,约占总下行力的16%,接近理论计算数值。直至试验结束,防喷器关闭压力为5 MPa,防喷器密封性能良好,满足API 16A设计要求。试验现场如图5所示。

图5 2FZ48-70型双闸板防喷器承压起下钻试验现场

4 结论

1) 该试验装置能够模拟35 MPa井筒带压环境和600 mm/s起下钻速度,可用于防喷器承压起下钻模拟试验,为防喷器使用性能和密封胶芯的可靠性研究提供有效的试验数据。

2) 对2FZ 48-70型双闸板防喷器进行承压起下钻试验,试验结果符合API 16A设计规范要求,证明该试验装置满足防喷器性能测试要求。

3) 井口系统用于模拟井筒带压环境,不仅用于承压起下钻试验,也可为防喷器的水压试验和气密试验提供一个良好的测试平台。

4) 起下钻试验速度达到600 mm/s时,井压波动为18.9~22.7 MPa,接近10%压力波动偏差,如果进行更大井压载荷试验,需增加蓄能器缓冲单元容积。

:

[1] API Spec 16A.Specification for Drill Through Equipment[S].Third Edition.2004.

[2] API Spec 16D. Specification for Control Systems for Drilling Well Control Equipment[S].2004.

[3] API STD 53. Blowout Prevention Equipment Systems for Drilling Wells[S].2012.

[4] 顾和元,侯国庆,郭雪,等.水下防喷器组控制系统深水模拟试验装置研制[J].石油矿场机械,2013,42(4):1-5.

[5] 吴国辉,许宏齐,张宁,等.防喷器控制系统的蓄能器容积计算[J].石油矿场机械,2014, 43(6):27-30.

[6] 左其川,赵焕宝,雷广进,等.不压井作业模拟试验装置的研制[J].石油矿场机械,2013,42(9):69-70.

[7] 许宏奇,侯国庆,陈艳东,等. “3000米深水防喷器组及控制系统的研制”科技报告[R].中国科学技术信息研究所, 2014,738736188-2007AA09A101/01.

[8] 肖文生,于桂杰.起下钻钻柱纵振理论分析[J].石油矿场机械,2010,39(12):24-26.

[9] 杨进,刘书杰,周建良,等.深水石油钻采工程模拟试验装置的研制[J].石油矿场机械,2011,39(8):1-3.

[10] 李博,李迅科,葛斐,等.深水防喷器组控制系统的模拟分析[J].石油机械,2013,41(11):74-78.