非金属粘结性海洋柔性立管接头结构综述

(中石化胜利油田分公司 海洋采油厂,山东 东营 257237)①

进行深海油气资源的开采已经成为当今世界石油发展的一个主要趋势[1-3]。海洋柔性立管与传统的钢制管道相比具有质量轻、耐腐蚀、柔性好等优点,正逐步成为未来深海石油管道发展的主要方向[4-6]。海洋柔性立管接头作为整个海洋柔性立管系统中的核心装备,具有连接海洋柔性立管与海上浮式结构和防止管内外流体相互泄漏的作用,因此接头结构设计比海洋柔性立管管体本身的结构设计更为复杂。此外,海洋柔性立管作为复合材料管,与一般的钢制管道不同,复合材料管与接头的连接界面为非金属-金属的复杂界面,由于这两种材料的力学性能和热力学属性相差较大,在海洋柔性立管服役期间,当受到外载荷作用时,两种材料会出现不同程度的应力和应变,因此极易导致在接头与海洋柔性立管结构的连接处出现结构失效或者泄漏等现象,严重影响了海洋柔性立管接头的承载能力和使用寿命。

目前,掌握海洋柔性立管接头结构核心设计技术的只有国外几家大型海洋柔性立管制造商,例如NKT Flexibles公司、Technip公司、Wellstream公司和Magma等公司,他们在接头研制方面具有丰富的设计经验和独立的制造能力,且生产出的接头产品服役时间长,产品性能稳定。国内在海洋柔性立管研制方面起步较晚,特别是在接头结构设计和加工制造方面与国外公司存在较大的差距,目前只有河北的恒安泰公司和天津的海王星公司正在进行非粘结性海洋柔性立管接头的初步试制,已经取得了一定的成果,但尚未研制出能够实际应用于海上的接头产品。通过调查国内有关海洋柔性管接头的文献资料发现,目前国内大多数学者仍然还是主要以非粘结性海洋柔性立管为研究对象进行接头结构的研究和优化设计,例如李翔云通过查阅国外文献制定了非粘结性海洋柔性立管接头的设计流程,同时又利用有限元分析了接头中局部密封结构的可靠性[7];田阔研究了非粘结性海洋柔性立管接头制造和加工工艺流程[8];张亮利用有限元软件对非粘结性海洋柔性立管的接头密封结构进行了敏感性、自紧性和密封性进行了分析[9];毛庆凯通过解剖国外某一公司的非粘结性海洋柔性立管接头产品,对接头结构里面的关键零部件尺寸、材料及工艺进行了详细的研究,并总结归纳了一套接头设计流程[10]。由于非粘结性海洋柔性立管在服役期间,其增强层的钢带会出现经常性的滑移现象,因此整体耐疲劳性较差。粘结性海洋柔性立管却可以较好地解决这个问题,因此也必将成为未来深海柔性管发展的主要方向[11]。由于粘结性海洋柔性立管的增强层结构与非粘结性海洋柔性立管不同,因此两者的接头结构也必存在较大差异。针对粘结性海洋柔性立管接头结构的研究国内尚处于空白,目前能查阅到的相关研究资料和综述非常少,严重影响了我国粘结性海洋柔性立管接头国产化制备进程。本文将通过对国外同类粘结性柔性立管产品的长期调研和资料搜集,详细综述了TrapLock型接头、Swaged型接头和Magam型接头的结构和连接方式,对后续粘结性海洋柔性立管接头国产化研制具有一定的参考价值。

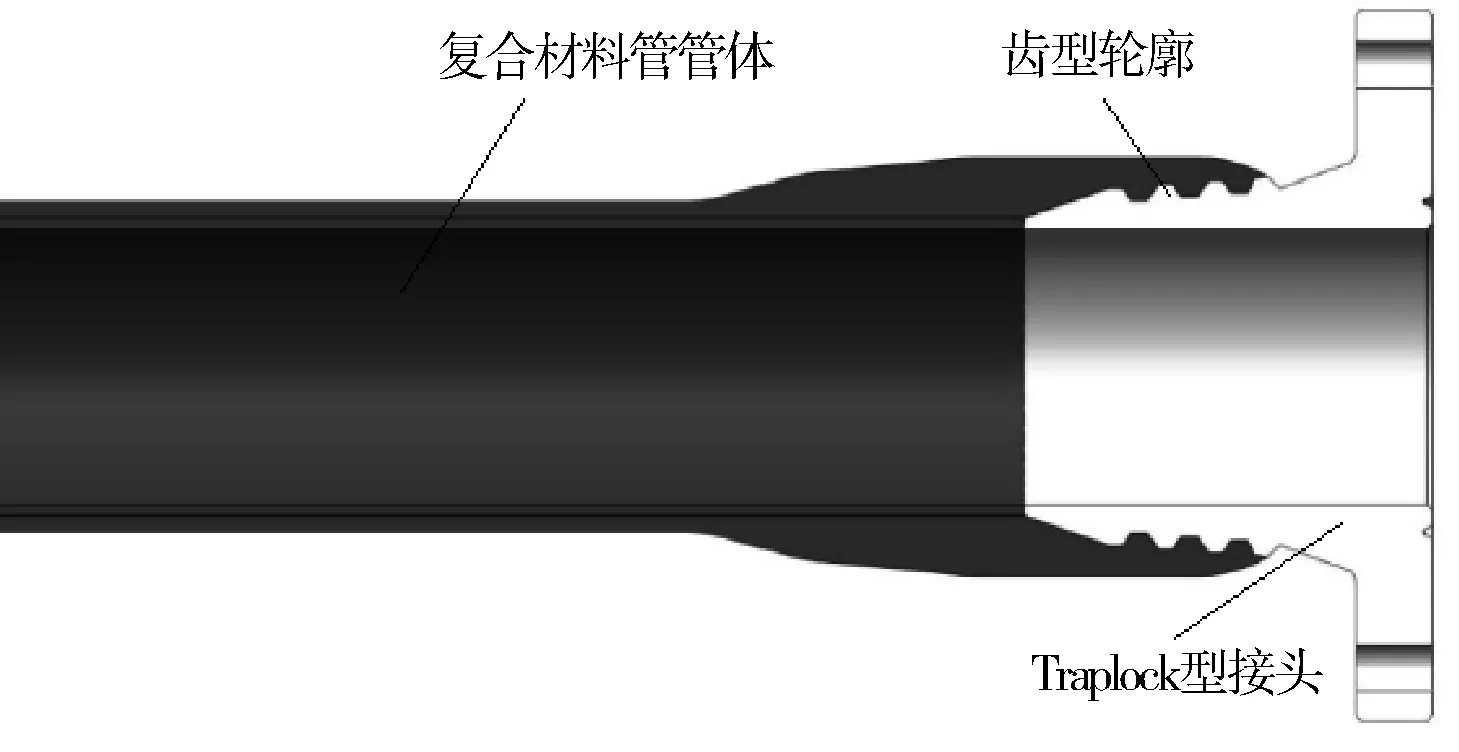

1 Traplock型接头

Traplock型接头又称为卡锁型接头,也是最早应用于柔性管连接的一种接头结构形式。Traplock型接头与复合材料柔性管是通过纤维增强材料直接缠绕在金属接头表面齿型轮廓上的方式,实现柔性管管体与金属接头的固接,接头的结构形式如图1所示。

图1 Traplock 型接头结构示意

从图1知,Traplock型接头结构简单,图中黑色部分为复合材料柔性立管,白色部分为带有齿型轮廓的金属接头,两者通过金属接头表面的齿型结构进行连接。由于Traplock型接头的抗拉能力和密封性能均由齿型结构处的增强纤维所决定,因此进行接头结构设计时需要重点对接头与复合材料管连接处的纤维缠绕角度和缠绕层数进行合理强度分析设计,同时对金属接头齿型结构处的纤维缠绕工艺提出了较高的要求。由于Traplock型接头整体抗拉能力和密封性能较差,因此该类接头目前只能应用于陆地或者浅海海域的中低压柔性管道。

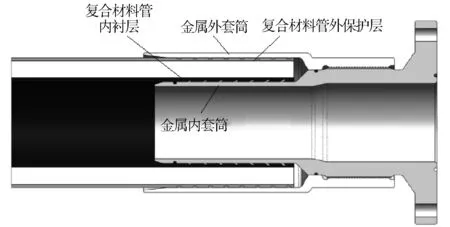

2 Swaged型接头

Swaged型接头的结构形式较为复杂,主要由金属内套筒和金属外套筒这两种结构组成,是一种非常典型的扣压型连接的复合材料柔性管接头,接头结构形式如图2所示。

图2 Swaged型接头的结构示意

从图2知,Swaged型接头的金属内套筒和金属外套筒通过自身端部的螺纹结构进行紧密连接,且金属内套筒的外腔表面带有许多细小的齿型结构。复合材料柔性管首先被插入到这两个金属套筒之中,即形成了所谓的“三明治结构”,然后再通过扣压的方式增大了复合材料柔性管与金属内外套筒表面的静摩擦力,从而保证了复合材料柔性管和金属接头的固定连接。由于Swaged型接头的结构形式不需要像Traplock型接头一样对复合材料柔性管的端部进行特殊缠绕或增厚处理,因此整体制造和加工方便,且接头安装形式简单,便于拆卸。

在进行复合材料柔性管与Swaged型金属接头安装固定时,金属内套筒的外腔与复合材料柔性管的内衬层为过盈配合,金属外套筒的内腔与复合材料柔性管的外保护层为间隙配合。因为金属内套筒的外腔表面有许多细小的齿型结构,所以当利用液压工具将金属内套筒插入到柔性管内衬层中时,由于内衬层塑料具有较好的弹性变形能力,因此内衬层中的塑料将会嵌入到金属内套筒外腔表面凹凸不平的齿型结构中去,从而实现了接头的内密封功能。待接头安装完毕后,再利用扣压工具将金属外套筒进行径向扣压,通过这种扣压的方式增大了复合材料柔性管内衬层与金属内套层、复合材料柔性管外保护层与金属外套层之间的静摩擦力,从而保证了Swaged型接头的较强抗拉能力。Swaged型接头主要依靠径向扣压力进行复合材料柔性管与金属接头的紧密连接,因此合适的径向扣压力至关重要,扣压力过大或者过小都会影响接头的使用性能。由于复合材料柔性管的内径越大,安装过程中所需要施加的径向扣压力也越大,因此很容易造成柔性管与接头连接处的局部应力集中,目前这种形式的接头只能适用于管径较小且海洋服役环境较好的复合材料柔性管。此外,在扣压过程中,还要避免金属内套筒外腔表面凹凸不平的齿型结构对复合材料柔性管内衬层造成的机械物理破坏。

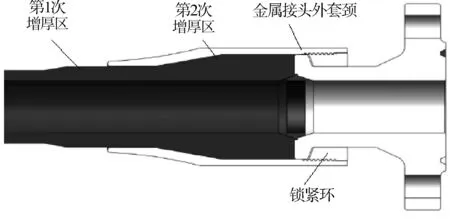

3 Magma型接头

Magma型接头是由世界著名的海上非金属粘结性柔性立管制造商Magma公司自主研发而成,与其它同类型的接头相比该种接头具有非常好的抗拉能力和密封性能,且安装、拆卸方便,能够较好地应用于深海柔性立管系统,具体结构如图3所示。

图3 Magma型接头的结构示意

从图3知,黑色部分为经过端部增厚处理的复合材料柔性管,白色部分为Magma型金属接头。为了增强金属接头与复合材料柔性管连接处的抗拉强度,需要对复合材料柔性管端部进行2次增厚处理,由于目前只有热塑性管材能够实现这种二次增厚工艺,因此Magma型金属接头不能应用于热固性管材,且增强层材料必须为高强度的碳纤维和力学性能较好的PEEK聚合物组成。

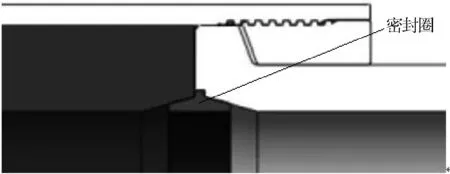

Magma型金属接头最大创新点主要在于设计者将接头结构的承载功能和密封功能分开独立设计,即在抗拉功能实现方面,通过对热塑性管壁的二次增厚区域进行纤维缠绕厚度、缠绕角度的设计以及增厚角的优化,确保在较大的拉伸工况下,接头与复合材料柔性管连接区域的强度满足要求;在密封结构设计方面,为保证在复合材料柔性管与金属接头端面接触处不发生泄漏,采用了常规的密封圈进行密封,基于密封圈良好的弹性变形能力,将密封圈放置在接头和柔性管端部界面形成的初始孔隙处,如图4所示。最后再利用金属接头外套颈与锁紧环螺纹连接的方式施加轴向预紧力,实现了密封圈的弹性密封,从而保证了内部流体不会通过接头和柔性管连接处的间隙进行泄漏。

图4 Magma型接头的密封结构局部放大图

Magma型接头主要缺点是在安装过程中对预紧力要求非常高,预紧力直接影响了整个接头的密封和抗拉能力,因此设计过程中应该需要通过有限元计算确定合适的预紧力大小。此外,接头结构较为复杂,需要针对其局部关键部位进行严格的有限元分析,确定接头关键设计参数。

4 结论

本文通过对国外粘结性海洋柔性立管接头使用情况的长期调研和相关资料搜集,详细综述了Traplock型接头、Swaged型接头、Magma型接头这3种国外常用于粘结性柔性管的接头内部结构、连接方式以及各自结构的优缺点。

1) Traplock型接头由于其抗拉能力和密封性能较差,一般只能应用于陆地或者浅海海域的中低压力柔性管道。

2) Swaged型接头结构比较复杂,应用要求较高,径向扣压力的大小直接影响了整个接头的承载能力和密封性能,且在扣压过程中容易使柔性管内衬层发生机械破坏,一般应用于管径较小的海洋柔性立管。

3) Magma型接头继承了前面2种传统型柔性管接头的优点,创新性地将接头承载能力结构和密封性能结构进行独立设计。在结构承载能力设计方面基于碳纤维高强度和刚度特性,通过端部管壁二次增厚的方式保证了接头与复合材料柔性管连接处的抗拉能力;在密封结构设计方面利用密封圈在螺纹预紧力作用下的弹性变形实现了接头密封。由于Magma型接头具有很好的抗拉和密封性能,目前广泛的应用于深海所使用的粘结性海洋柔性立管中。但是,Magma型接头结构较为特殊,需要针对与其配套使用的粘结性海洋柔性立管端部进行多次增厚处理,因此这种接头只能安装于热塑性管材。

:

[1] HZ Yang,W Zheng Q. Metamodel approach for reliability-based design optimization of a steel catenary riser[J].Journal of Marine Science and Technology, 2011,16(2):202-213.

[2] 赵洪山,刘新华,白立业. 深水海洋石油钻井装备发展现状[J]. 石油矿场机械, 2010,39(5): 68-74.

[3] 江怀友,赵文智,闫存章, 等. 世界海洋油气资源勘探现状与展望[J]. 世界石油工业, 2007(6):24-32.

[4] 潜凌,李培江,张文燕. 海洋复合柔性管发展及应用现状[J]. 石油矿场机械,2012,41(2): 90-92.

[5] 陈海. 国产海底软管在海上油气田的应用[J]. 石油机械,2016,44(5):61-65.

[6] 刘昊. 深海复合材料立管力学特性分析与优化设计研究[D]. 上海:上海交通大学,2013.

[7] 李翔云. 海洋非粘结柔性管道接头结构设计与分析研究[D].大连:大连理工大学,2014.

[8] 田阔. 海洋柔性管道接头数字化设计及制造技术[D].大连:大连理工大学,2014.

[9] 张亮. 海洋非粘接柔性管接头密封系统分析与设计[D].大连:大连理工大学,2016.

[10] 毛庆凯. 海洋柔性管接头设计关键问题研究[D].大连:大连理工大学,2013.

[11] 陈耕. 海洋非粘结柔性管线的横截面力学性能分析[D]. 哈尔滨:哈尔滨工程大学,2011.