液压猫道翻转机构工程破坏实例分析及优化

, , ,,

(吉林大学 机械科学与工程学院,长春 130022)①

在深孔钻探作业中需要对数百乃至上千根钻杆、套管进行频繁的排放作业。目前钻杆上下钻台主要是以人力作业为主,需要4~5人配合完成。这种钻杆运移方式,作业效率低、劳动强度大、危险性高、易发生人身伤亡事故。使用自动猫道可以解决这一问题,实现钻杆运移过程的机械化、自动化[1]。近年来,国内关于猫道的研究也有了快速发展,而翻转机构是完成钻杆从钻杆支架到猫道平台之间的运移工作的关键部件,具有十分重要的作用[2-3]。

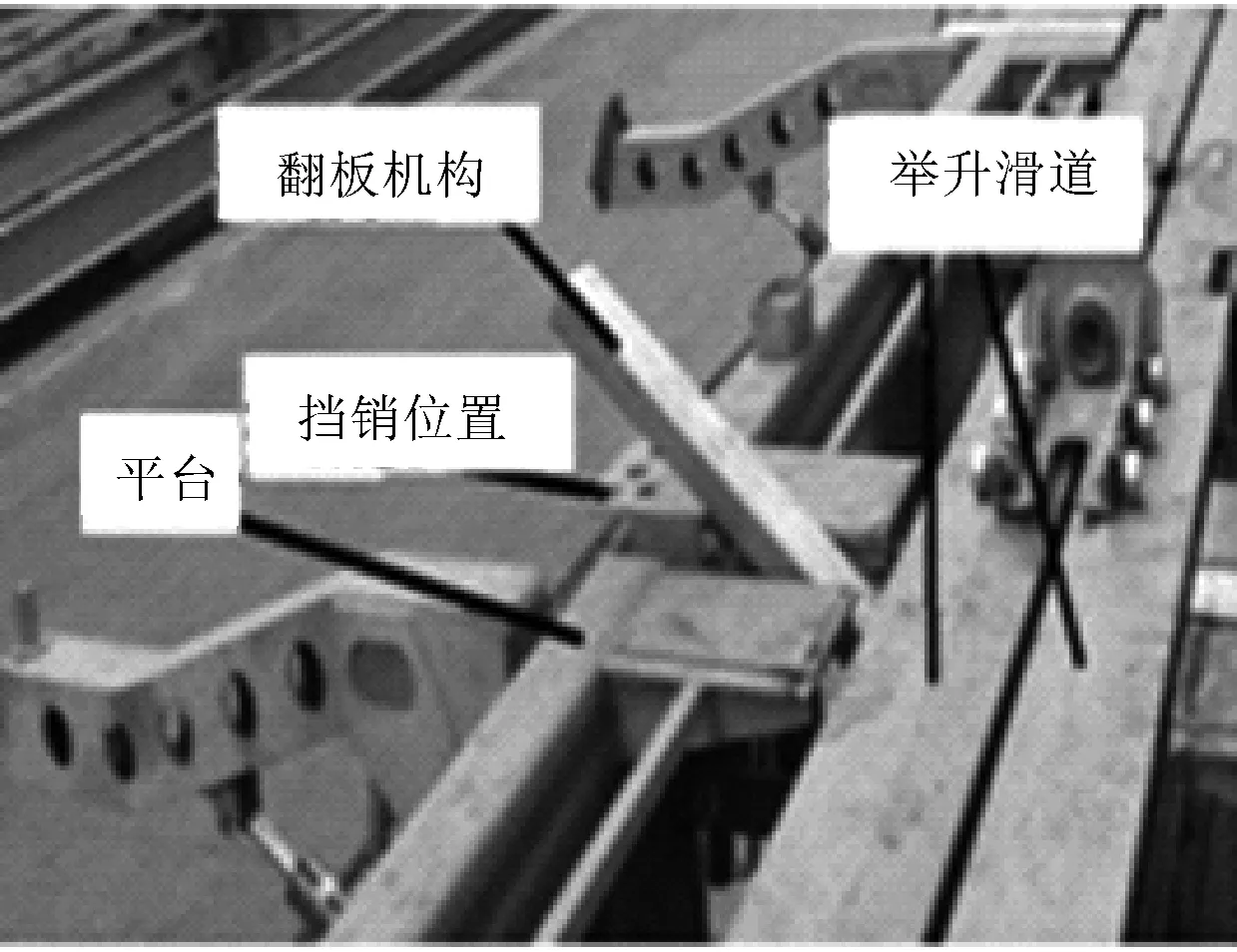

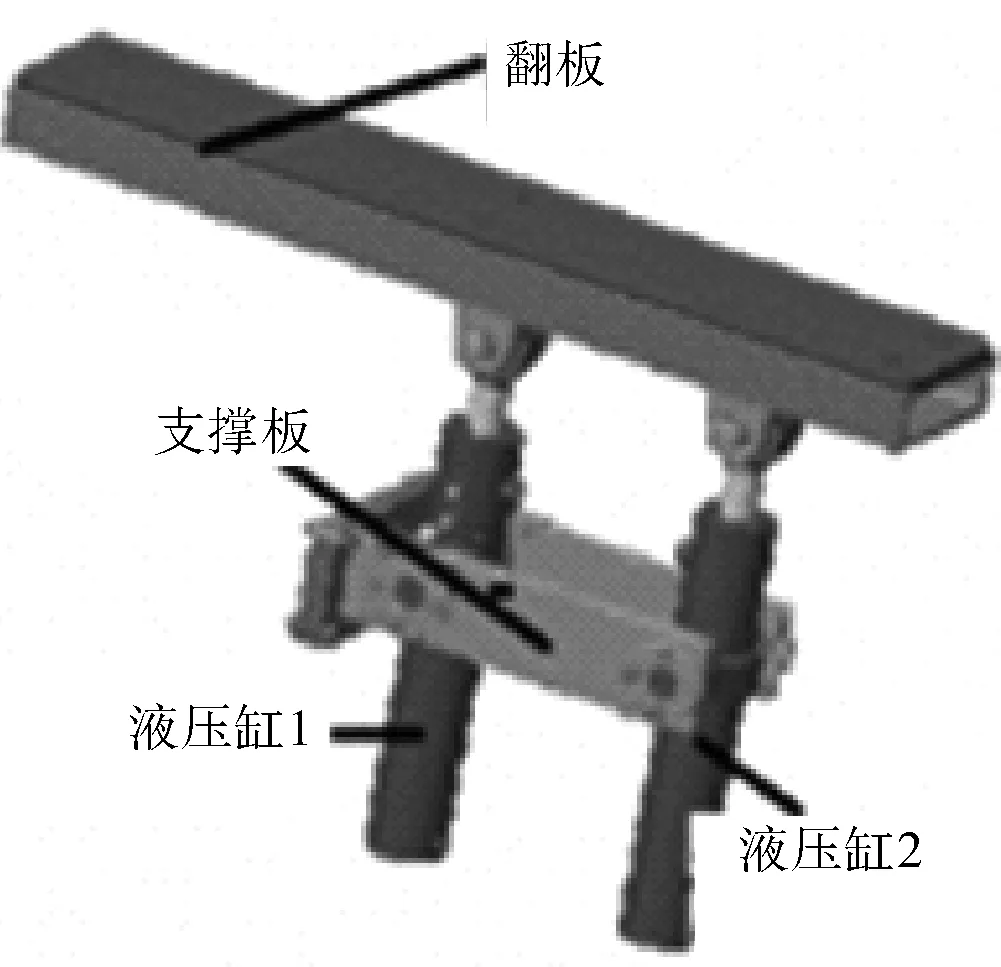

1 翻转机构的工作原理

全液压自动猫道每侧有3个翻转机构,如图1所示。翻转机构主要由翻板体、液压缸1、液压缸2和支撑板组成。其工作原理是:当钻杆从钻杆支架向猫道平台滚动时,翻转机构开始运动,靠近举升滑道侧的全液压缸2保持压力不动,起到旋转支点的作用,控制靠近外侧的液压缸1,将翻板绕着液压缸2的支点旋转。通过控制液压缸1的流量,控制翻板的翻转角度,使钻杆通过翻板的速度保持稳定,减缓进入平台内的冲击。卸钻杆过程是做相反动作[4]。

a 翻转机构在猫道中的布置位置

b 翻转机构的结构

2 翻转机构破坏描述

在现场试验中,当钻杆运移时,发现翻转机构的支撑板发生破坏,如图2所示。有的支撑板位置1上的固定螺栓不见了,有的支撑板位置2的固定螺栓被剪断,有的支撑板的位置3处发生撕裂。由于翻转机构失效会影响猫道的正常运行,应该给予充分的重视。通过分析可知,支撑架呈现不同程度的破坏是由于启动时间短和不同翻板机构间支撑架受力不均匀造成的。

a 位置1、位置1副

b 位置2、3破坏形式

3 支撑板的试验分析

选取支撑板上位置1掉落的螺栓作为样品1,位置2上被剪断的螺栓作为样品2,位置3上被撕裂的部位作为样本3,对其进行微机构分析、力学性能测试、材料的化学成分分析[5]。

3.1 探伤检测

对样本1、样本2和样本3分别进行探伤检测,结果发现没有明显的缺陷、裂纹等,这表明支撑架在测试前是完好的。

3.2 拉伸测试

根据力学试验标准GB/T2975—1998,对样本1、样本2和样本3分别进行拉伸试验,试验结果如表1所示。

表1 材料的力学性能测试数据

由表1可看出:

1) 固定螺栓的力学性能满足其国家标准GB/T 32.1—1988要求。

2) 支撑板的力学性能满足其执行标准GB/T 1591—2008要求。

3.3 化学成分分析

对样本3的化学成分作测试,其结果如表2所示。由表2可看出,支撑板材料(Q345b)的化学成分满足国家标准B/T1591—2008要求。

表2 支撑板材料的的化学成分检测结果 wB%

4 翻板与支撑板的动态受力分析

4.1 翻板机构的工作状态分析

钻杆沿着翻板面向下滚动的过程中,3个支撑架通过协同调节其液压缸杆的伸长来控制翻板体的抬升角度。由于工作环境较为恶劣,3个液压缸动作的协调性大幅下降,极容易导致每个液压缸的支撑架受力不均匀[6]。设定载荷系数kw,取kw=1.6。在支撑架的受力分析中,翻转机构本身的质量远小于钻(套)杆的质量,为了方便计算,先用钻(套)杆的质量计算支撑板的受力,引入应力系数对其修正,取k1=1.1。

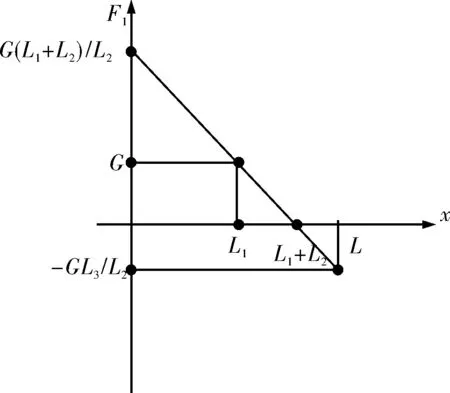

4.2 构建翻板的数学模型

观察翻转机构可知,支撑板的受力来自于2个液压缸,液压缸在机构中为铰连接,故其为二力杆结构[6-7]。将翻板简化,近似看作线形结构,如简图3所示。其中,总长L=950 mm,L1=495 mm,L2= 268 mm,L3=187 mm。常用钻(套)杆的质量约为2 000 kg,每次抬升钻杆的升起动作由3个翻转机构同时协作完成,重力加速度为9.8 m/s2。设钻杆在翻板上走过的路程为x,则可得:

图3 翻板的受力

(1)

(2)

(3)

式中:G为单个翻版机构承受钻杆重力;F1为液压缸1的轴向受力;F2为液压缸2的轴向受力。

根据F1和F2的公式,可以作出F1和F2的变化线图,如图4所示。

a F1 的变化线图

b F2的变化线图

4.3 支撑板的动态受力分析

结合钻杆现场运动状况,分析归纳:

1) 在装载钻杆的时候,钻杆沿着翻板面向下滚动,此时液压缸1抬起,液压缸2的高度保持不变,且始终与翻板两侧的平台齐高,由此可知:钻杆在翻板上走的路程最大为x=L1+L2。此后钻杆将滚到翻板两侧的平台上。

2) 观察F1和F2的变化线(如图4),结合图5中发现:钻杆在翻板上滚动的过程中,当钻杆位于x=L1+L2点时,支撑板上位置4处受的压力最大。由此可以推断:当钻杆位于x=L1+L2点时,如果支撑架不发生破坏,那么支撑板在钻杆位于x∈(L1,L1+L2)中都将不发生破坏。

图5 支撑架机构

当x=L1+L2时有如下关系:

(4)

由上式可得:每侧支撑板的受力状态:

(5)

由此可知:此时每侧支撑板在液压缸1的支撑点实际受力为0,在液压缸2的支撑点上受力最大为5 750 N,方向竖直向下。

3) 支撑架的额定安全系数确定。

有一种相当流行的部分系数法,它将各个对安全系数有影响的因素分别用一个分系数S1、S2、…来表示,这些分系数的乘积即为安全系数[8]:

S=S1·S2·S3·S4…

(6)

在本例中,考虑到支撑板的撕裂会造成安全事故,定义S1=1.3;考虑到应力集中的影响,定义S2=1.5;考虑到所用材料的可靠性,定义S3=1.05;最后可得,支撑架的安全系数为:

S=S1·S2·S3=1.3×1.5×1.05≈2

(7)

4) 在钻杆滚动的过程中,由于按固定规律变化,固定钻杆所受的为变载荷,因此考察固定螺栓的抗剪强度时,选用公式

(8)

5 支撑板静态受力分析

观察翻板机构的支撑板的现场破坏图2,发现支撑板的破坏应该有3个阶段。首先是支撑板上位置1处的的固定螺栓被卡掉或者被剪断,接着位置2处固定螺栓被剪断,最后支撑板上位置3部位被撕裂。当钻杆在x=L1+L2时,通过Ansys Workbench建立支撑板的有限元模型,对其受力状态进行分析[9-10]。

5.1 建立支撑板的有限元模型

首先,给支撑板设置材料Q345B、合适的网格,接着对该模型分别施加3个阶段中相应的约束和外力,最后得到这3个阶段有限元模型的应力状态。

5.2 查看应力状态

从图6可知,第1阶段中位置1处所受的应力τmax1最大,约为352 MPa;从图7可知,第2阶段中位置2 处所受的应力τmax2最大,约为642 MPa;从图8可知,第3阶段中位置3处所受的应力最大,约为860 MPa。

图6 支撑板的应力状态1

图7 支撑板的应力状态2

图8 支撑板的应力状态3

5.3 应力状态分析

1) 在第1阶段中,求位置1 处所受实际应力,可计算得:

τ1=τmax1=352 MPa>τp=160 MPa

(9)

由此可知,在翻板工作过程中支撑板位置1上的螺栓处容易被剪断,这很符合图2中位置1处不见固定螺栓的现象。

2) 在第2阶段,求位置2所受实际应力 ,可计算得:

τ2=τmax2=642 MPa>τp=160 MPa

(10)

由此可知,在翻板工作过程中,支撑板位置1处的固定螺栓被卡掉后,位置2处的固定螺栓很容易被剪断。

3) 在第3阶段,求翻板机构的实际安全系数为Ss,额定的安全系数Se,可计算得:

(11)

Ss<1 (12) 由此可知,在翻板工作过程中,当位置1处的螺栓在工作中被剪断后,位置3的支撑板部位必紧接着被拉裂。 由第5节建立的有限元模型受力分析可知: 1) 在这3个情景下,翻板机构很可能会发生现场工作中图2所示的破坏。 2) 从支撑板的受力计算公式(5)中,发现载荷系数对其受力影响很大,由此可看出:复杂恶劣的工作环境对翻板机构的可靠性有极大的影响。 3) 从图6~8看出,支撑架上位置1、位置2、位置3处所受应力都很大的原因是由于U型口的存在,使支撑板的机构设计中存在很大的应力集中。 对支撑架设计新的结构,如图9。 图9 改进后的支撑架结构 在该结构中,U型口开在了支撑板的下面,大幅缓解了应力集中,使液压缸1的支撑部位应力集中减小,增加了支撑板的刚度。该结构已经安装到全液压自动猫道结构中,该猫道装置已经在松科二井运行,工作性能稳定可靠。 1) 翻转机构支撑架失效的主要原因是螺栓承受的应力超过许用剪切强度极限,设计时应根据不同位置承受剪切力值选择不同的螺栓。 2) 原设计存在应力集中,工作时容易断裂。结构优化设计后,减弱了应力集中效果。 3) 经过对翻板机构的分析,对支承板结构的设计提出了新的思路。此种新结构已在工程上应用。这一设计方法也可以给其他支承结构的设计提供参考。 : [1] Kaiser M J,Yu Y. Drilling and Completion Cost in the Louisiana Haynesville Shale, 2007-2012[J]. Natural Resources Research, 2015, 24(1):5-31. [2] 谭志松, 于萍, 张春鹏,等. 全液压自动猫道举升系统运动学分析[J]. 石油矿场机械, 2015,44(7):24-27. [3] 赵淑兰, 李文彪, 聂永晋,等. 动力猫道技术国内外现状和发展趋势[J]. 石油矿场机械, 2010,39(2):13-15. [4] 李艳娇, 于萍, 谭志松,等. 全液压自动猫道翻板机构动力学仿真分析[J]. 机械制造, 2014,52(6):43-44. [5] Yao Z, Wang G, Song L, et al. Failure investigation of the pulverizing fan of ventilation mill[J]. Engineering Failure Analysis, 2015, 49(49):11-19. [6] 张鹏. 全液压自动猫道钻杆运移系统研究[D].长春:吉林大学, 2014. [7] 靳恩朝. 自动猫道举升机构位姿控制研究[D].长春:吉林大学, 2017. [8] 成大先. 机械设计手册:第五版[M].北京:化学工业出版社, 2010. [9] 北京兆迪科技. ANSYS WORKBENCH 14.0结构分析快速入门.进阶与精通(2DVD)[M]. 北京:电子工业出版社, 2014. [10] 李胜利, 欧进萍. 大跨径悬索桥猫道非线性静风稳定性分析[J].中国铁道科学, 2009,30(6):19-26.6 支撑板失效分析

7 改进结构设计

8 结论