防漏失与分层开采一体化工艺及工具研制

,, ,立,赵少,

(1.中海油能源发展股份有限公司 工程技术分公司,天津 300452;2.中海石油(中国)有限公司 天津分公司,天津 300452)①

随着油田的不断开发,地层能量、压力呈逐年下降趋势,导致地层亏空,油田作业过程中工作液漏失,造成储层污染[1]、产能恢复期长。为了高效地开发油气田,减少各种工作液对储层的污染,降低油气田产能恢复周期,利用防漏失阀来保护储层防止污染[2-4]。但是,油田开发的不断深入,地层情况越来越复杂,开发层系多,层间矛盾突出,合采已经不能满足生产需求,分采已成为当前油田开发的主要手段[5-6],其中电潜泵Y型生产管柱是普遍采用的采油管柱,如图1。

图1 电潜泵Y型生产管柱

在完井期间,Y型生产管柱和分层开采管柱是通过螺纹连接在一起,一趟下入。无论是检泵作业还是大修井作业,都需要将分采管柱一起起出。这存在以下几个问题:① 检泵作业过程中,无论是将分采管柱起出还是下入,均增加了作业量及作业风险,增加了修井费用。若不动分采管柱,将大幅减少作业量,降低费用;② 大修井作业过程中,由于分采管柱作业周期长,尤其是出砂井,将生产管柱和分采管柱一起起出,存在困难,增加作业风险。

针对以上两种情况,本文探索了一种Y型生产管柱、防漏失阀及分层开采管柱一趟下入的新型工艺。既能实现检泵过程中,电泵组与分层开采管柱脱开,单独起出和回接,也能实现在大修作业时,根据作业情况,选择电潜泵和分层管柱是同时起出还是分阶段起出。在这两个阶段,均阻止了工作液漏入地层,提高作业安全性,保护油气层,还能降低修井过程的作业成本、缩短作业周期。

1 一体化管柱结构及工作原理

Y型生产管柱、防漏失阀及分层开采管柱一体化管柱结构如图2所示,主要由Y型生产管柱(电潜泵)+防漏失阀丢手接头+防漏失阀+分层开采管柱组成。Y型生产管柱通过防漏失阀丢手接头与防漏失阀连接在一起。分层开采管柱通过丢手接头的下端螺纹扣连接,并通过防漏失阀。防漏失阀上端通过锁定机构与丢手接头锁定,下端连接锚定插入密封,下入到封隔器中。一体化管柱下入到位后,通过正常的操作流程,将锚定插入密封插入到封隔器中。然后,配长、坐好井口后,钢丝投堵,管内加压,使分层开采管柱和Y型生产管柱脱手,起出钢丝串;环空加压,利用丢手接头使防漏失阀和Y型生产管柱脱手;投Y堵,开泵生产。

图2 防漏失阀、Y型生产管柱及分层开采管柱一趟下入管柱

若进行检泵,先捞出“Y”堵后,直接投球,用合适密度的修井液洗井、压井;起出电泵管柱,管柱上提5 m后,阀自动关闭。在作业过程中,防污阀起到工作液漏失地层,防止储层污染。

检泵完毕后,若选择合采,则将生产管柱下到位,进行生产;若继续选择分采,则生产管柱下部连接防漏失阀的开关工具,将防漏失阀打开即可。

后期防漏失阀失效,则只需下打捞工具进行打捞即可,防砂外层管柱则留在井里。

2 工艺特点

1) 研制的工艺管柱解决了防漏失阀下入的问题及检泵期间的漏失问题。目前,防漏失阀安装在顶部封隔器之下,存在防漏失阀失效,必须采取大修才能更换阀,大幅增加作业费用。防漏失阀安装在顶部封隔器之上,存在单独下入一趟钻将阀下入到位,同样也是增加作业费用。本工艺将防漏失阀与整个生产管柱一起下入,减少了下钻次数,保证了作业的可靠性。

防漏失阀与配套的服务工具配合,保证了检泵和洗井期间,工作液漏失地层,缩短返排时间,保证产能。

2) 该工艺管柱的2种丢手工具实现了一趟管柱下入和Y型生产管柱和分层开采管柱脱开的功能。防漏失阀的丢手工具保证防漏失阀和生产管柱一趟钻下入,并承担了生产通道的功能,沟通油层和电潜泵。分层开采管柱的丢手工具使Y型生产管柱和分层开采管柱脱开,实现了检泵时,仅需要更换电潜泵而分层开采管柱不动,保证油层稳定开采。

3 关键配套工具

3.1 防漏失阀

防漏失阀结构如图3所示,其由开关机构、锁定机构、平衡机构、阀板机构等组成。防漏失阀采用阀板结构,具有单向开启功能[7]。在洗井或者修井过程中,防止工作液漏失地层中,避免地层污染,减少返排时间。在此工艺中,防漏失阀下端连接插入锚定密封,管柱下入到位后,插入到在顶部封隔器之上;上端通过防漏失阀丢手工具与Y管电潜泵管柱连接,形成一趟下入管柱。在地面组装时,阀板被打开,配长油管穿过,油管上端扣连接在丢手工具,油管下端超出防漏失阀,下入井时连接分层开采管柱。当需要检泵或者大修井时,上提生产管柱1 m左右,防漏失阀的阀板在弹簧的作用下自动关闭,起到漏失作用。作业完毕后,只需下入对应的回接管柱和开关工具即可生产。整个作业过程中,阀板一直处于防漏失状态。

图3 防漏失阀基本结构

3.2 防漏失阀丢手工具

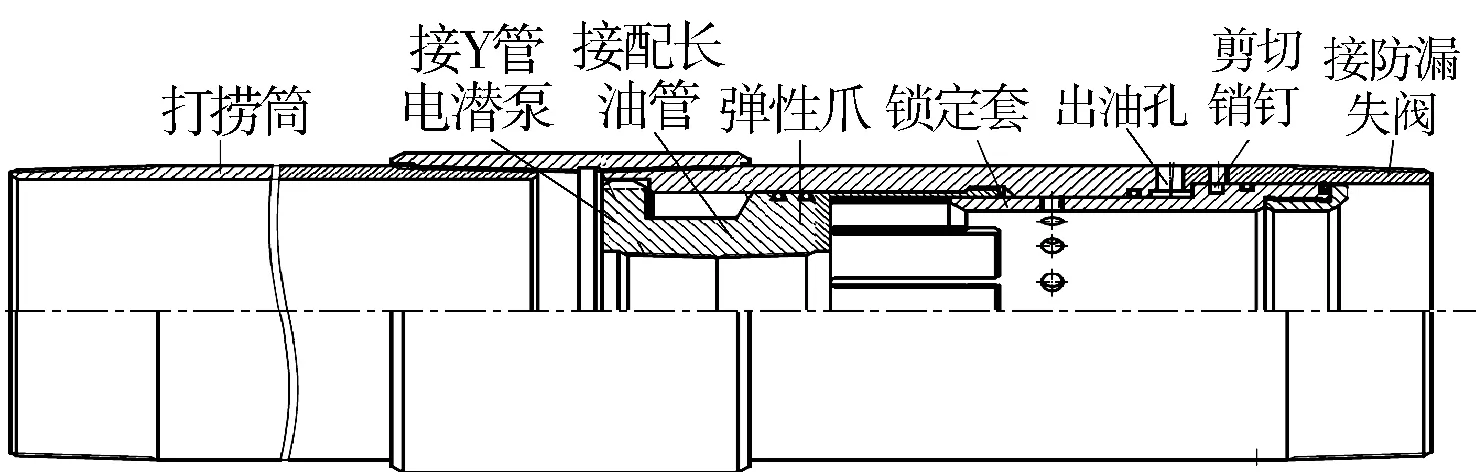

防漏失阀丢手工具是一体化管柱的连接工具,是Y管电潜泵管柱、防漏失阀工具、分层开采管柱的结合点;同时也是生产通道,沟通油层和电潜泵。防漏失阀丢手工具结构如图4所示。

图4 防漏失阀丢手工具

作业时,丢手工具外层下端连接防漏失阀,丢手工具的弹性爪上端连接Y管电潜泵管柱,下端连接一根配长油管,用于连接分层开采管柱。整体管柱下到位后,环空加压,剪断剪切销钉,锁定套在活塞力的作用下向下移动,直至出油孔对齐。此时,弹性爪解锁 ,生产管柱和外层完井管柱脱开。检泵时,弹性爪和生产管柱被提出井筒,其余部件留在井里,不影响作业。检泵完毕后,下入相应的回接管柱即可进行生产。本丢手工具的出油孔功能取代了原生产管柱中的带孔管的作用,成为原油从油管内流通到套管环空的通道,出油孔的当量通径满足采油需求。

3.3 分层开采管柱丢手工具

分层开采管柱丢手工具结构如图5所示。此丢手工具上端通过配长油管连接到防漏失阀丢手工具,下端接分层开采管柱。管柱到位后,投球,管柱内加压,剪切销钉被剪断,锁定爪套下移,锁定爪被解锁。当检泵时,回接筒留在井里,分层管柱不动,保证了作业的可靠性。再次下入电潜泵时,其管柱下部所带的模块密封插入回接筒中即可生产。

4 井下试验

该工艺和配套工具于2016-08在中海油试验井进行了井下试验,试验井深1 800 m,井斜70°。试验时首先在井里下入防砂顶部封隔器并坐封,然后将防漏失阀与分层开采管柱一趟下入,通过环空加压,防漏失阀与送入工具顺利脱手。通过油管投球后加压,中心管柱与分采管柱顺利脱手。试验验证了2种脱手方式的可靠性,证明了该工艺的可行性。

5 结论

1) 通过对该套工艺的研究,实现了完井管柱防漏失与分层开采的一体化技术。

2) 本工艺实现了检泵作业时,Y管生产管柱和分层开采管柱分段起出,解决了分采管柱遇卡导致生产管柱不能起出的问题,提高了作业时效,缩短了作业时间。

3) 本工艺解决了修井作业期间,洗井液或者完井液漏失地层的问题,保护了储层,可满足油田中后期开采的需要, 值得推广应用。

4) 该工艺技术目前采用的配套工具,都是通过机械运动控制工具的各种功能。随着智能化的进一步发展,今后可以通过智能控制实现配套工具的相关功能。

:

[1] 李贵川,杨进.渤海自营油田油井作业储层保护机械措施研究与应用[J].中国海上油气,2012,24(1):51.

[2] 张积明,李树臻,王志云.自动保护油层井底开关的研制[J].石油机械,2000,28(6):40-41.

[3] 张扬,李树臻.多砂井用保护油层井底开关的研制[J].石油机械,1999,27(9):37-38.

[4] 王利军,吴承浩,左凯,等.新型油层保护阀的研制与试验[J].石油机械,2012,40(9):100.

[5] 李志广,闫永维,李风涛,等.保护油层分层采油工艺管柱试验研究[J].石油矿场机械,2014,43(11):57.

[6] 于昭东,丛娟,曾凡春.出砂油井分层开采工艺技术研究[J].内江科技,2012(11):107.

[7] 王利军,陈杰,闫伟,等.重入式防漏失阀结构设计及应用[J].通用机械,2017(2):38-39.