窄边框产品周边配向膜Mura分析及改善研究

北京京东方显示技术有限公司CELL PI部 王海成 申载官 刘 萌 史秋飞 封 宾 文 斌

1 引言

随着液晶显示器(LCD)的广泛应用,液晶面板的需求量越来越大,高世代线的生产规模也迅速扩大。在液晶屏中,配向膜(Polyim ide,PI)为液晶提供了预倾角,起着控制液晶分子排列方向的作用[1],而配向膜喷墨打印方式(Inkjet Printing)凭借低膜材损耗、易于在不同产品间切换、高效率等优势,高世代线更倾向使用该方式对应生产[2-3]。

在各高世代线产能释放的同时,人们对LCD产品提出了更高的要求,窄边框潮流正在兴起。所谓边框,是指显示区(Active Area,AA)到屏(Panel)边缘的距离,该区域被业内称为涂胶区(Sealing Area),边框的存在会降低相同尺寸下显示区域的可显示面积[4]。为了实现产品窄边框化,就需要减小Sealing Area。业内常见的主要方法有:

(1)提升切割及研磨精度,降低切割线到封框胶(Seal)距离;

(2)减小Seal宽度;

(3)压缩周边假像素区(Dummy Pixel),周边布线空间压缩;

(4)降低PI边缘余量(Edge Margin,EM);

(5)PI与Seal重叠。

提升切割精度及降低Seal宽度可通过切割设备及涂胶设备能力提升达成,目前各世代线也在同步设备导入,本文不做赘述。对配向膜喷墨打印方式来说,周边Dummy区及布线空间压缩会使布线区靠近AA区边界,金属线及过孔的高段差均会对PI扩散形成阻碍;而EM的降低同样会造成配向膜厚度变化的区域(Halo区)靠近AA区[5],二者的叠加对周边PI涂覆均一性产生影响,从而决定了窄边框产品更易产生周边PI涂覆性不良。

本文基于8.5代线10.1寸(Inch,1Inch=2.54cm)窄边框产品生产中出现的周边Mura,通过分析发现靠近AA区边界的公共(Common,COM)电极上的过孔处PI液有明显堆积现象,此处的堆积对周边显示区PI膜扩散形成阻碍,这造成了AA区边界PI膜偏厚,导致了周边液晶取向异常,从而产生了周边配向膜Mura。通过对该处过孔大小及密度进行多组实验并结合预固化(Prebake)条件优化,找到了匹配窄边框产品的最优条件,为后续其他产品开发提供了数据支持。

2 实验

2.1 周边Mura不良现象确认

实验测试用的面板为10.1Inch高级超维场转换技术(High Advanced Super Dimensional Switch,HADS)产品,显示模式为常黑模式。在L127灰阶画面下不良点灯现象为靠近Panel边缘1~2mm处出现发黑现象,具体不良现象如图1所示。

图1 周边Mura现象示意图Fig.1 Schematic of Side Mura phenomenon

2.2 周边Mura不良原因分析

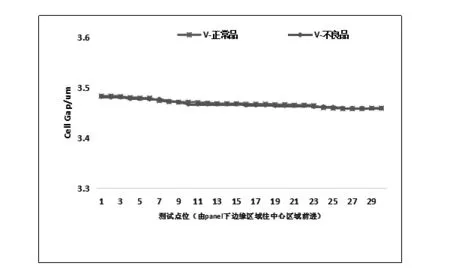

为了找到周边Mura发生的根本原因,研究人员对不良Panel进行实物分析。首先,为排查是否为盒厚(Gap)性周边Mura,利用盒厚测试仪对正常Panel及不良Panel进行了对比测试,沿垂直方向由液晶屏下边缘往中心区域前进(贯彻不良区域和正常区域)测试盒厚,不良Panel与正常Panel相同位置盒厚无明显差异,如图2所示,故而排除Gap性周边Mura[6-7]。

图2 正常屏与不良屏盒厚数据比较Fig.2 Comparison Of cell gap between normal and abnormal panel

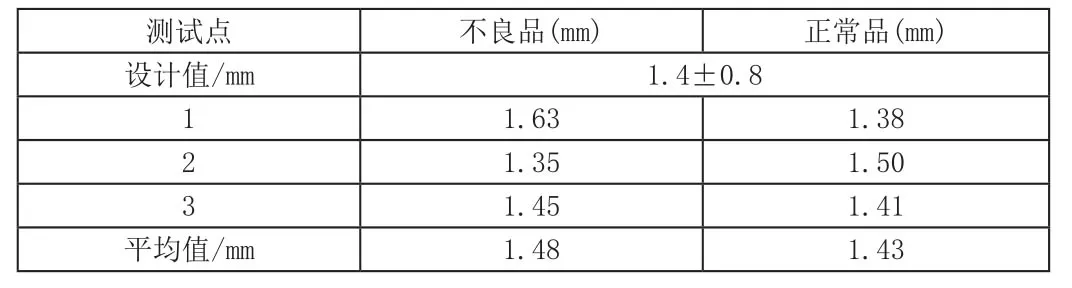

对不良Panel进行拆屏,去除液晶后将不良样品置于钠灯下观察,彩膜基板对应位置未见异常,阵列基板不良位置可见颜色差异,对应不良位置PI膜层存在明显偏暗的现象,具体现象如图3所示。使用显微镜对不良位置进行观察,未发现明显异常,测量正常Panel与不良Panel Edge Margin,均在设计范围内,无异常,如表1所示。

表1 配向膜边界实测值Table1 PI edge margin test data

进一步使用台阶仪对不良位置进行配向膜的厚度测量,结果显示不良品的正常区与不良区的PI膜厚相差250Å左右,而正常品之间无明细差异,如表2所示。使用3D显微镜对不良位置进行观察,发现靠近Panel AA区边界的COM金属电极上的过孔(Via Hole)处有明显PI堆积现象,数据线(Data Line)侧及栅极线(Gate Line)侧均有堆积,堆积处PI膜厚较正常区高3000~4500Å左右,如图4-1,图4-2所示。使用PI剥离液对阵列(TFT)基板进行PI处理后,不良现象消失,根据以上分析结果判断不良为PI膜异常导致。

表2 配向膜厚度测试数据Table2 PI Thickness Test Data

图4-1 数据线侧公共电极上过孔处3D图Fig.4-1 Via hole of common electrode at data line side 3D phenomenon

通过对周边设计研究发现,周边COM金属电极上的过孔设计是为了导通最上层氧化铟锡(ITO)面电极与最下层的COM金属电极,起到与像素电极并联从而降低显示区电阻的作用。当显示屏信号出现波动时,由于显示区电阻降低,电路补偿可更快速完成,从而有效确保显示均一性。但此处的过孔数量及密度目前业内还无明确标准。对该过孔处分析发现,此处采用深孔、高密度、大过孔设计,孔深为10650Å,过孔密度为2个/Data Line,9个/Gate Line,过孔尺寸(Size)为Data侧9um*11um,Gate侧10um*20um。

由于该处紧靠AA区边界,推测该种过孔设计对仅有1000Å膜厚的PI扩散有阻碍作用并容易在此处形成PI堆积,而PI堆积造成的高段差会不利于周边显示区的PI扩散,造成周边PI膜偏厚,进而使周边液晶取向异常,产生该不良。

2.3 周边配向膜Mura不良改善

根据上述分析结果,工程人员从工艺改善及产品设计两方面进行改善性验证。工艺方面,进行了PI预固化(Prebake)工艺调整,将Prebake的周边挡板(Shutter)及设备上顶板(Cover)由关闭状态改为常开状态;设计方面,为降低此处的阻碍,可以进行过孔深度、密度及Size调整验证,但如调整过孔深度,需对整个显示区各层厚度进行调整,这势必会影响整个Panel的电压保持率及其他电学特性,因此,本研究中只对过孔密度及Size进行调整验证过孔的影响。

2.3.1 工艺改善

由于该不良为周边PI扩散性不良,研究人员首先从PI固化工艺角度进行改善验证。

图5 Halo区示意图Fig.5 Schematic of Halo Area

表3 PI Prebake挡板及上顶板测试条件Table 3 PI Prebake shutter and cover test split item

通过对PI固化工艺调查发现,当基板进入Prebake设备后,Prebake周边Shutter关闭,PI在高温下完成预固化过程,在这个过程中,Panel AA区外侧受热面积较内部大,溶剂挥发速度较快,PI液浓度较高,从而在Panel周边形成PI膜厚较高的Halo区,如图5所示[5]。对于窄边框产品而言,由于EM压缩及周边布线的阻碍作用,因此Halo区距离AA区更近。考虑到喷墨型PI液具有较高的流动性,为使Halo区远离AA区,降低该部分对AA区周边膜厚的影响,可以从增加预固化前放置时间及降低Prebake温度双方面进行改善。但是由于增加放置时间及切换Prebake温度会对产线稼动产生影响,因此,上述改善措施较难实施。为实现上述目的,工程人员从Prebake设备角度出发,提出对其两侧Shutter及上层Cover进行Open操作,测试条件(Split)及结果如表3所示。从数据中可以看出,Open后周边配向膜Mura发生率有较大程度降低。

从原理分析,当prebake Open后,PI液实际固化温度较Close状态有所降低,并且PI液在固化前的扩散时间也相应得到延长,因此取得了部分改善效果。对不良Panel进行拆屏分析,发现,工艺条件调整后周边过孔处的扩散效果有所好转,但阻碍作用未完全消除,如图6-1,6-2所示,因此仍需从设计角度进行改善验证。

图6-1 数据线侧公共电极上过孔处3D图Fig.6-1 Via hole of common electrode at data line side 3D phenomenon

图6-2 栅极线侧公共电极上过孔处3D图Fig.6-2 Via hole of common electrode at gate line side 3D phenomenon

2.3.2 过孔密度及Size设计调整改善

在Prebake工艺调整的基础上,设计人员进行了周边COM金属电极上的过孔密度及Size调整验证,测试结果如表4所示,结果表明,随着过孔密度降低,不良发生率显著下降,小过孔及大过孔不良下降趋势相同;小过孔改善效果较大过孔好,当Data侧及Gate侧的过孔Size采用5*5um,过孔密度采用1/6,1/2时,周边配向膜Mura发生率最低。对该条件过孔处进行3D观察,证实了小过孔、低密度对PI扩散的阻碍作用最低,如图7所示。考虑到此处过孔变更可能对均一性及信赖性产生影响,研究中还进行了相应品质评价,结果显示变更后条件与量产条件差距不大,满足量产要求。

表4 不同过孔密度及尺寸下周边配向膜不良发生率Table 4 Via hole density and size with side polyimide mura

图7 公共电极上过孔处3D图Fig.7 Via hole of common electrode 3D phenomenon

3 结论

本文主要研究了窄边框产品中易发的周边配向膜Mura不良,通过分析发现显示区边缘用于导通公共电级的过孔处有明显PI堆积现象,此处的堆积对周边显示区PI膜扩散形成阻碍,导致显示区PI偏厚,影响了周边液晶分子排布状态,从而产生不良。

为了改善PI液周边扩散效果,本文从PI预固化工艺方面及周边COM金属线上的过孔设计方面进行了测试并得到如下结果:PI预固化设备Shutter及Cover Open条件对周边PI扩散更有利;AA区边界用于导通COM金属的过孔设计对周边PI扩散影响较大;Data侧及Gate侧过孔密度采用1/6,1/2时效果较优;过孔Size采用5*5um小过孔时扩散更有利。

综上,针对周边过孔设计对PI扩散的影响,本文进行了实际过孔Mask修改验证测试,这在业内尚属首次,通过对比实验得到如下结论:将周边COM金属线上过孔密度降低、Size减小并结合Prebake优化后的条件可以有效改善窄边框产品周边配向膜Mura不良。

[1]马群刚.TFT-LCD原理与设计[M].北京:电子工业出版社,2011:139-142.

[2]王丹,马国靖,宋勇志,等.印刷型设备产生配向膜Mura研究[J].液晶与显示,2014,29(6):881-885.

[3]王新久.液晶光学和液晶显示[M].北京:科学出版社,2006:239-245.

[4]张军,苏子芳,关星,等.一种窄边框的液晶显示面板设计[J].液晶与显示,2015,30(3):467-471.

[5]王海成,董天松,郑英花,等.TFT-LCD制程中Zara点状不良的产生与改善研究[J].液晶与显示,2013,28(5):707-710.

[6]张晶思.在液晶滴下工艺中保持盒厚均一性的研究[D].上海:上海交通大学,2008.

[7]王志龙,郑英花,马亮,等.L0周边Mura分析及其改善研究[J].液晶与显示,2014,29(5):269-273.