重型机械油缸裂纹的修复

潘子祥

(攀钢集团工程技术有限公司,四川 攀枝花 617062)

推土机、装载机、挖掘机等重型设备经常出现油缸焊缝处产生裂纹的现象,在修复TY320型推土机松土器油缸的1只油缸时,油缸后缸盖与缸筒焊接产生大量裂纹,经多次清除裂纹后重新焊接,裂纹均难以避免。

1 焊接性分析

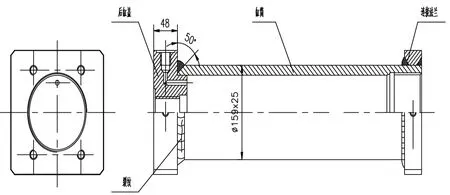

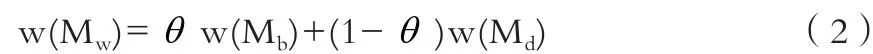

(1)TY320型推土机松土器油缸的缸筒材质为35#钢,由无缝钢管加工制作而成,壁厚25mm。油缸后缸盖材质为35#钢锻件,缸盖厚度48mm。其结构如图1。作为35#钢,两者焊接性能较好,一般不会出现裂纹,35#钢的化学成分见表1。

图1 TY320松土器提升液压油缸图

但实际焊接修复过程中却反复出现焊缝中心裂纹,为此,我们对其分别进行了取样化验,发现油缸后缸盖化学成分中碳和硫的含量超标,见表2。

由表2的分析结果可见,油缸后缸盖的C含量达到0.49%,特别是S含量达到0.068%,高S是引起焊缝热裂纹的主要原因。硫在焊接冶金条件下与铁形成Fe-FeS共晶体,其熔点仅有985℃。在焊缝金属凝固结晶的后期,这些低熔点共晶体被排挤在柱状晶交遇的中心部位,此时由于收缩而受到拉伸应力,这些低熔点共晶体就成了薄弱地带,在拉伸应力的作用下容易在薄弱地带开裂而形成裂纹。从图2:Fe-C相图可知,含碳量增加,熔池结晶时的初生相可由δ相转为γ相,而有害元素硫在γ相中的溶解度比在δ相中低得多,因而会有较多的硫析出富集在晶界,从而加大裂纹的倾向。故含碳量的增加又加剧了硫的有害作用,造成油缸后缸盖与缸筒的焊接在焊接过程中产生裂纹。

图2 Fe-C相图

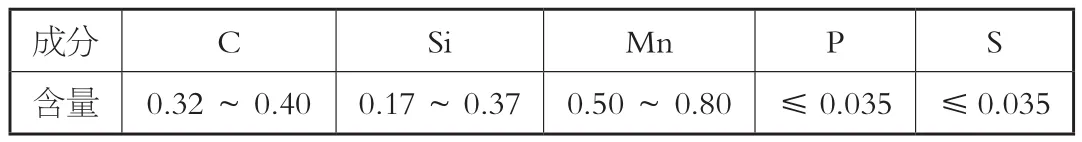

表1 35#钢化学成分(质量分数) %

表2 后缸盖的化学成分分析结果(质量分数) %

(2)对于高C钢焊接时,如果焊后冷却速度较快,热影响区可能产生硬脆的马化体组织,容易造成延迟裂纹。如果焊接材料未烘干或焊接处油污、水分清理不干净,焊缝中的扩散氢含量较高,也易出现氢致冷裂纹。

(3)裂纹所处位置在油缸后缸盖与缸筒的焊接焊缝中,因为缸筒和油缸后缸盖的厚度达到48mm,焊接拘束度大。在裂纹修复补焊过程中受到拘束而不能自由的收缩,焊接措施和方法不当时,焊接接头会产生较大的内应力,从而增加了焊缝开裂的可能。

2 修复工艺方案的确定

(1)堆焊过渡层。油缸后缸盖化学成分中碳和硫的含量超标,并不影响使用后缸盖所要求的力学性能,但会造成油缸后缸盖与缸筒在焊接过程中产生热裂纹,要消除含量超标的碳和硫的影响问题,需采用低碳和低硫的焊接材料进行堆焊过渡层的办法来解决。

(2)焊前预热。由于后缸盖与缸筒两相焊元件的厚度较大,可能产生焊接冷裂纹,焊前需进行预热。但考虑控制焊接变形的需要,我们采用较低的预热温度,预热温度控制在150℃以下。

(3)消除焊接应力。后缸盖与缸筒的焊缝只存在局部裂纹,裂纹长约143mm。在修复补焊过程中,修复焊缝受到很大拘束而不能自由的收缩,存在很大内应力。我们采用将后缸盖与缸筒的原焊缝完全刨除,在后缸盖上堆焊好过渡层后,再将后缸盖与缸筒进行焊接。采用此方法焊接量较直接、焊补大,可能产生焊接变形,为此采用锤击焊缝表面的措施,释放应力,避免因拘束度过大导致根部焊缝的开裂。

3 焊接工艺及措施

(1)焊前准备。采用扁形炭精棒对油缸后缸盖与缸筒焊接的部位刨4~6mm深,并用砂轮机清除渗碳层。

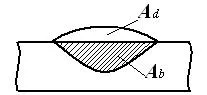

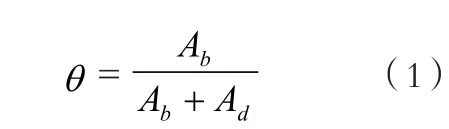

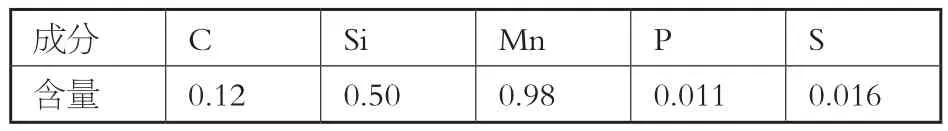

(2) 堆 焊。 用E5015、Φ3.2mm焊 条 堆 焊,查E5015焊条熔敷金属的S含量为0.01%。焊前焊条需经350℃烘干,保温2h。施焊中采用小电流(90~100A)、焊条不作横向摆动的办法,尽量降低稀释率,以减少母材中的S元素向堆焊层中过渡。根据文献介绍,手工焊条电弧焊在堆焊条件下的熔合比一般在30~35%。根据资料中关于焊缝金属化学成分中的熔合比(稀释率)计算公式如下,其概念示意图如图3。

图3 熔合比概念示意图

式中:θ是熔合比(稀释率);Ab是焊缝横截面上熔化母材所占有的面积;Ad是焊缝横截面上填充金属所占有的面积。

计算焊缝金属中某合金元素的实际含量w(Mw)公式:

式中:w(Mb)为该元素在母材中的质量分数,%;w(Md)为焊接材料的熔敷金属中该元素的实际质量分数,%;θ为熔合比(稀释率)。

根据公式2,计算第1层堆焊E5015焊条后,堆焊焊缝中的S含量为:w(Sw)=θw(Sb)+(1-θ)w(Sd)=(30%~35%)×0.068%+[1-(30%~35%)]×0.01%=0.0274%~0.0303%

如果再堆焊第2层E5015焊条,各层的熔合比(稀释率)恒定,那么第2层堆焊焊缝中的S含量为:

w(Sw)=θw(Sb)+(1-θ)w(Sd)=(30%~3 5%)×(0.0 2 7 4%~0.0 3 0 3%)+[1-(3 0%~35%)]×0.01%=0.0152%~0.0171%

通过计算,当堆焊2层E5015焊条金属后,堆焊焊缝中的S含量只有0.0152~0.0171%,完全可以满足焊接需要。堆焊前预热待堆焊面至100℃左右。在焊完一段焊缝时,立即填满弧坑,避免弧坑裂纹产生。焊完第1层后,清除焊渣,并用着色检查,合格后按同样的方法堆焊第2层,直到填平。用手持式砂轮机将堆焊层表面打磨平,并对堆焊层金属取样化验,结果见表3,检验结果表明该堆焊层金属中碳和硫含量已大大减小。

表3 堆焊层金属化学成分(质量分数) %

(3)预热。将油缸后缸盖与缸筒装配焊接。焊前用对坡口两侧50mm范围内预热至150℃,以减小焊接应力。焊条需经350℃烘干,保温2h。焊接时,要求每焊完一道都要把焊渣清除干净。

(4)焊接。①层间温度控制。焊接过程中始终控制层间温度在100~150℃,中间中断焊接时应采取石棉包裹保温缓冷的措施。再次焊接前,必须再次预热100~150℃。②焊接操作措施。选择直流反接,采取短段多层多道焊以减小焊缝横向的收缩量。施焊中尽量使用小电流,在熔合良好的情况下速度稍快,以减小母材熔化量和降低热输入量。每一道的短段均采取分段退焊,以降低应力和使应力分布均匀,接头处应错开20~30mm,收弧时填满弧坑。除底层和盖面层外,每焊一段,应即用带圆头的小锤锤击焊道表面,达到布满麻点为止,可消除部分应力,有利于防止产生裂纹。③焊后缓冷。焊后采用石棉包裹油缸后盖的方式进行保温缓冷,避免冷速过快形成马氏体脆硬组织。

4 焊后检验

焊后冷却到室温后用5倍的放大镜检查焊缝表面,未发现有气孔、夹渣、裂纹等缺陷,焊趾处于母材均圆滑过渡,无咬边缺陷。然后再进行表面着色探伤,也未发现裂纹等其他缺陷。

5 使用情况

经我们采用此方案修复后,TY320型推土机松土器油缸投入使用,油缸后缸盖与缸筒相焊焊缝直到油缸其他部分出现损坏导致油缸报废时,仍然未出现任何焊接缺陷,由此证明了该修复方案的可行性。

参考文献:

[1]李亚江等编著. 焊接修复技术,化学工业出版社.2005.

[2]刘云龙.《焊接技师手册》,机械工业出版社.