基于Machinery FMEA的设备备件策略

苏赵,殷海庭,崔红根

(上海汽车集团股份有限公司技术中心,上海市汽车动力总成重点实验室,上海 201804)

1 概述

设备管理是一项极其重要的企业管理工作,被现代企业管理学称之为“命脉管理”。从某种意义上说,设备管理的好坏直接关系到企业能否持续、稳定和协调的发展。目前,我国许多大型国有企业在设备管理方面普遍存在的问题是备件库存及维修费用居高不下,据统计很多大型企业设备维修费占企业生产成本的8%以上,而备件费用又占维修费的70~80%,可见备件管理是设备管理的一个重要内容,是设备维修资源管理的主要内容。维修备件作为企业库存管理的重要组成部分,是企业关注的重点,合理的备件管理不仅能够提高设备的稳定性,还能有效减少资金浪费。库存管理,作为企业生产中的重要环节,不仅能够保证系统的稳定性,还能提高企业的服务水平。只有科学合理地储备与供应备件,才能使设备的维修任务完成得既经济,又能保证进度。

本文基于Machinery FMEA的理念,对每台重点设备进行FMEA分析,识别出各个零件的风险优先数RPN,本文回答应优先准备哪个零件的备件问题,有针对性地购买备件,在节约企业备件库存成本的同时,也能最大程度去保证设备维修的正常进行。本文主要回答此零件是否需要备件的问题,确定备件的数量则可依据其他的研究结果来开展工作。

2 设备备件策略

根据备件的使用性质,设备备件可分为周期性备件和策略性备件。周期性备件是根据设备用户手册,对保养的要求而定期更换的备件,此类备件的库存数量只需要依据用户手册或者用户的使用经验即可确定;策略性备件的数量受设备状态、使用时间、零件可靠性等因素的影响,较难确定。

备品备件库存管理对于设备维修起着举足轻重的作用,如何在保证设备正常运行的同时,做到最优的库存成本,始终是设备维修的难题。

(1)通过分析库存方式的演变,提出了备件库存3要素,并研究了备件库存模式的不同表现形式。从库存模式、供应模式、库存订购模型等多方面研究了备件库存的控制策略,提出了实施先进备件库存模式的策略。

(2)通过分析备件的重要性、使用寿命、采购周期等,根据设备运行的不同阶段的情况制定库存量。

(3)通过确定备件的权重得分降序排列,确定分值处于前20%的备件为关键备件,基于备件连续运行时间最大化和单位购置成本最小化的备件储备模型,确定备件的最佳储备量。

(4)对机器维修保养所需备件的订货策略进行了研究,基于备件的可得性和消耗率,将备件分为4类:关键备件、重要备件、一般备件和特殊备件,针对不同的备件,给出不同的订货策略。

(5)通过制定维修策略,甄别出定期更换的常用备件和不需要保留库存的备件,研究了需求不确定、对服务和库存影响极大的关键备件,探讨了4种不同的需求预测方法及其适用范围和各自的使用局限性,并确定不同类型备件的采购策略。

(6)备件库存重要的指标是库存数量,对于一项价值较高的零件,其备件会对企业形成重大的运行成本,此时决定一项备件是否需要准备就需要科学的方法指导,以便使备件库存达到最优。

通过以上内容,在备件的数量、库存方式等方面的库存策略做了大量研究。本文结合以上的研究结果,针对企业现状,利用设备本身的特性,研究零件的特性,分析大量的现场故障数据,使用Machinery FMEA对设备进行研究,回答一项零件是否需要准备备件的问题。

3 Machinery FMEA

3.1 FMEA分类

FMEA即Failure Mode and Effects Analysis的失效模式和影响分析,是在产品设计阶段,分析产品中每一个潜在的故障模式,确定其对产品所产生的故障影响,并把每一个潜在的故障模式按照它的严酷度分类,根据故障分析,进一步针对故障原因和失效机理采取预防和纠正措施,从而提高产品的可靠性。它是可靠性分析的重要定性方法。

针对各行业的需求,衍生出SFMEA(系统FMEA)、DFEMA( 设 计FMEA)、PFMEA( 过 程FMEA)、MFMEA(设备FMEA)。其中,SFMEA主要应用于设计开发前期对系统开展的潜在失效模式和后果分析,DFEMA主要应用于产品的设计阶段,FMEA主要应用于制造过程,MFMEA主要应用于设备或工具后期的维护维修保养。本文主要涉及设备后期的维护维修保养,因此用到的工具是MFMEA。

3.2 Machinery FMEA

Machinery FMEA简 称MFMEA(Effects Analysis for Machinery),为设备失效模式和影响分析,Machinery FMEA是戴姆勒·克莱斯勒、福特和通用汽车公司为提高产品质量,基于SAE Standard J1739编写而成,应用于制造设备,可以提高对人身的安全系数,可靠性好,保养成本低。

MEFMEA需要基于历史数据(经验和过去发生的问题)和可能发生的失效来判断严重度,所以MEFMEA开始前,应准备以下资料:设备清单、设备相关资料、设备历史数据、设备维修记录、关键配件清单、由于设备原因造成的缺陷记录、设备的O.E.E.记录。

3.3 RPN

RPN(Risk Priority Number)为风险优先数,用于衡量零件的故障风险,RPN=S×O×D(严重度×频度×探测度),RPN越高,零件的故障风险越高。严重度、频度、探测度3个重要指标有各自的评估准则,指标从1~10,分别代表不同的程度。

(1)严重度(Severity)是对于失效模式发生时引致后果的严重程度的评估,应运用一致的评分规则以保证连续性,1分的项目不需要进一步分析。表1为严重度评估准则,根据表格进行严重度级别的识别选择。

(2)频度(Occurrence)表示某一特定失效原因出现的可能性,着重在其含义而非具体数值,以类似过程的统计数据进行确定,根据适当的过程知识资源进行主观评价,应运用一致的评分规则以保证连续性。表2为频度评估准则,根据表格进行频度评估。

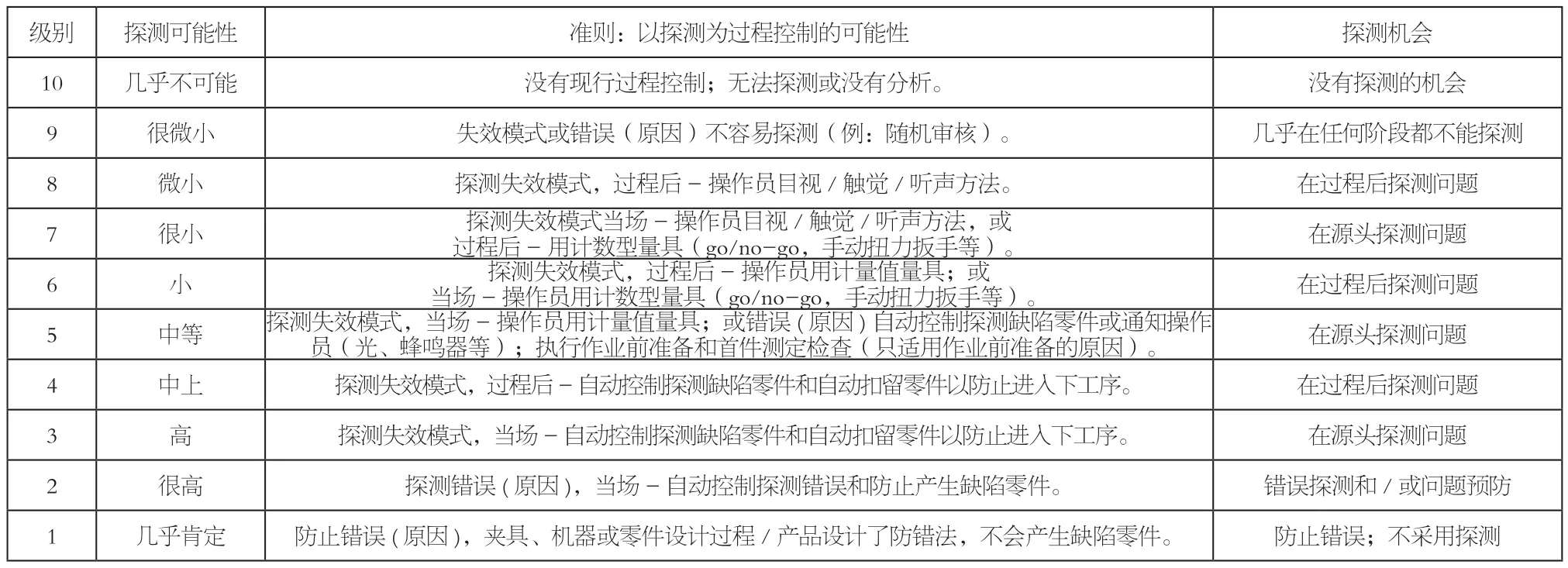

(3)探测度(Detection)是一种评估值,表示对于设备探测到潜在故障的程度,应运用一致的评分规则以保证连续性。表3为探测度评估准则,用于判断探测度。的各个零件进行分析,确定各零件的RPN,从而识别出最具风险性的零件。对RPN前3项零件或者前20%的项目采取措施。将研究结论应用于汽车发动机台架试验设备,对设备进行MFMEA分析,选择发动机冷却液温控系统作为分析案例,描述了开展MFMEA的基本方法,为设备的稳定可靠运行提供支持。

表1 严重度评估准则

表2 频度评估准则

表3 探测度评估准则

参考文献:

[1]赵敏.备件的库存模式与控制策略研究[D].武汉:华中科技大学,2004.

[2]黄玉洁.备品备件库存管理策略[J].科技创新与应用,2016,(22).

[3]孙鹏.关键维修备件的库存管理策略研究[D].吉林:吉林大学,2013.

[4]王影,施先亮.基于可得性和消耗率的备件订货策略研究[J].物流技术,2011,30(1):60-62

[5]孙可斐.基于维修策略的服务备件库存控制研究[D].上海:上海交通大学,2009.

[6]孙立力.FMEA在研发设计过程中的应用[J].中国质量,2010,(6).

[7]Yonas Mitiku Degu, R. Srinivasa Moorthy. Implementation of Machinery Failure Mode and Effect Analysis in Amhara Pipe Factory P.L.C., Bahir Dar, Ethiopia[J]. American Journal of Engineering Research ,2014,03(01):57-63.