转炉干法除尘控制放散塔排放的研究

李艳东

(河钢集团承钢公司,河北 承德 067102)

1 概述

随着转炉炼钢技术的发展,炼钢工艺的日趋完善,相应的除尘技术也在不断地发展完善。目前,氧气顶吹转炉炼钢的烟气净化回收主要有两种方法,一种是烟气湿法净化回收系统,一种是烟气干法净化回收系统。

转炉烟气干法净化回收系统主要由蒸发冷却器、静电除尘器、风机、煤气冷却器、切换站、放散塔几大部分组成。虽然较湿法除尘相比,干法除尘具有节水节电、系统简化、占地面积小、不存在二次污染的优点,但在吹炼初期及泄爆后放散塔冒烟的问题,造成排放超标,对环境有一定的污染。

2 干法除尘放散塔排放控制技术在承钢120吨系统转炉的应用研究

2.1 简介

河钢集团承钢公司线材事业部120吨系统有2座120吨转炉,1座转炉提钒,1座转炉炼钢。2座转炉一次除尘系统全部采用新型的干法除尘技术,由西门子奥钢联成套设计制造,每座转炉单独一套干法除尘设备,2座转炉共用1座转炉煤气柜。

在投产初期,因半钢冶炼的特殊性,120吨系统干法除尘放散塔存在排放超标现象,主要表现如下:第一,电除尘器频繁泄爆,不但对电除尘器设备损害较大,且泄爆后放散塔冒黑烟,排放严重超标。第二,在吹炼初期存在放散塔轻微排放超标现象。第三,因打火失败吹炼中断而导致放散塔排放超标。

2.2 放散塔排放控制技术研究

(1)对放散塔排超标的原因总结。收集分析放散塔冒烟的各个案例,记录涉及到的各项工艺参数,总结出放散塔冒烟主要有以下几种原因:一是因转炉岗位、电除尘岗位操作不经心,不互相配合,造成放散塔冒烟。例如加料操作与煤气回收操作冲突。二是因设备控制不合理,导致放散塔冒烟。例如,在吹炼初期,风机转速升速过快,造成电场内积灰抽出,从而造成放散塔冒烟。三是因半钢冶炼的工艺特殊性,在吹炼初期打火期间氧气有富余,从而造成电除尘器泄爆,放散塔冒烟。四是电除尘器单项电源除尘效率低。

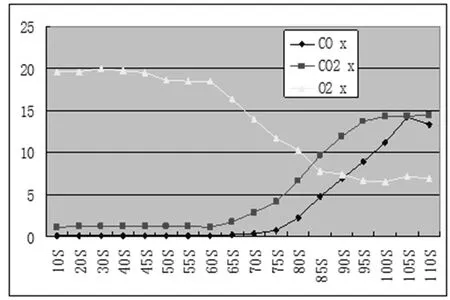

(2)对放散塔排超标的解决办法。从管理、设备、操作各个方面分别制定针对性的解决措施。一是在吹炼初期,利用模糊控制原理,通过模型计算一次除尘风机的转速及蒸发冷却器的配水量以及氧气流量,以PID控制为基础,实现一次除尘风机转速、蒸汽冷却器配水量的合理控制,进而保证在吹炼初期放散塔排放达标。二是收集并分析吹炼初期打火泄爆炉次与非泄爆炉次O2与CO含量的对比图(图1、图2),正常炉次,O2与CO混合点明显低于泄爆炉次混合点,且混合点O2与CO含量均低于3%。而泄爆炉次混合点约6%,说明解决O2和CO含量的爆炸范围就是解决吹炼前期泄爆的主要研究内容,因此提出在打火阶段,采用氧气-氮气混合喷吹的方式,稀释打火过程中的氧气富于,避免泄爆。

图1 正常炉次吹炼前期烟气成分图

图2 泄爆炉次吹炼前期烟气成分

氧气-氮气混合喷吹的方式中,因氧气、氮气是同时喷吹,必须采取有效控制措施,杜绝氧气串入氮气管道。三是在第二电场采用三项电源技术,提升电场细灰补集效率。120吨系统原设计电场高压电源是单相电源,平均电压较低,因此除尘效率低。为提升除尘效率,引进新兴技术,即三相电源技术。较单相电源相比,三相智能变频高压设备二次电压比现有单相可控硅高压电源(79kV/1800mA)的二次电压值可大为升高,电场除尘效果将大为提升,最终粉尘排放降低30%。对120吨系统B电场的原单相电源进行升级改造,改造后设备具备火花硬件高速检测、锁存技术,火花判断时间<20us,并可立即关闭IGBT,降低火花能耗,快速恢复供电的优点,有效提升了干法除尘电除尘器的除尘效率。四是将二次除尘风机、二次除尘阀门控制与吹炼过程相结合,辅助一次除尘。设计二次除尘阀门控制要求,并编写相应的PLC控制程序及监控界面,实现二次除尘阀门的自动控制:在不同的生产阶段,二次除尘阀门的位置自动调整,例如,在吹炼阶段,二次除尘阀门自动开至50%,辅助吹炼初期的一次除尘,避免炉前冒烟,从而为吹炼初期一次除尘风机的低转速运行创造条件。五是根据吹氧时间、吹氧量累计参数,编写“打火失败”控制程序,自动判断“打火失败”引起的吹炼中断,并自动调整风机转速,避免风机转速过高而引起放散塔冒黑烟。因加渣铁冶炼的特殊性,在吹炼初期时有打不着火的现象出现。打不着火属于吹炼中断的一种,但此时烟气里并无一氧化碳存在,若此时将风机转速按泄爆后吹炼中断的风机转速控制,放散塔会冒黑烟。为此,以吹氧时间、吹氧量累计、蒸发冷却器入口温度共同作为判断条件,在吹氧时间小于40s、氧气累积量小于1000立、蒸发冷却器入口温度低于400度,则判断为“点火失败”,提枪后的风机速度自动控制为1400转,而非泄爆后吹炼中断的1600转,避免风机转速过高二引起的放散塔冒烟。六是加料时刻以及加料重量、批次,与煤气回收时刻相结合,避免加料过程与煤气回收过程冲突。因干法除尘煤气回收煤气杯阀切换的特殊性,在煤气放散杯阀、回收杯阀的切换过程中,有几秒钟的憋压状态,此时炉前若在加料,会造成炉口冒烟,为避免炉口冒烟,提高风机转速又会造成放散塔冒烟。为解决此矛盾,在炉前岗位的监控画面上增加煤气回收过程显示,炉前岗位人员关注煤气回收过程,避免在煤气回收过程中加料。七是采取针对性措施,防止在吹炼中期、吹炼后期及其他电除尘器泄爆。八是在放散塔增加喷水阀,并自动控制喷水时刻及喷水量,抑制放散塔冒烟。喷水阀自动控制,在吹炼期间喷水阀自动打开,并根据烟气温度自动调整喷水量;在非吹炼期间自动关闭。

3 生产实绩

120吨系统在投产以来,高度重视干法除尘系统的的运行情况,利用三相高压电源技术、高压变频调速技术、数据采集技术等先进的自动化技术,以现场实际收集的工艺参数为基础,以PLC技术和人际界面技术为工具,利用模糊控制原理,实现对一次除尘风机、二次除尘风机及除尘阀门、顶吹氧气及氮气的综合控制,在保证放散塔排放达标的前提下,同时保证了干法除尘设备的稳定、可靠运行、节能运行,适合在各钢铁企业推广应用。

4 结语

干法除尘系统作为目前转炉炼钢烟气净化的前沿技术,在节能减排方面具有突出的优势,是今后的发展方向。从120吨转炉系统的应用来看,干法除尘最大的应用难点就是在于控制放散塔在吹炼初期、泄爆及吹炼中断后放散塔的排放超标。从120吨系统的成功经验来看,要解决放散塔排放超标问题,要从抓管理、抓操作、抓技术三个方面入手,才能切实实现放散塔排放达标。

参考文献:

[1]崔明元,翟玉杰.转炉煤气净化回收技术发展现状[J].工业安全及环保,2006,(5);41-42.

[2]李艳东,程建民,赵海平,万玉红,张广伟.转炉干法除尘技术在承钢120吨转炉的稳定应用研究[J].山东工业技术,2015,10(15).

[3]李艳东,韩锋,程建民.自动化控制技术在一次除尘节能环保领域的应用研究[J].冶金设备,2017,(3).