铜复合材料功率外壳钎焊失效分析与改进

谢新根,程 凯,申艳艳,李 鑫

(中国电子科技集团公司第五十五研究所,南京 210016)

1 引言

随着电子工业及航空和航天工业的迅速发展,对电子器件芯片焊接的可靠性要求越来越高。针对低频、小功率产品的芯片粘接一般采用导电胶粘接、银玻璃烧结和合金焊接等形式,但存在聚合物材料在高温下容易分解、释放气体,造成内部气氛含量过高等缺点[1],而铟焊料和锡铅焊料等合金焊料都是软焊料,焊层有形成晶须和热疲劳等可靠性问题,不适用于高频、大功率及航天应用的器件[2]。采用共晶焊接的金锡、金硅、金锗等焊料焊接具有导热和导电性能好、无需助焊剂、工作寿命长、浸润性优良、抗腐蚀及抗蠕变等优点[3],不仅为芯片提供良好的机械连接和电连接,更为芯片提供了较好的散热通道,同时为大功率器件的可靠性提供了保障,广泛应用于光电子和微电子器件封装中[4,5]。

铜复合材料功率外壳——本文主要指以铜-钼-铜(CMC)、铜-钼铜-铜(CPC)、铜-钨铜-铜等作为热沉材料、以金锡或金硅为芯片钎焊焊料的外壳——是雷达和移动通讯基站上发射机放大器的核心元器件,在军民两用领域都有大量的需求。无论是当前主流的硅LDMOS器件,还是下一代雷达或5G无线通讯基站中逐步占据主流的GaN器件都大量采用该类型外壳。该外壳市场容量大,然而多年来一直被日本和欧美企业垄断,中兴和华为等国内龙头企业每年不得不花费数十亿美元进口。近年来,外壳的国产化替代取得了较大的进展,然而外壳与芯片钎焊过程中失效情况时有发生,本文通过芯片焊接失效分析,找到引起失效的原因,并提出了相关的改进措施。

2 铜复合材料功率外壳钎焊失效与分析

2.1 钎焊失效现象

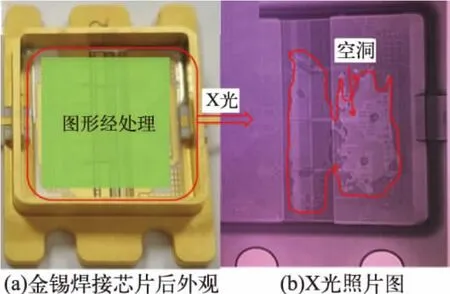

图1 某功率管失效外壳

图1(a)为某功率管外壳,该外壳采用CMC材料为热沉(热沉厚度为1.5 mm,1∶4∶1的铜-钼-铜结构,热沉供应商镀镍厚度为2~4 μm),经镀镍镀金后热沉表面镍层厚度为 3.5~8.9 μm,金层厚度为 1.3~3 μm。芯片焊接以Au80Sn20为焊料,在320℃±20℃、氮气保护的条件下进行。焊接后我们按GJB548B方法2012.1规定进行X射线照相,发现芯片焊接空洞率过高,见图1(b),按芯片焊接相关规定“润湿面积不得小于粘接面积的75%,并且不得存在不润湿、弱润湿或焊料流淌不均匀现象”为合格判据,此情况为不合格。

2.2 钎焊失效分析

焊接失效后,针对可能导致金锡焊接失效的因素进行了排查,譬如产品焊接面翘曲度、金锡焊料片厚度、设备(链式炉)焊接温度、焊接设备氧和水含量、氮气流量、产品表面状态等。通过与正常批次产品测试数据进行对比,发现产品焊接面翘曲度并未发现异常,通过正常批次产品与失效批次使用同一链式炉、同种规格焊料片,在相同焊接环境条件下焊接对比发现,正常批次产品焊接无异常,失效批次仍存在较大的焊接空洞。根据以上初步排查,除产品表面状态未进行验证外,其他因素未出现异常,特针对产品表面状态进行了以下实验验证。

2.2.1 镀层质量分析

通过Fischer镀层测厚仪测试产品热沉表面镍层厚度为3.5~8.9 μm(外壳银铜钎焊前热沉镍层厚度为2~4 μm),金层厚度为 1.3~3 μm,镀层厚度失效批次与正常批次并无明显差异。

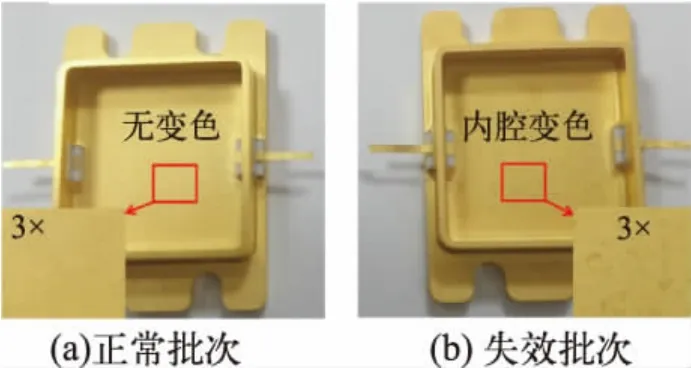

根据GJB1420B-2011附录B中实验条件A对镀层质量进行450℃、空气气氛、2 min的镀层质量考核,考核后检验发现,正常批次外观检验并无异常,失效批次产品热沉出现了轻微红斑。为进一步确认,将镀层质量考核时间延长至10 min,结果如图2所示。从图2(a)可以看出,正常批次产品热沉外观仍为颜色均一,并未见异常(见图2(a)中放大3倍的局部图片);从图2(b)可以看出,失效批次产品热沉表面红色斑点非常明显(见图2(b)中放大3倍的局部图片)。初步可以推断失效批次产品耐高温性比正常批次产品耐高温性差。

图2 正常及失效批次产品镀层烘烤后图片

2.2.2 形貌及表面成分分析

为确认失效批次产品耐高温性差的原因,针对镀层烘烤后的样品进行了SEM形貌分析,见图3。从图3(a)可以看出,正常批次产品表面镀层连续,均匀一致;但从图3(b)失效批次产品表面形貌可以发现产品镀层表面存在一定空隙,存在10 μm左右的空洞,也存在20~30 μm的较大缝隙。

图3 正常及失效批次产品金层表面SEM图

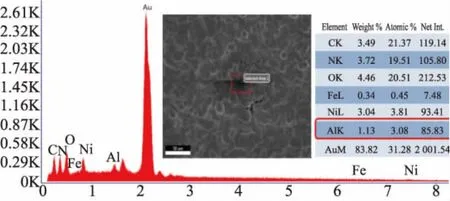

为进一步确认失效原因,对失效批次高温烘烤后的产品热沉表面进行了EDS-X分析。分析表明,热沉表面Cu元素原子比高达21.45%,表明在高温条件下铜已经扩散到了金层表面;同时我们可以看到,冒锈点的孔周围除铜以外还存在3.55%的Si元素,参见图4。除此以外,进一步对表面进行分析,发现表面还存在另一个异常元素Al(3.08%),参见图5。通过与供应商沟通,了解到因无氧铜表面比较软,该类型热沉在加工过程中存在表面划痕,加工后进行了砂纸打磨,电镀前又进行了氧化铝喷砂处理,有可能在无氧铜表面嵌入砂纸颗粒物SiO2或喷砂颗粒物Al2O3,进一步分析确认了分析结果的有效性,嵌入的颗粒物确实为SiO2或Al2O3。当嵌入的SiO2或Al2O3在电镀前处理无法去除时,镀层无法覆盖,高温烘烤时基体材料铜很容易扩散至镀层表面,嵌入的颗粒物越大,高温扩散越严重。从图4和图5中发现,裸露在镀层表面的颗粒物长度最长的接近40 μm,宽度最长的接近5 μm。这些嵌入的颗粒物导致镀层不连续,使得最终产品镀层表面镀金层存在空洞和缝隙(图3(b)),这些空洞和缝隙直接导致了高温条件下铜、镍等金属离子扩散到热沉表面,导致金层不纯,最终引起产品的芯片焊接失效。因热沉材料入检仅进行了10倍显微镜的目检及尺寸相关检验,也暴露出了生产材料在入检过程中的不足,导致不合格热沉流入后续生产。

图4 失效样品表面分析

图5 失效样品表面进一步分析

3 铜复合材料功率外壳钎焊改进与验证

根据以上分析结果,为避免后续生产过程中重复出现类似的失效情况,我们又对比验证了进口热沉(底座不磨表面,镀前不喷砂)及失效批次产品同型号热沉但不允许供应商进行砂纸打磨和喷砂处理(参见图6),经热沉焊接后产品在同一电镀产线进行了镀镍镀金,热沉表面镍层厚度为3.5~8.9 μm,金层厚度为1.3~3 μm(与失效批次产品热沉厚度保持一致),经金锡焊接后外观检验为焊料流淌饱满,同时按GJB548B方法2012.1规定进行X射线照相,检验结果符合“润湿面积不得小于粘接面积的75%,并且不得存在不润湿、弱润湿或焊料流淌不均匀现象”规定的要求,参见图 6(b)和 图 6(c)。

图6 进口热沉和无喷砂等处理的热沉焊接图

表1 不同状态热沉表面粗糙度测试单位 /μm

图7 不同处理方式热沉表面处理图

表2 不同处理方式粗糙度测试单位 /μm

表1为以上不同状态热沉表面粗糙度的测试数据,该产品热沉正常交货批次的表面粗糙度平均值为1.6μm,失效批次产品热沉表面粗糙度平均值为2.6μm,国产供应商表面不处理的热沉(图6(b)产品)表面粗糙度平均为 0.7 μm,另一款进口外壳(图 6(a)产品)表面粗糙度平均值为0.55 μm。从热沉表面粗糙度的测试数据可以看出,失效批次产品热沉的表面粗糙度大约为正常批次产品热沉的2倍,如热沉表面不允许打磨和喷砂,热沉表面粗糙度又可以做到目前交付产品粗糙度的1/3~1/2。为了进一步分析,进行了如图7所示的实验验证(相关数据见表2),图7A-1(表面粗糙度为 0.339 μm)、图 7A-2(表面粗糙度为 0.325 μm)均为材料原始状态,图7A-3(表面粗糙度为0.857 μm)为对材料表面进行划伤处理(模拟加工过程划伤、碰撞),图7A-4(表面粗糙度为2.563 μm)为对材料表面过度腐蚀处理(模拟产品返工可能导致的过度腐蚀)。经过打磨、喷砂后粗糙度分别为 1.633 μm、2.171 μm、2.252 μm,镀金后粗糙度分别为 0.539 μm、1.517 μm、1.741 μm、1.831 μm。从以上结果可以看出,材料表面有划伤、凹坑、过腐蚀的产品经打磨、喷砂后外观不良现象均能得到改善,但表面粗糙度相对于不处理产品差别较大(0.539 μm/1.831 μm),同时经打磨(SiO2)、喷砂(Al2O3)后产品可能嵌入 SiO2、Al2O3等污染物(见图4和图5)。图7和表2的实验数据表明,材料表面经过打磨和喷砂后,加工过程中的划痕、过腐蚀等缺陷完全掩盖,同时因无氧铜材料非常软,砂纸打磨和喷砂如处理不当极易导致SiO2、Al2O3等污染物的嵌入,对产品可靠性存在较大隐患。后经与材料供应商进一步沟通,供应商确实存在将不合格热沉进行了集中返工处理,在返工退镍过程中无氧铜表面存在过腐蚀,这也是失效批次产品热沉表面粗糙度(~2.6 μm)明显大于正常热沉表面粗糙度(~1.6 μm)的原因,而正常热沉入检图纸仅要求表面粗糙度小于3.2 μm,并未对其一致性进行规定,导致不合格热沉最终流入后续生产。

4 结束语

为实现铜复合材料功率外壳和芯片焊接的高可靠性要求,避免类似失效再次发生,我们对热沉材料提出了控制要求:(1)对材料供应商提出明确要求,禁止产品退镀返工,同时加强来料入检,对每批次来料的一致性进行统计,并制定相应控制标准;(2)对每批次来料按一定比例实行首批试焊接、首批验证制度;(3)对有条件的外壳生产单位尽量采购表面不镀覆的热沉,同时对热沉表面划痕、凹坑等提出明确要求,对热沉表面粗糙度提出更高要求,建议镀前热沉粗糙度小于 0.4 μm,镀金后小于 0.8 μm。

参考文献:

[1]葛秋玲,李云海.超大面积芯片烧结技术研究[J].电子与封装,2014,14(1)∶6-10.

[2]王辉.大功率半导体激光器高可靠烧结技术研究[J].工艺技术与材料,2007,32(8):682-684.

[3]张静,徐会武,李学颜,等.电镀Au-Sn合金的研究[J].半导体技术,2009,34(11)∶1066-1069.

[4]姚立华,吴礼群,蔡昱,等.采用金锡合金的气密性封装工艺研究[J].电子工艺技术,2005,31(5)∶267-270.

[5]周涛,汤姆·鲍勃,马丁·奥德,等.金锡焊料及其在电子器件封装领域中的应用[J].电子与封装,2005,5(8)∶5-8.