延长油井热洗检泵周期的措施探讨

孙娟

中国石化河南油田分公司第一采油厂 河南 南阳 473132

引言

在机械采油工艺中,抽油机采油方式占主导地位。而抽油井检泵周期(单井检泵周期是油井最近两次检泵作业之间的实际生产天数)是反映抽油机井管理水平的一项重要指标,检泵周期的长短不但与采油时率密切相关,而且直接影响生产成本的控制。随着油田开发进入后期,油井含蜡量高,热洗质量要求越来越高,采油井维护性作业和措施作业频次越来越高,不仅给油田的正常生产带来了巨大影响,还严重影响了采油时率,造成了原油产量下降,采油成本增加。

一、采油井检泵故障调查和原因分析

我们对含水严重的张店区块8口油井在检泵周期方面的情况进行了详细调查统计。这8口油井平均检泵周期为145天,而同区块采油厂的油井平均检泵周期在230天以上,因此我部油井的检泵周期明显偏低。我们对检泵的原因进行了分类统计。结果发现,结蜡严重的频次达到10次,占整个故障频率的75%,是造成检泵周期短的主要因素。针对造成泵结蜡严重的原因,本文从油井参数、洗井制度等方面展开了调查分析。

1.油井参数

通过调阅生产报表并对油井生产参数进行核对发现,施工设计中对每口油井生产参数都进行了优化设计,主要以抽油机动态控制图作为宏观调控工具,以优化参数、提高泵效为目的,制定参数优化措施。调查中发现油井生产参数符合率高,没有工作参数不匹配的现象。

2.洗井制度

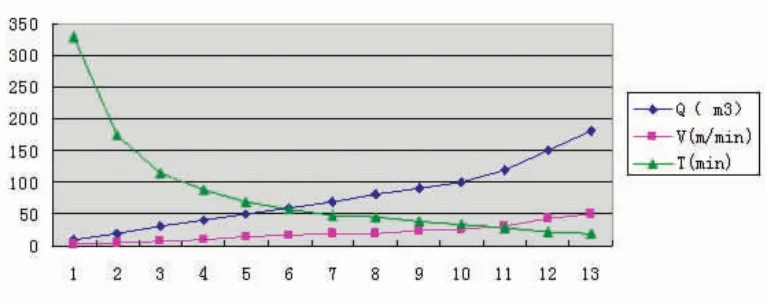

抽油机井热洗是为了防止蜡晶体在油管壁附着、聚集、长大而堵塞油管,影响油井生产的一种井筒加热措施。影响热洗质量的参数主要有热洗时间、来水温度、热洗压力和排量。这些参数又受热洗设备的制约,因此,如何确定合理的热洗时间、热洗方法,对保证热洗质量和效果有重要意义。热洗参数的确定应该遵循以下关系。(如图1)

图1 液量、流速及举升时间关系曲线

由图1可知,对于低产液量井,油流被举升到地面的时间要5~6小时,这样热洗液温度会大幅降低,化蜡效果较差。深井泵泵径大、泵况好,热洗时间则较短。对于液量为20t以下的井,热洗时间为7~8小时,沉没度低于150m、泵径为56mm以下的井,热洗时,应把柱塞提出工作筒。液量为10~20t的井,热洗时间为5~6小时。液量为20~30t的井,热洗时间为4~5小时。液量为30t以上的井,热洗时间为3小时。

二、措施制定及现场应用

1.制定热洗操作规程,实施一井一策管理

通过实践,我们根据油井所处的地质条件、生产层位的不同、产液量、含水、结蜡特点,分析和研究出不同的热洗排量和操作标准。(如表1)

表1 抽油机井热洗分类及操作标准

2.采用三步法保证热洗效果

第一步:化蜡。根据热洗要求,严把水温关,每次洗井罐车拉水温度必须保证在70℃以上,然后经过热洗车锅炉提温,进口温度达到90℃~100℃的前提下,开始洗井,先用小排量,控制在8~15m3/h,这样做能防止蜡块或死油脱落堆积,把泵卡死或堵塞洗井通道,同时注意观察洗井电流变化。

第二步:排蜡。当井口的返出温度达到65℃以上时,要逐步放大排量到30m3/h,进行排蜡的同时密切关注电流变化。

第三步:巩固。当电流明显下降且趋于平稳时,说明蜡已排净,改为中排量20 m3/h,时间控制在30分钟,目的是保证井筒内管道清洁。

3.实施热洗质量全过程监测

图2 热洗曲线图

洗井必须认真填写洗井记录,温度、压力每10分钟记录一次,排量按洗井步骤进行记录,洗完井后,洗井记录交技术员进行资料整理,作出热洗曲线(如图2),并进行效果对比,评价热洗质量。洗井曲线反映了洗井的方法、步骤、质量标准、效果对比,体现了产量变化,可以评价分析洗井质量的好坏,通过以上几方面的工作,洗井合格率达到了98.5%。

4.应用效果

对8口油井检泵周期进行了统计,平均检泵周期达到了245天,效果显著。

三、结语

1.根据每口井不同的参数和井况设置洗井参数。

2.洗井期间,进井口套管液体温度必须大于90℃,井口产出液温度在70℃以上并保持3~6小时。

3.操作过程不能少于3个循环;洗井时间根据油井不同应在3~6小时之间。

4.洗井后,油井含水与洗前相对一致。

5.洗井期间,采油队监督与配合人员必须自始至终坚持在洗井现场进行监督与配合。※

参考文献:

[1]万仁溥.采油工程手册(精要本)[M].北京:石油工业出版社,2003.

[2]李颖川.采油工程[M].北京:石油工业出版社出版,2009.