装药结构对切缝药包爆破效果影响的研究

岳中文,张士春,邱 鹏,李站飞,原 凯

(中国矿业大学(北京) 力学与建筑工程学院,北京 100083)

切缝药包定向爆破能够有效控制爆炸应力场的分布和爆生气体对介质的准静态作用及楔入作用,降低爆破对围岩的损伤,节约成本,广泛应用于边坡修整、隧道掘进等领域。近些年来国内外学者对其进行了相关的理论研究、实验研究以及数值模拟分析。罗勇等[1]采用岩石断裂动力学理论结合摩尔-库仑强度准则推导出初始裂纹长度与切缝宽度的关系式。姜琳琳[2]分析了切缝处爆生气体尖端的压力峰值与切缝宽度的关系曲线,提出在炮孔直径、径向不耦合系数和切缝管材质确定的前提下,理论上存在最佳的切缝宽度值。张志雄等[3]采用水泥浆沙模型实验得出切缝药包的爆速值与外壳厚度的关系。张志呈等[4]研究了切缝药包外壳材质强度及其变形性质对压力分布规律的影响。瑞典的Langefors[5]根据实验数据回归分析得出:裂纹数目随着不耦合系数的增大而减少,不耦合系数为1.67时,爆破裂纹总长度和平均长度均达到最大值。李显寅等[6]采用LS-DYNA非线性动力分析软件对切缝药包的爆破过程进行数值模拟,结果显示不耦合系数为2.0时,切缝方向产生强烈的剪应力作用促使裂纹优先发展。肖正学等[7]采用动态光弹法进行多组试验,拟合得出炮孔沿切缝方向最大剪应力的时程曲线和回归公式。Wang[8]结合动态焦散线实验方法和数值模拟分析,对比研究了炸药和炮孔壁之间分别填充空气介质和橡皮泥介质时切缝药包的爆破效果。高祥涛[9]开展了不同结构切缝药包爆轰波动的高速纹影实验,结合数值模拟揭示了切缝药包爆轰波动全场域的演化机理。魏晨慧等[10]对不同地应力条件下切缝药包爆破爆生裂纹的演化规律进行模拟研究,分析了不同地应力条件对切缝药包爆破效果的影响。从所查文献来看,针对切缝药包定向控制爆破的研究多基于炸药与切缝管耦合接触,探讨管壳特性、不耦合系数、切缝宽度、填充介质等对爆破效果的影响。实际工程中,难以做到切缝管与炸药完全耦合,然而针对切缝管内采用不耦合装药时,切缝药包的冲击动力学行为和爆生裂纹的动态力学行为的研究尚不完善。

焦散线方法是目前测量动态应力强度因子和材料动态断裂韧性的有效方法[11-12],LS-DYNA数值模拟软件特别适合于分析爆炸等高度非线性问题。采用新型数字激光动态焦散线测试系统与数值模拟分析相结合的方法进行理论研究,对比探讨了切缝管内耦合装药与不耦合装药对切缝药包爆破效果的影响,分析了两种装药结构的冲击动力学行为和爆生主裂纹的动态力学行为,得到了动态焦散斑、裂纹扩展速度、动态应力强度因子的变化规律和切缝药包在不同装药方式下的爆破机理。

1 实验原理与方法

1.1 新型数字激光动态焦散线测试系统

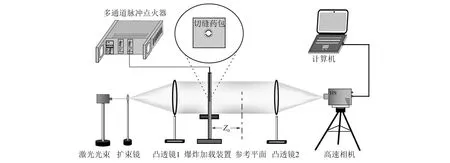

实验采用新型数字激光动态焦散线测试系统[13-14],包括:光路系统、爆炸加载系统、高速摄像与数据采集系统、起爆系统,如图1所示。实验采用日本Photron公司生产的Fastcam-SA5-16G型彩色高速摄影机,拍摄速度最高可达1 000 000 fps;绿色激光光源的波长为532 nm,光强在0~200 mW之间可调;起爆系统采用中科院力学研究所研制的MD-2000多通道脉冲点火器。实验时设定相机的拍摄速度为100 000 fps,曝光速率为1/2 713 000 s-1,可以最大程度地降低焦散斑重影,相片分辨率为320×192 pixels以保证足够的视场记录焦散斑的运动轨迹,每两幅图像之间的拍摄时间间隔为10 μs,激光器功率为60 mW。

图1 新型动态焦散线测试系统示意图Fig.1 Sehematic diagram of new digital-laser dynamic caustic system

1.2 实验试件及参数

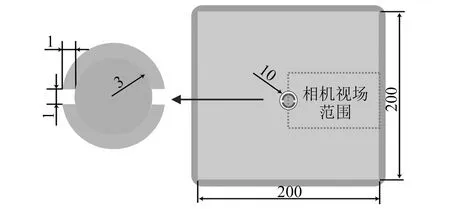

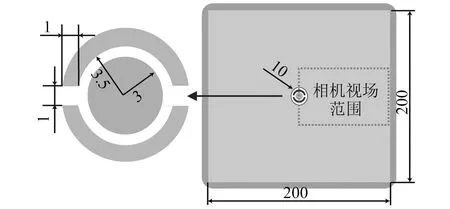

试件材料选用有机玻璃板(PMMA),该材料的断裂力学行为与脆性岩石相似[15-16],PMMA的动态力学参数见表1。试件示意图见图2,两种模型的几何尺寸均为200 mm×200 mm×5 mm,试件中心钻一个直径为10 mm的圆孔。切缝管采用硬质PVC材料,耦合装药和不耦合装药时内半径分别为3 mm和3.5 mm,切缝宽度和厚度均为1 mm,PVC的物理力学参数见表2。为保证不耦合装药位置的准确性,首先在炮孔一侧依次用硬质透明胶和橡皮泥封堵,接着将切缝管和半径为3 mm、高5 mm的圆柱形软质塑料管固定在炮孔中心,最后向塑料管中装填炸药,使炮孔、切缝管和炸药成同心圆分布。炸药选用糊精品的叠氮化铅,它具有敏感度高、爆轰成长快、安定性好等特点,实验前1个小时从装有酒精的棕色试剂瓶中取出晾晒,单孔装药量为120 mg,每组实验重复5次。炮孔两端用特制夹具进行防护,同时起到避免爆生气体过早泄出的作用。为消除应力波在试件边界反射的干扰,用橡皮泥作为吸波材料包裹在试件周边。由于装药结构具有对称性,为了满足视场需求,高速相机只记录一侧的焦散斑运动轨迹。

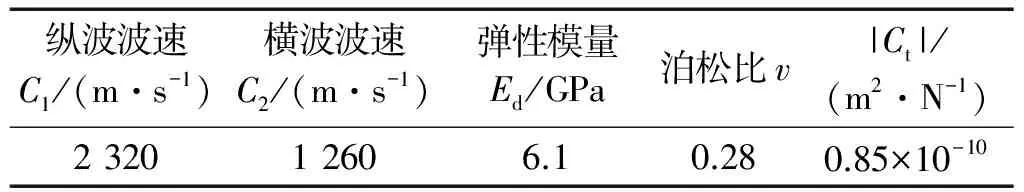

表1 PMMA试件的动态力学参数[17]Tab.1 Dynamic mechanical parameters of PMMA

表2 PVC材料的物理力学参数Tab.2 Physical mechanical parameters of PVC

(a)耦合装药

(b)不耦合装药图2 试件模型示意图Fig.2 Sehematic diagram of experimental specimen model

2 裂纹动态扩展参数的计算公式

2.1 裂纹扩展速度

动态焦散斑的近似圆心代表每一时刻裂纹尖端的位置,从而可由数值微分中心点公式[18]计算得出裂纹的扩展速度:

(1)

其中,i=1时,

(2)

i=k时,

(3)

式中:(xi,yi)是第i组焦散斑的近似圆心;Δt为每2幅焦散斑图像的拍摄时间间隔。

2.2 裂纹尖端动态应力强度因子

(4)

式中:Dmax是裂纹扩展方向焦散斑的最大直径;δmax是沿着焦散线最大横向直径的校正因子;Z0是物体平面到参考平面的距离,实验取Z0=1 200 mm;Ct是材料的应力光学常数;d为试件的有效厚度,实验中d=5 mm;η是入射光的收敛因子;F(v)是动态裂纹扩展速度的修正因子,由下式确定:

(5)

其中,

(6)

C1和C2分别为试件中纵波波速和横波波速。裂纹未起裂时,v=0,F(v)=1。裂纹扩展时,F(v)恒小于1。本文属于爆生裂纹低速扩展实验,故F(v)对结果影响很小,在数据处理中取为1。

3 实验结果与分析

3.1 爆生裂纹扩展轨迹

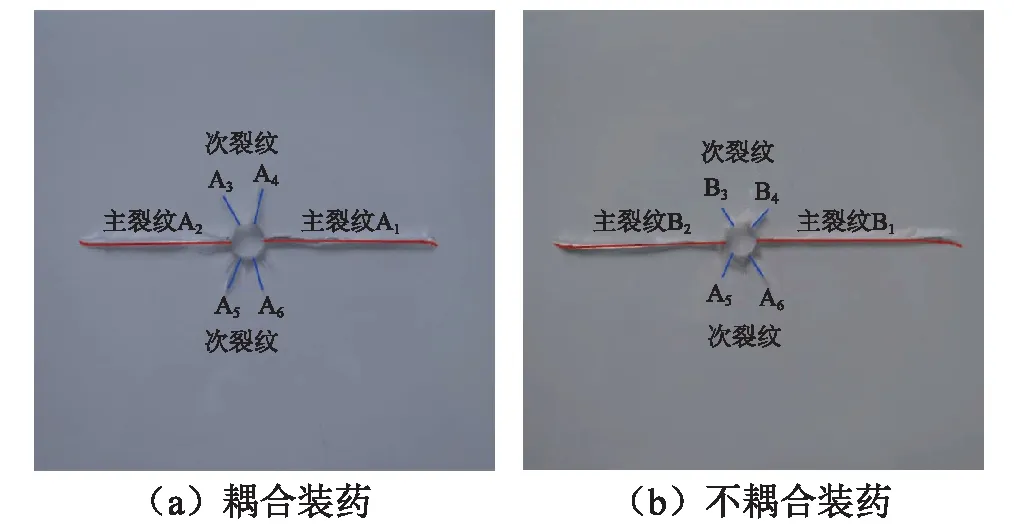

图3为两种装药方式下,切缝药包爆破的实验结果。如图所示,切缝药包能够实现很好的定向断裂控制爆破,切缝管内耦合装药与不耦合装药时都会沿着切缝方向产生两条平直扩展的主裂纹,同时由于切缝管与孔壁相互挤压,在炮孔周边分别产生四条“X”交叉型裂纹,称为次裂纹。主裂纹A1、A2、B1、B2的长度分别为58 mm、57 mm、72 mm和70 mm,次裂纹A3、A4、A5、A6与切缝方向约成60°,次裂纹B3、B4、B5、B6与切缝方向约成45°。初始爆轰波经切缝管内壁反射后,仍有一部分透射压力波作用于炮孔壁,促使炮孔周围形成微小的密集裂隙区。图3(a)、(b)显示,不耦合装药比耦合装药形成的微小裂隙数量更少,裂隙长度更短。

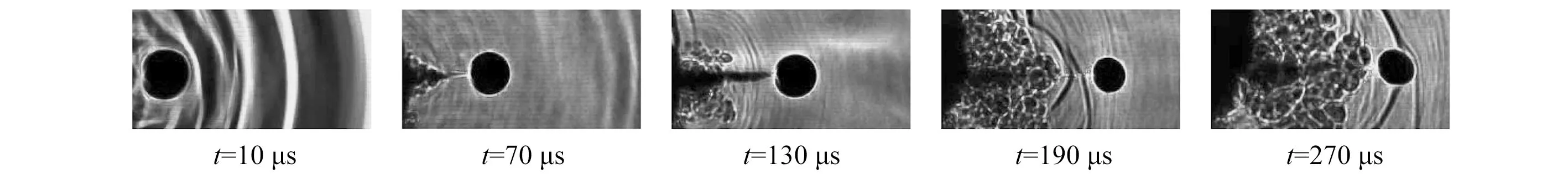

3.2 动态焦散斑变化规律

图4(a)、(b)分别是两种装药方式下,裂纹尖端动态焦散斑的系列变化图像。可以看出,切缝药包爆破爆生主裂纹的扩展形式以拉伸断裂模式为主,定向效果显著,焦散斑形状的动态变化反应了裂纹尖端应力集中程度的强弱和应变能释放速率的快慢。初始爆轰波延切缝方向瞬间加载炮孔壁,在剪应力和张拉应力的共同作用下形成初始裂纹,此后爆生裂纹受复合型爆炸应力场的作用继续扩展并且裂纹尖端逐渐滞后于应力波。图3裂纹中残留的炮烟痕迹及图4的炮烟运动形态表明,爆生气体的楔入作用是爆生主裂纹持续扩展的重要驱动力,爆炸应力波和爆生气体在裂纹形成及扩展过程中共同作用。采用耦合装药与不耦合装药时,爆生主裂纹开始扩展的时间均为t=10 μs,停止运动的时间分别为t=250 μs和t=270 μs。相同时刻,图4(b)的焦散斑运行轨迹略微超前于图4(a),并且焦散斑的面积更大。

图3 切缝药包爆破实验结果Fig.3 Experimental results of slotted cartridge blasting

(a)耦合装药

(b)不耦合装药图4 不同装药结构下焦散斑的系列变化图像Fig.4 A serial of caustic shadow spot images with different charge structure

3.3 爆生主裂纹的动态力学行为分析

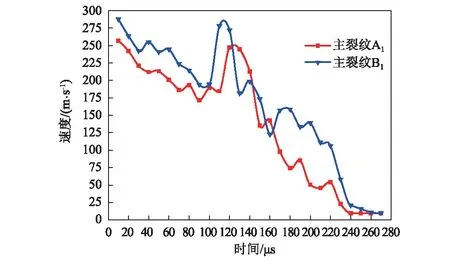

图5是爆生主裂纹A1、B1的扩展速度随时间变化的曲线。可以看出,主裂纹A1的扩展速度整体上小于主裂纹B1的扩展速度,两条曲线呈现出相似的变化趋势。主裂纹A1、B1在t=10 μs时的速度分别是256.60 m/s和287.80 m/s,之后缓慢振荡减小,在t=110 μs和t=120 μs时速度分别由189.45 m/s和194.40 m/s突然提升到247.12 m/s和278.26 m/s,最后急速振荡减小至零。炸药起爆后,爆炸波的能量延切缝方向转变为裂纹尖端的应变能,其中一部分用于克服扩展阻力做功,多余的能量转化为动能。应力波的波动性变化会改变多余应变能的释放速率,因此在裂纹扩展过程中,速度出现时而加速、时而减速的现象。

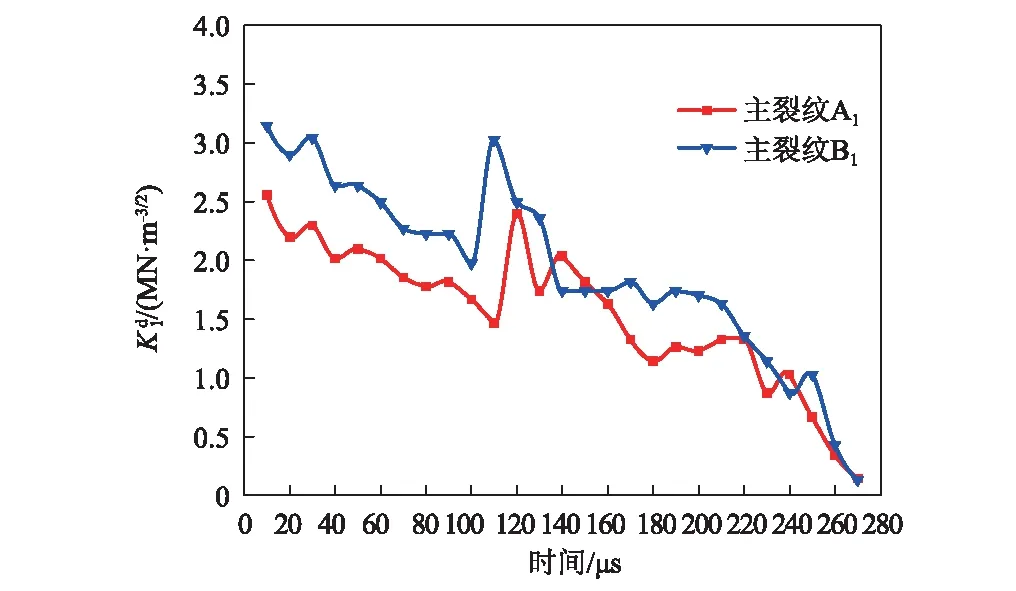

图6是爆生主裂纹A1、B1尖端的动态应力强度因子随时间变化的曲线。可以看出,主裂纹A1的动态应力强度因子整体上小于主裂纹B1的动态应力强度因子,并且变化趋势相似。主裂纹A1、B1在t=10 μs时的动态应力强度因子分别是2.56 MN/m3/2和3.15 MN/m3/2,随着进一步传播,应力波的能量逐渐衰减,裂纹尖端的应力集中程度不断降低,两条曲线均呈现出明显的振荡下降趋势,在t=110 μs和t=120 μs时它们的应力强度因子分别由1.47 MN/m3/2和1.97 MN/m3/2突然提升到2.40 MN/m3/2和3.03 MN/m3/2,之后振荡衰减。

由图5、图6可知,采用两种装药结构时,爆生主裂纹的扩展速度和动态应力强度因子都呈现先增大再减小的波动变化趋势,并且主裂纹B1较主裂纹A1,波峰出现的时间更早,峰值更高。此刻恰逢高温高压的爆生气体楔入,应力集中程度得以加强。采用不耦合装药结构,爆生气体受切缝管的约束作用较晚,一方面使其充分膨胀并且在切缝方向逐渐累积,另一方面使得沿径向传播的能量重新汇聚在切缝方向,从而加强了对炮孔壁的冲击破坏效应,致使爆生气体的楔入时间较早。

图5 裂纹扩展速度随时间变化曲线Fig.5 Relationship between crack propagation velocity and time

图6 动态应力强度因子随时间变化曲线Fig.6 Relationship between mode I dynamic stress intensity factor and time

4 数值模拟结果与分析

4.1 模型及参数

使用LS-DYNA非线性动力分析软件模拟切缝药包耦合装药与不耦合装药的冲击动力学行为。模型的几何尺寸与实验设置相同,考虑到计算精度和观察范围,试件的平面几何尺寸设置为50 mm×50 mm,添加无反射边界条件来模拟无限平面以消除边界处反射波的干扰。图7为模型局部放大图,由外至内分别代表PMMA试件、空气、切缝管和炸药。限于篇幅和现有研究,切缝药包耦合装药的爆轰冲击演化过程不再展示,只给出分析所需的相关模拟数据。

采用MAT_HIGH_EXPLOSIVE_BURN模型,结合JWL状态方程,来模拟炸药爆炸过程中压力与体积的关系[20]:

(7)

式中:P为压力;V是相对体积;E0是初始比内能,A、B、R1、R2、ω是材料常数。

PVC管和PMMA试件均采用理想弹塑性模型MAT_PLASTIC_KINEMATIC。采用MAT_NULL模型,结合EOS_LINEAR_POLYNOMIAL状态方程来模拟空气。

模型均采用SOLID164单元,总体尺寸控制在0.5 mm。使用流固耦合的方法进行计算,炸药与空气采用ALE单元, 使用多物质算法11,切缝管和PMMA试件采用Lagrange单元,通过设置constrained_solid_in_ale实现流体与固体单元之间的能量交换。同时在切缝管与炮孔壁之间设置自动面面接触算法实现能量传递。

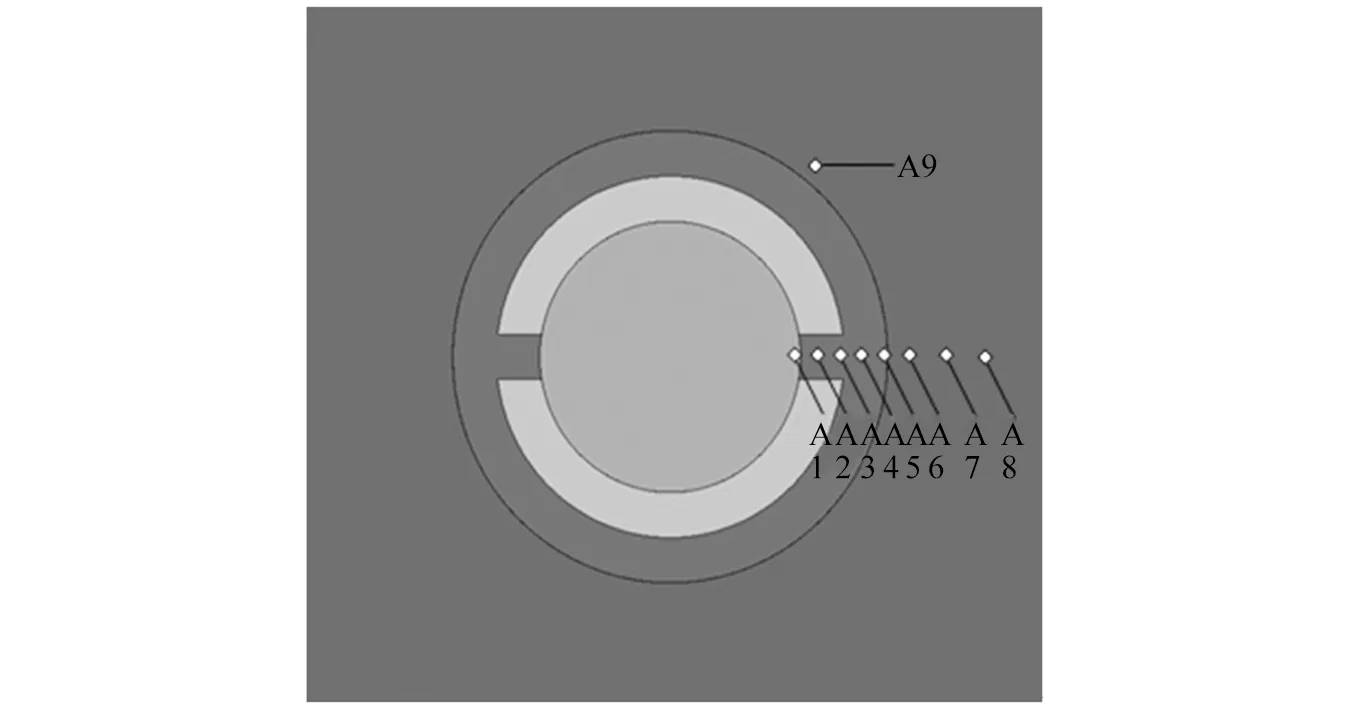

(a)耦合装药

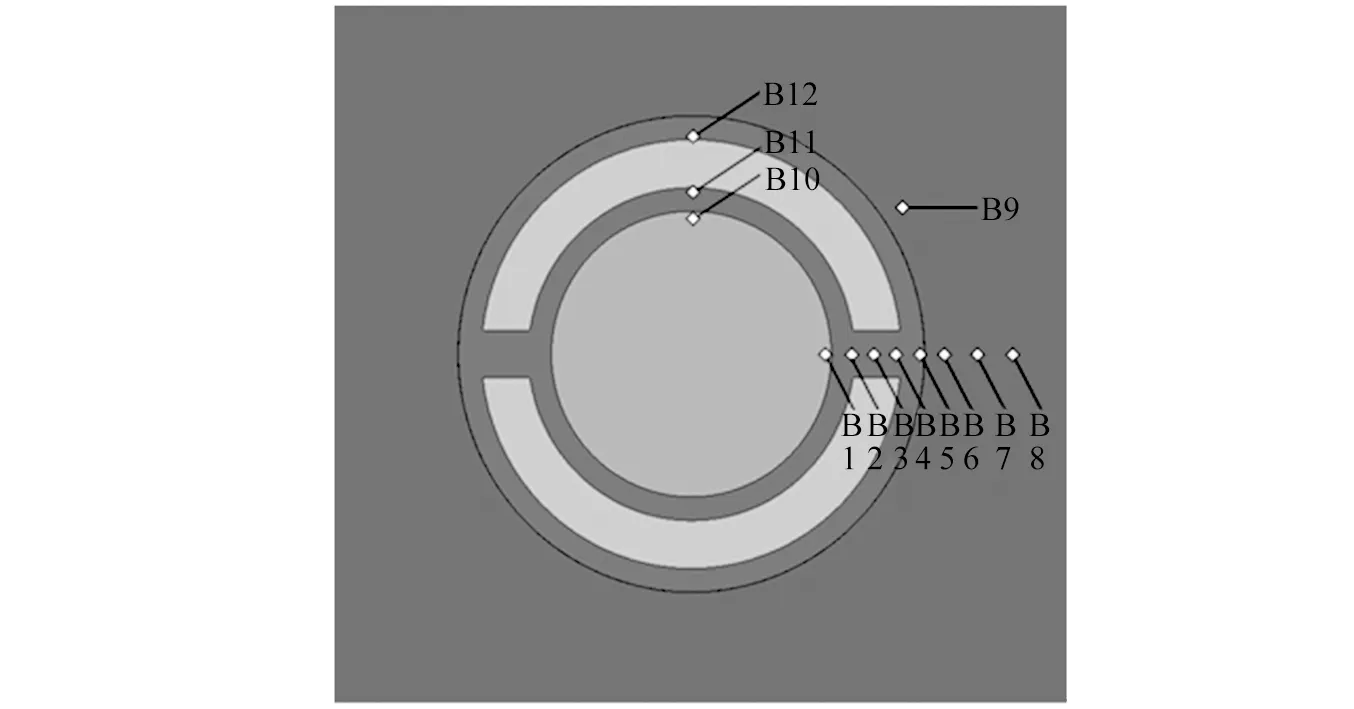

(b)不耦合装药图7 切缝药包爆破的数值模拟模型Fig.7 Numerical simulation model of slotted cartridge blasting

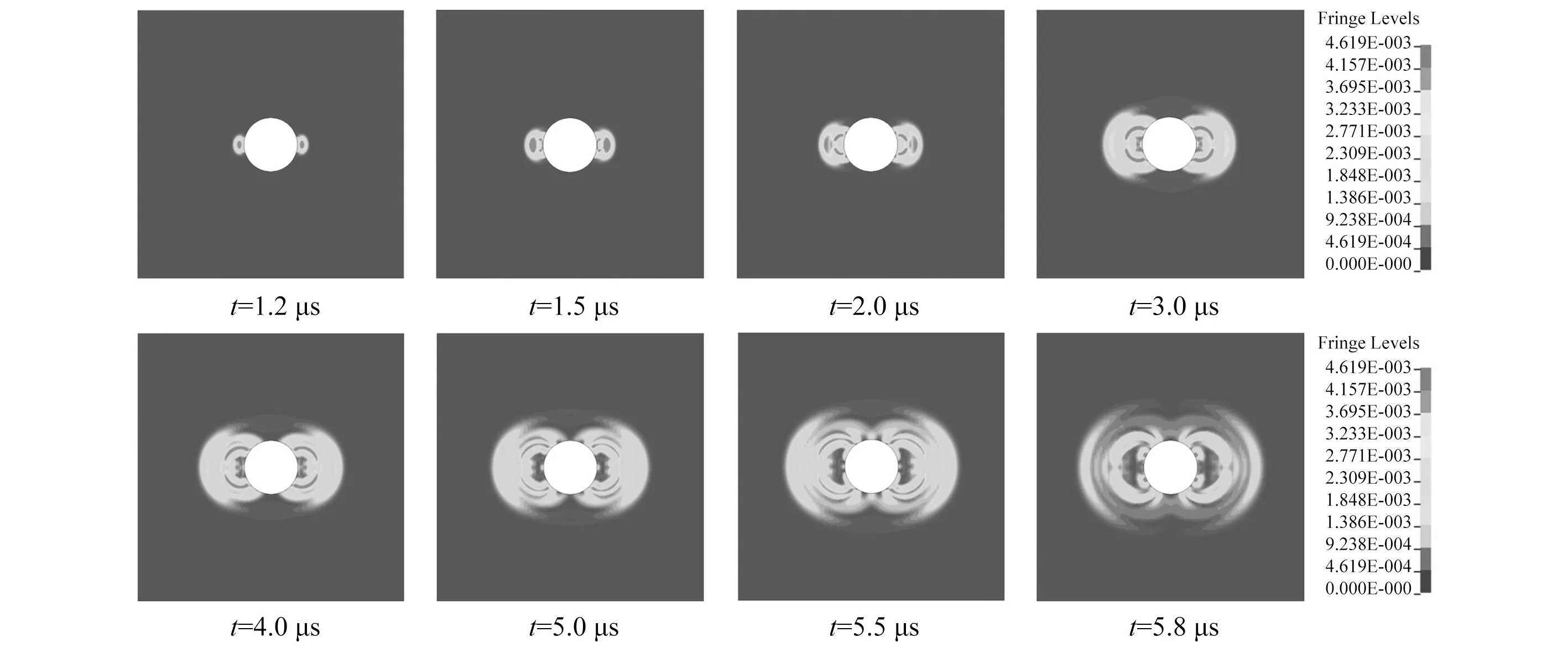

4.2 切缝药包不耦合装药的冲击动力学行为分析

图8、图9分别给出了切缝药包不耦合装药孔内压力等位线的分布情况和试件中Von Mises应力传播过程。由图可知,t=0.7 μs时,炸药爆轰完全,爆轰波和爆生气体一起开始在空气中运动。t=0.8 μs时,爆轰波抵达空气边缘,但并未扰动切缝管。管壁在t=1.0 μs时由于被加载造成高度膨胀,同时产生朝向爆源中心的反射压力波,但是并不强烈。之后爆轰波和爆生气体冲出切缝,形成一股较强的气体射流和沿着切缝管外壁的绕流。t=1.2 μs时,与切缝方向正对的炮孔壁首先受到爆轰波的冲击作用和爆生气体的准静态作用形成初始破坏,孔壁附近压力急剧上升,瞬间产生反射压力波,爆生气体的楔入作用使得裂缝进一步扩展。t=5.8 μs时,切缝管在爆炸力的推动下与炮孔壁发生接触,并且在与切缝方向成45°的地方优先形成应力集中,实验结果也证实在此处产生“X”交叉型裂纹。

图8 孔内压力等位线Fig.8 Variation of pressure equipotential line of borehole interior

图9 Von Mises应力传播过程Fig.9 Propagation process of Von Mises stress

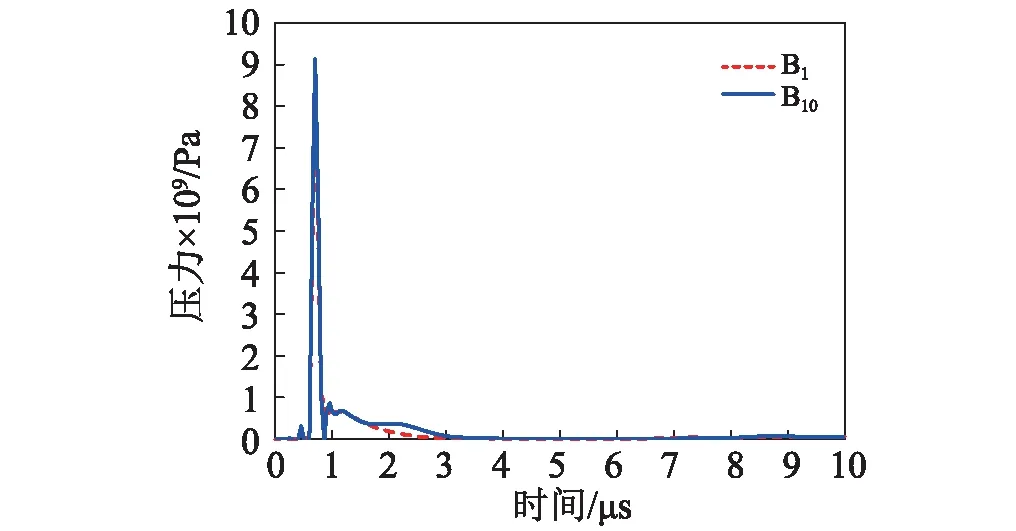

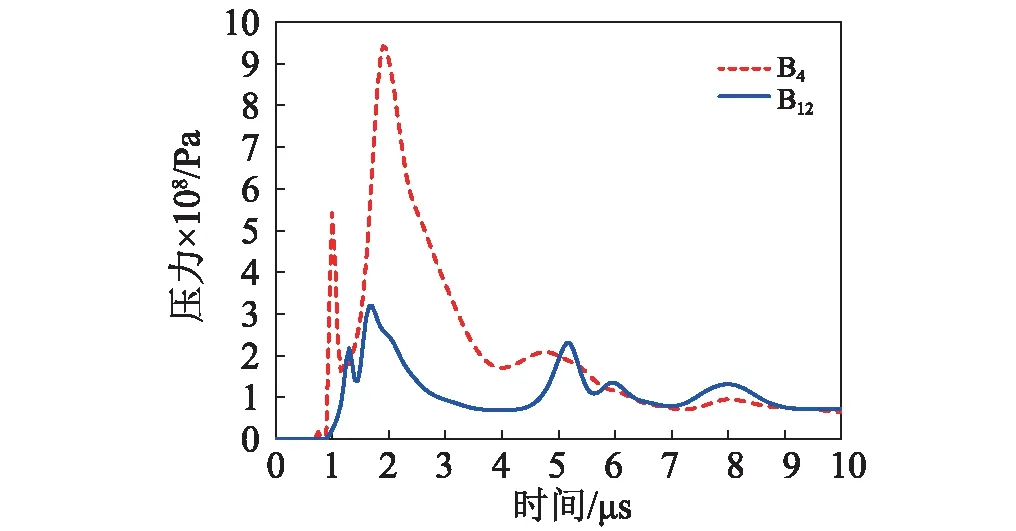

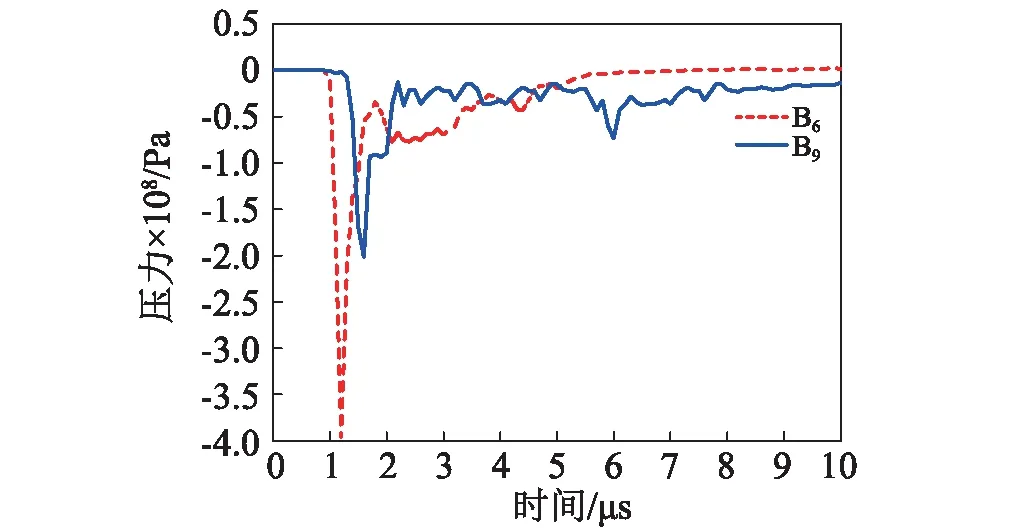

图10是炸药边缘在切缝方向和垂直切缝方向的压力变化曲线。炸药爆轰结束,切缝方向和垂直切缝方向的压力突跃同时发生,幅值大小相等,波形重合,并有微弱的二次压力波动过程。这是因为炸药并未与切缝管紧密接触,空气的存在使得初始爆轰波和爆生气体沿切缝方向优先传播的特性得到推迟,爆轰波经衰减后抵达切缝管,反射波的压力大幅减小。图11是切缝管内部空气域在切缝方向和垂直切缝方向的压力变化曲线。该区域的压力分布总体上表现为切缝方向的压力小于垂直切缝方向的压力,B2和B11测点的压力曲线在初始阶段趋势一致,但是B11测点的二次压力波动峰值明显高于B2测点,这是初始爆轰波和反射波叠加的结果。二次波动是初始爆轰波传播至切缝管内壁后反射的压缩波所致,这种反射波在切缝处对介质作用的压力明显小于垂直切缝处的压力。图12是切缝管外部空气域在切缝方向和垂直切缝方向的压力变化曲线。B4测点位于切缝方向,其压力波动分别由初始爆轰波、爆生气体和反射压力波所致。该处爆轰波的压力由于衰减而减小,而爆生气体在切缝方向逐渐累积,压力不断增大,由此可见不耦合装药结构加强了爆生气体对炮孔壁的准静态作用,减弱了爆轰波的冲击作用。B12测点位于垂直切缝方向,压力波动分别由透射的压力波、爆生气体沿炮孔壁与切缝管外壁的绕流和反射压力波导致。分析数据得出由爆轰波和爆生气体引起的压力,切缝方向的峰值分别是垂直切缝方向的2.4倍和3.3倍。从传播时间来看,同等距离处切缝方向的空气介质优先产生剧烈扰动,初始扰动时间比垂直切缝方向早3 μs。图13显示了孔壁在切缝方向和与切缝成45°方向处受到的径向应力变化。B6测点的应力峰值大于B9测点,这是切缝方向能量集中且优先释放的效果。t=5.8 μs时切缝管作用于孔壁导致B9测点出现二次应力峰值,在角度、时间和数值上与A9测点存在差异。

图10 炸药内部各测点压力曲线Fig.10 Pressure curves of measuring points in explosive interior

图11 切缝管内部空气域各测点压力曲线Fig.11 Pressure curves of the interior air of slotted pipe

图12 切缝管外部空气域各测点压力曲线Fig.12 Pressure curves of the external air of slotted pipe

图13 炮孔壁各测点径向应力曲线Fig.13 Radial stress curves of measuring points in borehole wall

4.3 不同装药结构爆破效果的对比分析

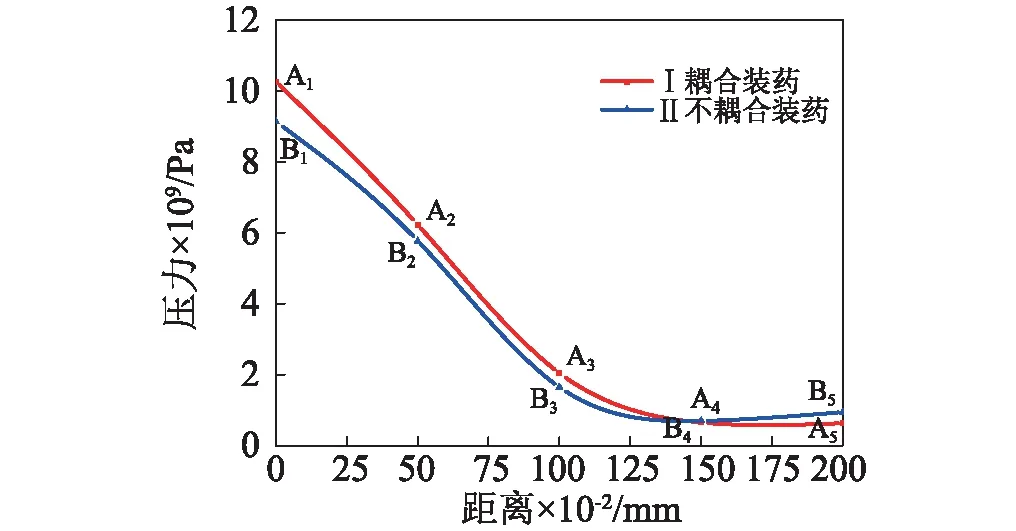

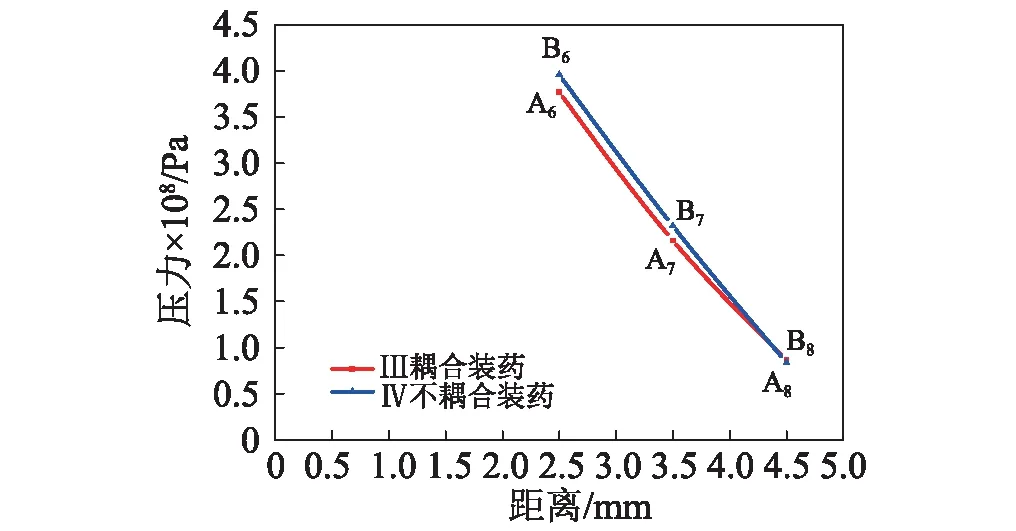

如图7所示,在两种装药结构切缝方向的空气域内各选定5个测点A1~A5和B1~B5,提取压力峰值,绘制压力峰值-距离曲线,见图14;在切缝方向的试件内部各选定3个测点A6~A8和B6~B8,提取径向应力峰值,绘制应力峰值-距离曲线,见图15。由图14可知,两种装药方式产生的压力峰值都先迅速下降,之后曲线I缓慢减小,曲线II略微升高。测点A1的值大于B1,这是由于耦合装药在切缝方向对炸药的约束更强导致的。在距炸药边缘1.5 mm范围内,耦合装药产生的压力峰值整体上大于不耦合装药产生的压力峰值,1.5~2.0 mm范围内压力分布刚好相反。采用耦合装药结构,爆生气体冲出切缝后向两侧扩散,消耗能量,而采用不耦合装药结构,切缝管对爆生气体的约束较晚,使其充分发展,携带的能量更高,从而加强了对炮孔壁的冲击作用。图15也表明爆炸初期,不耦合装药结构在试件的切缝方向形成更强的径向应力,定向爆破效果更好。

图14 空气域各测点压力对比Fig.14 Pressure comparison of measuring points in air field

图15 试件中各测点径向应力对比Fig.15 Radial stress comparison of measuring points in specimen

4.4 数值模拟与实验结果对比分析

切缝药包定向断裂控制爆破分为两个过程:一是炸药起爆至爆轰波和爆生气体作用于炮孔壁,二是炮孔壁受到强烈的冲击破坏产生定向扩展的动态裂纹。通过新型数字激光动态焦散线测试系统可以研究爆生裂纹的动态力学行为,然而前者不易直接观察,需要借助数值模拟再现切缝药包的爆轰冲击过程。由实验结果可知,主裂纹B1的初始应力强度因子和扩展速度均高于主裂纹A1。数值模拟结果显示,测点B5的压力峰值和测点B6的应力峰值分别高于A5和A6,这表明不耦合装药结构沿切缝方向的冲击作用更强,导致试件内部形成更高的应力集中,当达到材料的屈服极限时发生破坏,初始裂纹形成并且在应力波和爆生气体的共同作用下持续扩展,符合实验结果。

5 结 论

(1)切缝药包定向爆破效果显著,爆生主裂纹的扩展形式以拉伸断裂模式为主,爆生气体的楔入作用是裂纹持续扩展的重要驱动力。

(2)切缝管和透射压力波均对孔壁造成冲击破坏,在炮孔周边产生与切缝方向成一定角度的“X”交叉型次裂纹和微小的密集裂隙区,耦合装药比不耦合装药形成的角度更大,裂隙数量更多。

(3)采用切缝管内不耦合装药结构爆破时,爆生主裂纹的扩展距离更长,扩展速度和动态应力强度因子更大。

(4)数值模拟显示,不耦合装药结构使得爆轰波对炮孔壁的冲击作用降低,爆生气体的准静态作用加强。与耦合装药相比,能够增大试件在切缝方向的应力集中程度,提高爆生主裂纹的断裂力学参数。

参 考 文 献

[1] 罗勇,沈兆武.切缝药包岩石定向断裂爆破的研究[J].振动与冲击,2006,25(4):155-158.

LUO Yong, SHEN Zhaowu.Study on rock directional fracture blasting of Slotted cartridge[J].Journal of Vibration and Shock, 2006, 25(4): 155-158.

[2] 姜琳琳.切缝药包定向断裂爆破机理与应用研究[D].北京:中国矿业大学,2010.

[3] 张志雄,郭银领,李林峰.切缝药包爆破裂纹扩展机理研究[J].工程爆破,2007,13(2):11-14.

ZHANG Zhixiong, GUO Yinling, LI Linfeng, et al.Study on mechanism of crack growth of cutting seam cartridge blating[J].Engineering Blasting, 2007, 13(2): 11-14.

[4] 张志呈,肖正学,胡健.岩石断裂控制爆破切缝药管的参数研究[J].化工矿物与加工,2006,35(11):15-18.

ZHANG Zhicheng, XIAO Zhengxue, HU Jian, et al.Study on slotted pipe parameters in rock fracture controlled blasting[J].IM&P, 2006, 35(11): 15-18

[5] LANGEFORS U.The modern technique of rock blasting[M].Swe-den:Almqvist&Wiksells, 1983.

[6] 李显寅,蒲传金,肖定军.论切缝药包爆破的剪应力作用[J].爆破,2009,26(1):19-21.

LI Xianyin, PU Chuanjin, XIAO Dingjun, et al.Discussion on shear stress of cutting seam cartridge blasting[J].Blasting, 2009, 26(1): 19-21.

[7] 肖正学,陆渝生,张志程,等.切缝药包聚能效应的动光弹试验[J].解放军理工大学学报(自然科学版),2005,6(5):447-450.

XIAO Zhengxue, LU Yusheng, ZHANG Zhicheng, et al.Dynamic photoelasticity experiment on energy cumulative effect of slit charge [J].Journal of PLA University of Science and Technology(Natural Science Edition), 2005, 6(5): 447-450.

[8] WANG Y.Study of the dynamic fracture effect using slottedcartridge decoupling charge blasting[J].International Journal of Rock Mechanics and Mining Sciences, 2017, 96: 34-46.

[9] 高祥涛.切缝药包爆轰冲击动力学行为研究[D].北京:中国矿业大学 (北京), 2013.

[10] 魏晨慧,朱万成,白羽,等.不同地应力条件下切缝药包爆破的数值模拟[J].爆炸与冲击,2016,36(2):161-169.

WEI Chenhui, ZHU Wancheng, BAI Yu, et al.Numerical simulation on cutting seam cartridge blasting under different in-situ stress conditions[J].Explosion and Shock Waves, 2016, 36(2): 161-169.

[11] 杨仁树,许鹏,杨立云,等.缺陷介质切槽爆破断裂行为的动焦散线实验[J].爆炸与冲击,2016,36(2):145-152.

YANG Renshu,XU Peng,YANG Liyun,et al.Caustics experimental study of the fracture behavior of defective media with notched blasting[J].Explosion and Shock Waves,2016,36 (2):145-152.

[12] 岳中文,郭洋,王煦等.起爆时差对孔间裂纹扩展影响的动焦散实验研究[J].岩石力学与工程学报,2015,34(11):2293-2300.

YUE Zhongwen,GUO Yang,WANG Xu,et al.Dynamic caustics study of influence of delayeded initiation on crack propagation between boreholes[J].Chinese Journal of Rock Mechanics and Engineering,2015,34 (11):2293-2300.

[13] 杨仁树,丁晨曦,杨立云,等.节理对爆生裂纹扩展影响的试验研究[J].振动与冲击,2017,36(10):26-30.

YANG Renshu, DING Chenxi, YANG Liyun, et al.Experimental study on the effects of joints on the blasting induced cracks propagation[J].Journal of Vibration and Shock, 2017, 36 (10): 26-30.

[14] 岳中文,宋耀,邱鹏,等.冲击载荷下双预置裂纹三点弯曲梁动态断裂实验[J].振动与冲击,2017,36(4):151-156.

YUE Zhongwen, SONG Yao, QIU Peng, et al.A dynamic fracture experiment of a three-point-bend beam containing double pre-existing cracks under impact load[J].Journal of Vibration and Shock, 2017, 36 (4): 151-156.

[15] 李清,梁媛,任可可,等.聚能药卷的爆炸裂纹定向扩展过程试验研究[J].岩石力学与工程学报,2010,29(8):1684-1689.

LI Qing, LIANG Yuan, REN Keke, et al.Experimental study of propagation of directional cracks with shaped charge under blasting load[J].Chinese Journal of Rock Mechanics and Engineering, 2010, 29 (8): 1684-1689.

[16] MURPHY N, ALI M, IVANKOVIC A.Dynamic crack bifurcation in PMMA[J].Engineering Fracture Mechanics, 2006, 73(16): 2569-2587.

[17] YUE Z W, YANG L Y, WANG Y B.Experimental study of crack propagation in polymenthyl methacrylate material with double holes udder the directional controlled blasting[J].Fatigue & Fracture of Engineering Materials & Structures, 2013, 36(8): 827-833.

[18] 岳中文,邱鹏,王煦,等.切槽孔掏槽爆破机理动态焦散线实验研究[J].煤炭学报,2016,41(4): 858-863.

YUE Zhongwen, QIU Peng, WANG Xu, et al.Notched borehole cut blasting study by the method of dynamic caustics[J].Journal of China Coal Society, 2016, 41 (4): 858-863.

[19] PAPADOPOULOS G A.Fracture mechanics: the experimental method of caustics and the Det.-criterion of fracture[M].London: Springer, 1993: 134-204.

[20] Livermore Software Technology Corporation.LS-DYNA keyword user’s manual version 971[M].Livermore, C A, USA: Livermore Software Technology Corporation, 2007.