基于试验的锈蚀桥梁钢构件疲劳评估方法

林照远

(1.同济大学桥梁工程系,上海 200092; 2.上海船舶工艺研究所,上海 200032)

0 引 言

自19世纪初,欧洲建成链杆悬索桥以来,由于冶炼技术的发展及交通需求的增加,钢结构桥梁获得了极大发展,许多大都市内至今保有着早期钢桥。

然而,由于管理者们对钢结构锈蚀的危害性重视不足且桥梁防蚀技术手段落后,这些城市发展变迁的见证物均出现了不同程度的锈蚀问题。2007年美国明尼苏达州I-35w桥倒塌导致了13人死亡,40余辆车坠落密西西比河的惨剧,事后人们才发现该桥上积累的鸟粪加速了钢结构的腐蚀,是该灾难的帮凶。

对那些长期甚至是超期服役的钢桥来说,疲劳和锈蚀是其结构安全的主要影响因素。疲劳病害的最初研究是由德国工程师W.A.J.Albert于1829年前后完成的,随着研究的深入,人们逐步认识到了疲劳破坏的规律。Wohler.A提出了利用S-N曲线描述疲劳行为的方法[1];Miner.M.A提出了著名的疲劳线性累积损伤理论[2],Fisher.J.W则发展了疲劳细节分级方法[3]。这些研究已被应用于老钢桥的疲劳评定中[4-5]。然而,在世界范围内涉及钢桥锈蚀病害的研究都很少,已有研究通常忽略锈蚀对钢构件应力集中的影响[6~8],且这些研究关注的重点是钢构件的剩余强度[9]或是锈蚀分布形态[10],可资借鉴的文献[11]尚无法满足锈蚀钢桥疲劳评估的要求。

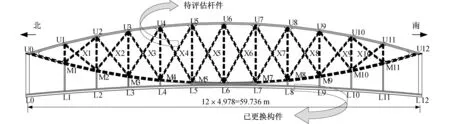

1 依托工程背景

上海市浙江路桥座落于苏州河上,迄今已有过百年的历史。它是世界上仅存的几座简支鱼腹式铆接钢桁梁桥之一,由于外形独特,年代久远,被列为文物保护对象。在环境、荷载等对结构的长期侵蚀与作用下,加之结构的自然退化,该桥钢构件出现了不同程度的锈蚀,特别是其下弦构件锈蚀程度较高。为此管理部门及时启动了桥梁大修工程,为了尽可能的维持结构原有风貌,并降低工程造价,在大修前对结构上的锈蚀构件进行疲劳评估,在保证结构安全的前提下,尽可能地保留桥梁原始构件。图1示意了浙江路桥的结构形状,以及在之前评估中判定需要更换的构件和本次疲劳评估中需要考虑锈蚀影响的构件。

由图1可知,在本次浙江路桥评估开始前,已有许多构件在之前的评估中明确需要拆除,因此考虑对已拆除构件进行疲劳试验的方式推测待评估构件的疲劳抗力。具体步骤如下:

(1) 选取锈蚀构件并加工成试验样件。

(2) 确定疲劳荷载,记录试件疲劳寿命。

(3) 研究锈蚀构件的疲劳寿命随锈蚀程度变化的规律,确定锈蚀构件的疲劳寿命评估方法。

(4) 实施疲劳寿命评估。

图1 浙江路桥及节点编号 Fig.1 Zhejiang Rd.Bridge and its node number

2 试验研究

2.1 试件选取

浙江路桥已使用超过百年,待评估构件已累积一定程度的疲劳损伤,选取试件时必须考虑这一影响因素。通过对之前的评估报告分析,浙江路桥的吊杆疲劳寿命最短,纵梁与横梁的疲劳寿命次之,而主桁弦杆及腹杆的疲劳寿命最高,因此在试验中选择疲劳损伤略大于带评定构件的纵梁腹板制作试件,如图2所示。加工试件时,应使锈蚀最严重截面落于试验中段,且使试件受力方向平行轧制方向。

2.2 疲劳试验

采用Zwick5100疲劳机按正弦曲线进行疲劳加载,试验应力比设为R=0.1,疲劳荷载峰值和谷值经过多次预试验,最终确定为14 kN和1.4 kN。

试验前利用测深规测量试件的最大蚀坑深度,与试件的设计板厚之比,记为失厚率ρt。试验后记录试件的疲劳寿命,试验结果列于表1中,由表中数据可见,在同等加载条件下,试件的疲劳寿命随着锈蚀程度增加而降低。

2.3 疲劳评估模型

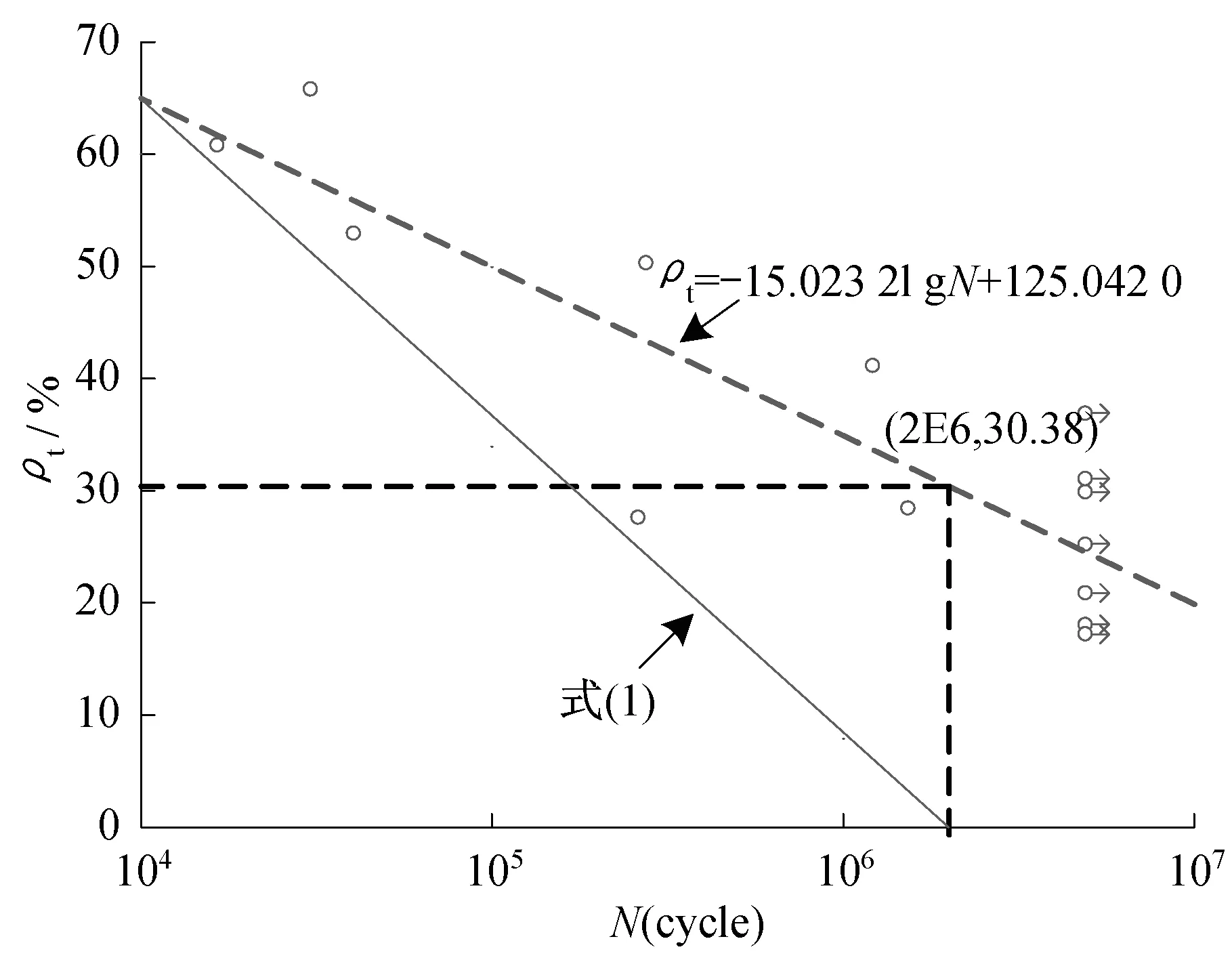

本次疲劳试验所用试件对应于欧洲规范Eurocode( prEn1993-1-9:2003)中的疲劳细节140,而试验中加载时疲劳应力幅为105 MPa,为便于分析,采用等疲劳损伤的原则将表1中的疲劳寿命按应力幅140 MPa进行折算,并将最终结果绘于图3中。由图可见,浙江路桥钢材的疲劳强度较高,在已累积百余年疲劳损伤且存在锈蚀的前提下,构件的平均疲劳强度仍较高,其对应于30%失厚率构件的疲劳强度达到2×106次。

图2 浙江路桥锈蚀钢纵梁及取样位置示意Fig.2 Corroded steel girder of Zhejiang Rd.Bridge and sampling position

表1 锈蚀试件的失厚率Table 1 Thickness loss rate of corroded specimen

图3 锈蚀试件的疲劳寿命及其拟合曲线Fig.3 Load cycles-ρt plots and fitting curve

为描述疲劳抗力随锈蚀程度变化的规律,根据试验结果偏保守地人为规定一条曲线(图3中粗实线所示),曲线下端对应于构件无锈蚀的情况,与欧洲规范相对应,按照疲劳细节的定义,选择所对应的循环次数2×106次,曲线上端对应于失厚率达65%的情况。此时,对应于140 MPa的疲劳寿命为104次。失厚率更高的情况在工程上已失去意义,为此不予考虑。

由以上分析,可得到构件在140 MPa应力幅作用下的疲劳寿命公式:

ρt=-28.248 lgN+177.993

(1)

根据式(1),构件锈蚀后在其对应于欧洲规范疲劳细节下的寿命为:

(2)

如果假设对所有疲劳细节,式(2)均成立,则结合式(2)和欧洲规范的疲劳曲线公式,可算得等效疲劳细节:

(3)

3 疲劳寿命评估

3.1 交通荷载模拟

为评估浙江路桥的寿命,应首先进行交通调查并对调查结果进行参数评估,确定车重、轴距、车头间距等关键车辆参数的概率分布,在此基础上应用Monte-Carlo方法产生虚拟车流,并通过影响线加载得到待评估杆件的应力历程,进而应用雨流法计数得到应力谱,该方法并非本文研究的重点,可参见相关文献的介绍[12]。

3.2 病害检测

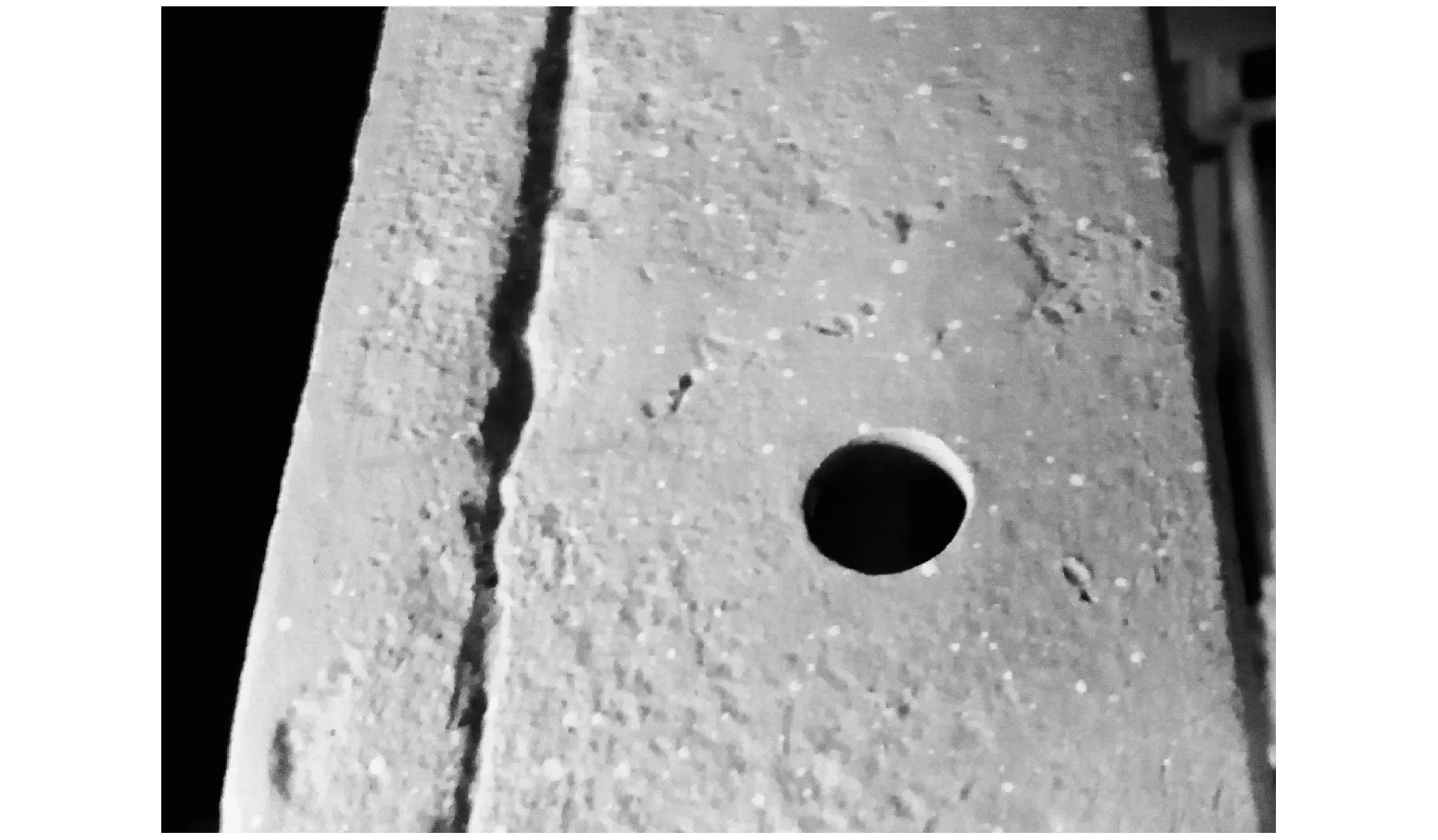

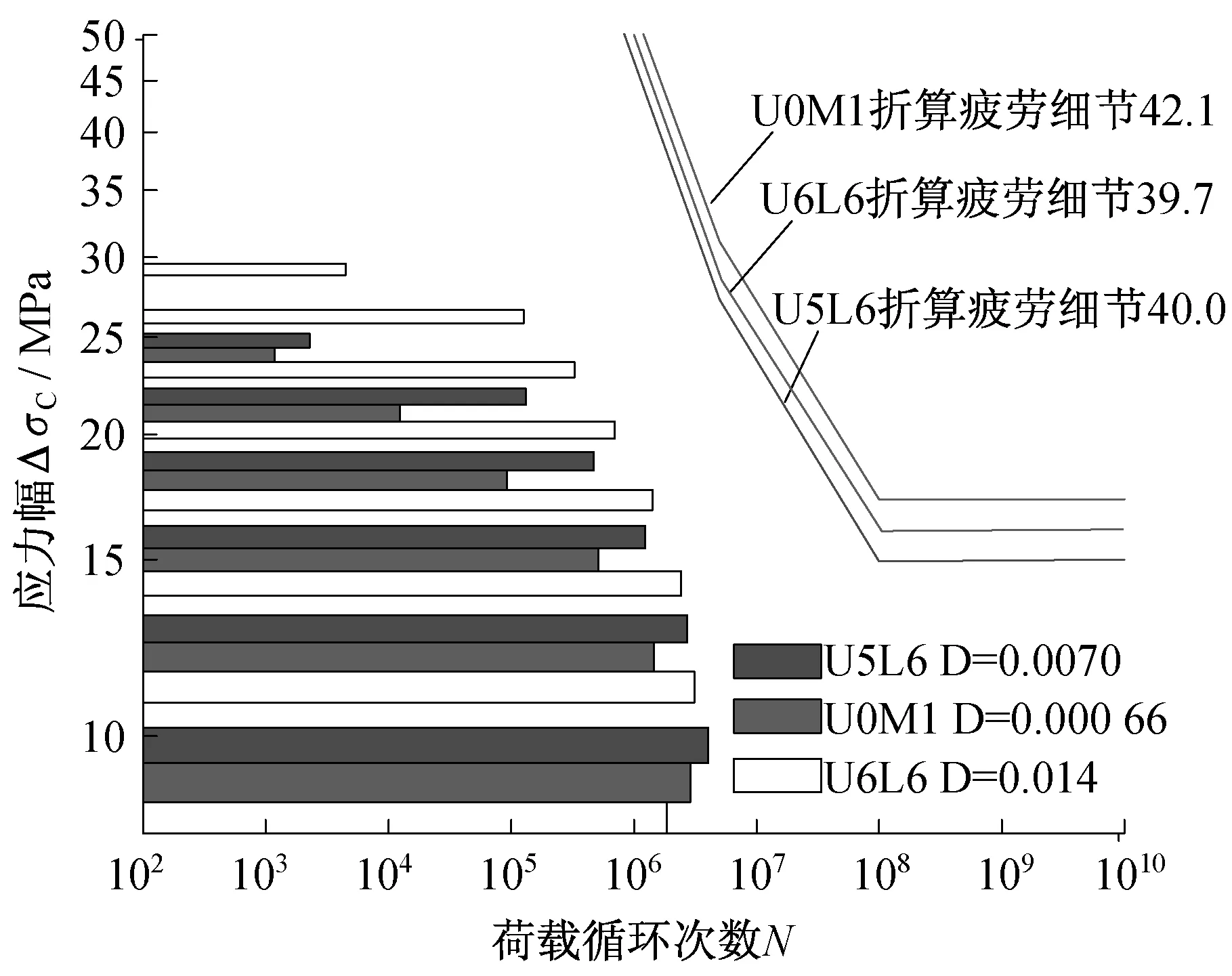

利用浙江路桥大修机会对各构件进行细致的病害检测,并对发现锈蚀的构件进一步利用测深规及游标卡尺测量构件的失厚率,实测发现浙江路桥下弦杆锈蚀主要发生在缀条与杆件翼缘角钢接触面上,在这些部位存在大面积蚀坑,最大锈蚀深度大约可达2 mm,偏保守地都取2 mm,如图4所示。由此可算得U6L6、 U0M1、 U5L6构件失厚率分别为14.0%、12.6%、15.7%,而弦杆铆钉结构在未锈蚀时的疲劳细节为71 MPa,因此,考虑锈蚀的条件下的等效疲劳细节分别为39.7 MPa、42.1 MPa、37.0 MPa 。

图4 杆件蚀坑照片Fig.4 Photo of steel member corrosion pit

3.3 评估分析

本次浙江路桥大修工程的设计目标是继续按现有交通状况正常运营50年,因此模拟50年交通荷载作用下构件的应力谱,将主要待评估杆件的应力谱与其疲劳曲线绘于图5中,可见现有评估杆件均可满足使用要求。

4 结 论

本文以浙江路桥为例,通过对锈蚀钢构件失厚率和疲劳寿命研究,可得出如下结论:

(1) 锈蚀失厚率ρt越大,则疲劳寿命N越低,且前者与后者的对数成负相关的关系。

图5 吊杆应力谱及疲劳评估Fig.5 Stress spectrum and fatigue evaluation of hanger

(2) 在试验数据基础上提出了偏保守的疲劳寿命折减计算规则以及计算锈蚀构件等效疲劳细节的方法。

(3) 由等效疲劳细节及疲劳强度曲线,根据Miner准则可以偏保守地预测锈蚀钢构件的疲劳寿命。

受依托工程工期、试件来源以及研究资金的限制,本项研究未能比较板厚、材质、疲劳细节、腐蚀环境对锈蚀构件疲劳寿命的影响,因此研究结果仅应用于浙江路桥大修工程。为进一步验证本疲劳评估方法的可行性,有必要再后续研究工作中进一步扩大试验范围,提高本方法的适用范围。

参考文献

[1] Wohler A.Ueber die festigkeits-versuche mit eisen und stahl[M].Bauwesen,1870,20:73-106.(in Germans)

[2] Miner M A.Cumulative damage in fatigue[J].Journal of Applied Mechanics,1945,12(3):159-164.

[3] Fisher J W,Yen B T,Wang D.Fatigue strength of riveted bridge members[J].Journal of Structural Engineering,1990,116(11):2986-2981.

[4] 王春生,陈惟珍,陈艾荣,等.既有钢桥工作状态模拟与剩余寿命评估[J].长安大学学报(自然科学版),2004,24(1):43-47.

Wang Chunsheng,Chen Weizhen,Chen Airong,et al.Working state simulation and residual life assessment of existing steel bridge[J].Journal of Chang’an University (Natural Science Edition),2004,24(1):43-47.(in Chinese)

[5] 徐俊,王志平,陈惟珍.老龄桁架桥的检测评估方法[J].桥梁建设,2010 (6):21-24.

Xu Jun,Wang zhiping,Chen Weizhen.Inspection and evaluation method for old steel truss bridges[J].Bridge Construction,2010(6):21-24.(in Chinese)

[6] Sharifi Y,Paik J K.Ultimate strength reliability analysis of corroded steel-box girder bridges[J].Thin-Walled Structures,2011,49(1):157-166.

[7] Kayser J R,Nowak A S.Capacity loss due to corrosion in steel-girder bridges[J].Journal of Structural Engineering,1989,115(6):1525-1537.

[8] Kayser J R,Nowak A S.Reliability of corroded steel girder bridges[J].Structural Safety,1989,6(1):53-63.

[9] Xu J,Chen W,Yan B.Improved quality assessment procedure for old truss bridges according to measuring data[J].Stahlbau,2014,83(12):905-912.

[10] Nguyen X T,Nogami K,Yoda T,et al.Corrosion evaluation of gusset plate connection removed from steel truss bridge[C].IABSE Symposium Report.International Association for Bridge and Structural Engineering,2015,104(20):1-8.

[11] Adasooriya N D,Siriwardane S C.Remaining fatigue life estimation of corroded bridge members[J].Fatigue & Fracture of Engineering Materials & Structures,2014,37(6):603-622.

[12] 王春生,陈惟珍,陈艾荣.老龄钢桥工作状态模拟与疲劳寿命[J].桥梁建设,2003(5):5-8.

Wang Chunsheng,Chen Weizhen,Chen Airong.Working condition simulation and fatigue life of aged steel bridge[J].Bridge Construction,2003(5):5-8.(in Chinese)