硬线70钢表面结疤成因分析

关文博, 齐治畔, 朱 嘉, 孔祥涛

(1.山西建邦集团通才工贸有限公司, 山西 临汾 043400; 2.首钢集团有限公司技术研究院,北京 100043)

山西建邦集团通才工贸有限公司钢厂在轧制70钢线材产品时,线材表面出现结疤和堆钢的生产事故,而且从外观看,存在多种结疤缺陷类型。为此,对钢轧各工序工艺情况进行全面分析,并对铸坯及缺陷材取样进行能谱和电镜分析。通过分析,找出了产生结疤的原因,并提出了具体的解决措施。

1 线材表面的宏观形貌

结疤是线材表面与线材基体部分或完全分离的金属翘皮,有文献将结疤的形成分为三个阶段,包括铸坯的缺陷、轧制过程的延伸以及冷却过程中翘起[1]。而也有文章指出关于结疤的原因是一个复杂的过程,既有结疤原因的界定,又有技术与设备的问题,需要进行系统管理[2]。

70钢在进精轧机前发生堆钢和开裂,线材表面有明显的结疤现象:肉眼观察可以发现里面有类似异金属压入,四周轮廓清晰[3]。且结疤部分的锈蚀颜色与基体不一致。从照片上看开裂盘条的开裂处,有明显的硬质异金属嵌入,并且异金属的锈蚀颜色发红(见图1);酸洗后的盘条颜色一致(见图2)。

图1 原始盘条断丝

图2 酸洗后的劈裂钢丝

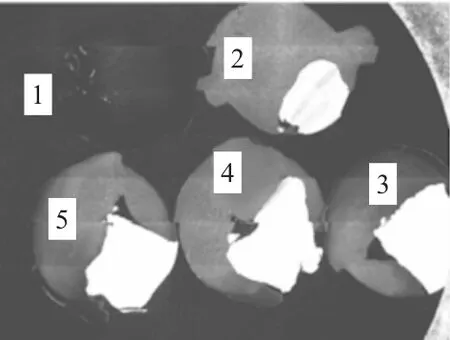

对劈裂的断头采用线切割进行镶嵌制样。采用经过5%的硝酸酒精进行腐蚀后,两种组织颜色有明显的不同(见图3和图4)。

图3 典型断头组织照片

图4 典型断头横剖面照片

2 缺陷部位成分、组织分析

扫描电镜是金属材料性能评价及新材料研发过程中必不可少的研究手段,可以分析材料的成分、组织、夹杂物和合金元素。

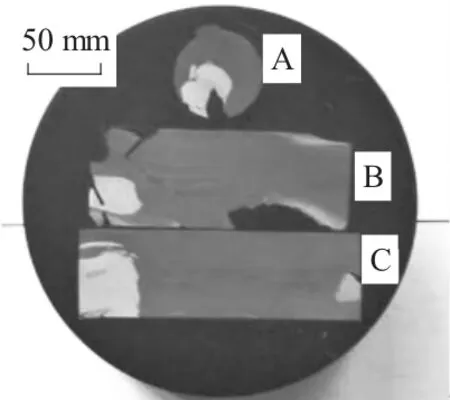

下页图5中的试样4的扫描电镜成分出现明显的铬峰,侵蚀后的组织为典型高碳钢亚共晶铸铁的显微组织。基体组织为70钢的索氏体组织加上少量的铁素体组织。

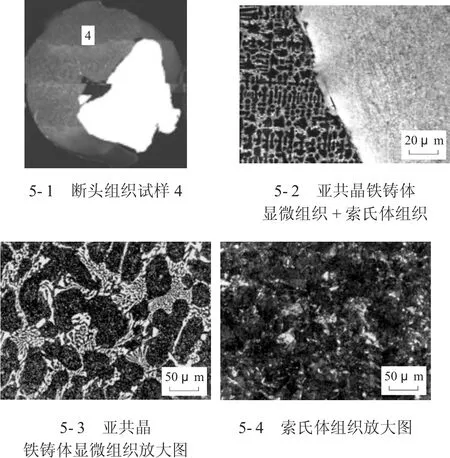

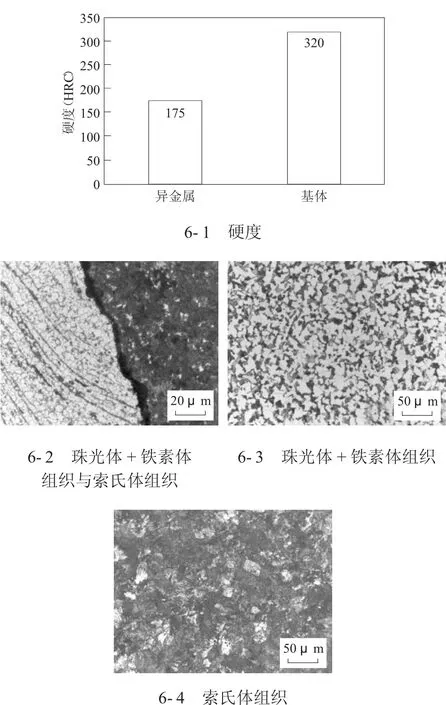

从下页图6可以看出,图4中的试样A、B、C侵蚀后的组织为典型珠光体+铁素体组织、高碳钢亚共晶铸铁的显微组织。基体组织为70钢的索氏体组织加上少量的铁素体组织。

图5 断头组织试样4的形貌分析

图6 图4的形貌分析

金属的硬度是评定金属材料力学性能常用指标之一,硬度试验可以反映金属材料在不同化学成分、组织结构及热处理工艺条件下性能的差别。经过HR-150DT洛氏硬度计硬度仪测试:低碳钢组织的硬度值(HRC)为 170~180,平均为 175;基体组织的硬度(HRC)为 315~345,平均硬度(HRC)为 320。

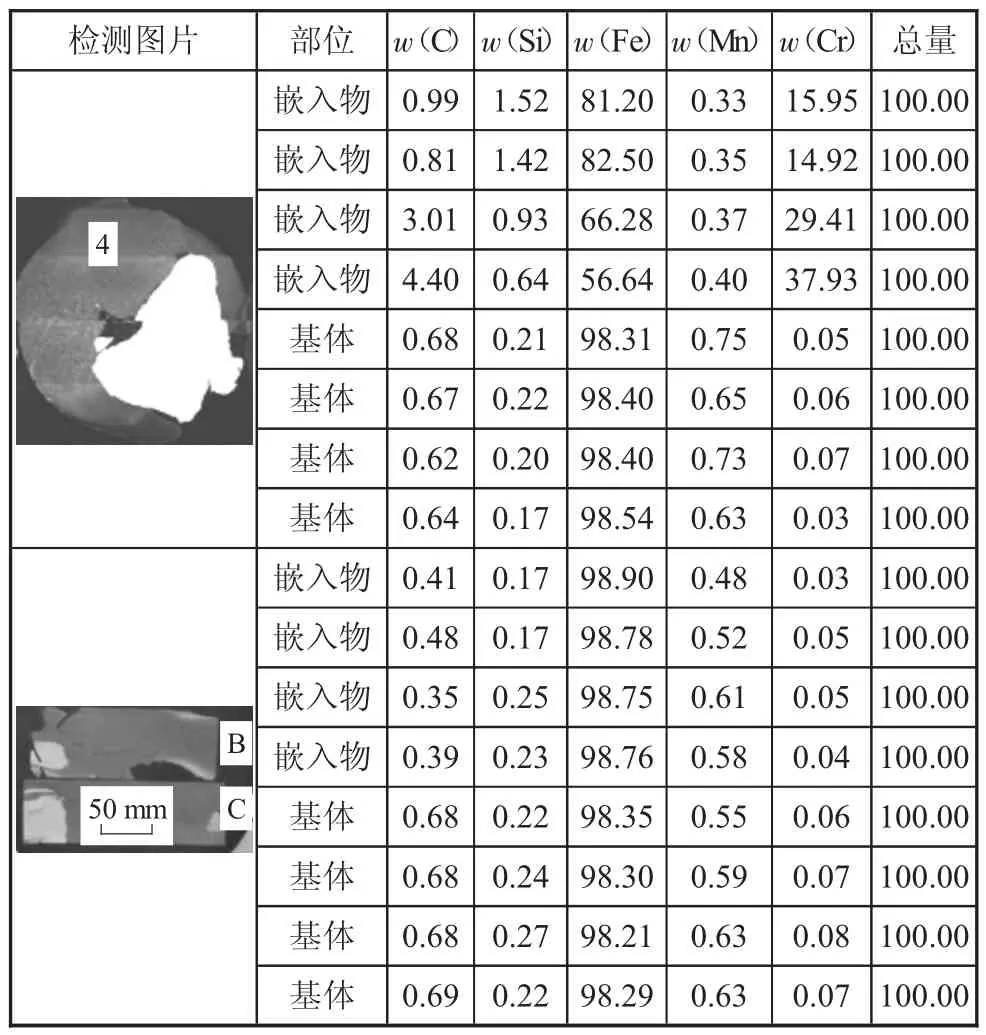

通过电子探针对轧材的横截面和纵截面进行成分定量分析可知,本次发生堆钢异金属嵌入物为两种(见表1):一种嵌入物是高碳高铬的金属,w(C)=0.99%~4.40%,w(Cr)=15.95%~37.93%,w(Si)=0.64%~1.52%,w(Mn)=0.33%~0.40%;另外一种嵌入物是中碳钢成分,w(C)=0.35%~0.41%,w(Mn)=0.48%~0.58%。

表1 检测的电子探针结果分析 %

3 线材表面结疤原因分析

70钢在进精轧前发生堆钢,而且压入的异金属是冷态,在轧制温度下硬度远远大于轧件本身的硬度。

究其异金属的来源,主要有三方面的来源:

首先,轧机轧辊滚动体环形破碎脱落在轧制过程中压入高温的轧件上面,造成堆钢和结疤事故;其次,轧机修复时堆焊材质随着过钢量的增加,疲劳破损,在轧制过程中压入轧件;最后是铸坯自身质量问题,铸坏自身含有高温难溶物质,在终轧最终变形中暴露出来,导致轧材堆钢和开裂。

为防止类似事件的发生,不应使用锈蚀严重的轧辊,以改善轧辊材质;及时更换磨损的轧辊和轧槽;经常检查和清除轧槽中的氧化铁皮。

4 结论

1)造成70钢堆钢和结疤的异金属成分是外来高碳高铬硬质合金物质和中碳钢成分的物质,其来源可能源于轧辊滚动体疲劳破损和修复的轧辊焊材物质。

2)现场应加强设备维护和铸坯质量管理,以避免类似事故的发生。

[1]钱卫忠.线材表面结疤的控制.江苏冶金[J].2003,31(3):40-42.

[2]彭锋.高速线材表面结疤原因研究与控制对策[C]//2011年中南泛珠三角十一省(区)炼钢、连铸学术年会论文集.广州:广东省金属学会炼钢连铸委员会,2011.

[3]龚桂仙.钢铁产品缺陷与失效实例分析图谱[M].北京:冶金工业出版社,2012.