航空机载减速器电机与蜗杆传动结构优化设计与研究

段素爽,汤重阳, 王文凤, 王振全

(北京青云航空仪表有限公司,北京 100086)

0 引言

电机与蜗轮蜗杆传动作为航空机载减速器第一级传动结构,在高振动、高温度环境下其结构性能的优劣直接影响产品的使用寿命和飞机的安全性,所以航空机载产品的设计结构优化与装配研发过程至关重要。本文以寿命作为设计准则及综合评价标准,对航空机载减速器的电机与蜗杆传动组件性能进行设计分析研究。

1 航空机载减速器电机传动设计及断裂失效分析

1.1 电机传动结构设计

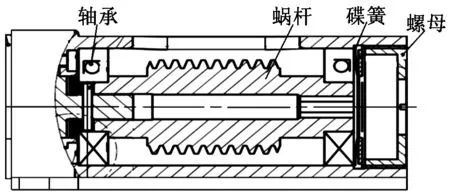

图1为电机传动组件。针对工作环境温度为-60 ℃~150 ℃的使用要求,确定电机采用高温电机,可耐温度高达200 ℃。同时为保证电机工作时散热良好,在电机安装时与外壳充分接触,并在电机与安装空腔内填充导热硅脂;电机轴直接插入蜗杆轴的孔内滑配合,蜗杆另一端采用成对装配的向心推力轴承进行定位预紧。

1.2 故障现象及模式

在与飞控系统联试的过程中,减速器(如图2所示)运转出现输出轴不转或间歇性停止现象,噪声较大,有剧烈磨损的声音。拆解减速器外壳发现蜗杆不能连续转动,进一步在装配车间分解该减速器后,发现电机轴断裂,位置处于紧靠电机前端轴的轴承端面处(如图3所示),用5倍放大镜观察,断口大部分断裂处形状规则,属于典型的疲劳断裂。

1.3 故障原因分析

1.3.1 电机轴受力分析

根据机载减速器的设计结构,电机轴受到的力有:①传递扭矩的剪切力;②电机轴与蜗杆轴因为加工和装配不对准造成的回转弯曲循环应力;③蜗杆推进蜗轮时由压力角形成的径向力。在电机轴受到的这些力中第一项是必要的,而第二、三项属于附加力,特别是不同轴度较大时,将使第二项弯矩循环作用更为明显,这虽然可以通过提高零件的加工精度和装配同轴度缓解,但无法彻底消除,所以只能改变电机传动的结构。

图1电机传动组件图2减速器结构示意图图3电机故障位置

电机的输出轴直径为Φ4 mm,只允许距离电机端面5 mm处有不大于25 N的径向力。由表1中的机载减速器蜗轮蜗杆载荷分布可知,电机轴所受径向力小于额定值。

表1 蜗轮蜗杆载荷分布

150 ℃高温下,在电机处于最大转速时承受的扭矩为:

Mmot最大=Pmot最大/ωmot.

(1)

其中:Pmot最大为电机功率,Pmot最大=4 680 W;ωmot为电机角速度,ωmot=373.75 rad/s。

将数值代入式(1)计算得:Mmot最大=12.5 N·m。150 ℃高温下工作时电机的扭矩小于额定值18 N·m。

1.3.2 轴承位置间隙对传动性能的影响

针对电机蜗杆传动过程中噪声较大的问题,主要考虑以下两点:①蜗杆与电机轴打销钉固定后蜗杆跳动太大;②图1中的轴承采用定位预紧方式,在使用过程中其相对位置是不会改变的,由于工作温度的变化会引起轴、轴承座尺寸以及轴承间的定位部件尺寸变化,从而产生噪声。温升引起间隙改变,直接影响轴承预紧力变化,缩短轴承使用寿命,进而影响机载减速器整体的性能指标。轴承预加载荷(间隙)与寿命系数的关系如图4所示。

2 电机传动结构改进方案与解决措施

2.1 结构优化设计

为解决轴承安装在蜗杆同一端跨度较大的问题,将角接触球轴承布置在蜗杆两端,这样受力均匀,而且这两个轴承采用同一个支架进行固定,有效地避免了由于不同轴给轴承带来附加载荷的影响。蜗杆上的轴承优化布置如图5所示。

图4 轴承预加载荷(间隙)与寿命系数的关系

电机与蜗杆的连接采用柔性连接(如图6所示),蜗杆开槽,电机轴与蜗杆通过圆柱销(Φ1.5 mm)构成微型联轴节,当出现加工或者装配误差时,联轴节允许存在一定的不同轴度,电机不再承担蜗杆造成的弯矩。而且这种结构使装配难度下降,联轴节存在的微小间隙通过减速之后对机构精度无影响。

图5蜗杆上的轴承优化布置图6蜗杆与电机连接方式优化

在电机传动结构改进设计中,采用碟形弹簧进行定压预紧(如图7所示),角接触球轴承其相对位置在使用过程中会随转速及外载的变化而有所变化,但预紧力的大小是由预紧装置本身决定的,所以其值基本不变,并且不受工作温度的影响。

图7 轴承预紧方式

2.2 轴承装配及预紧力的确定

合适的预紧力可以增加轴承的刚度,提高旋转精度、降低振动噪声、延长使用寿命。本机载减速器的电机传动中角接触球轴承预紧力估算公式为:

F= 1.58Rtanα±0.5A.

(2)

其中:R为作用于轴承上的径向载荷,R=4.614 N;A为作用于轴承上的轴向载荷,A=25.244 N;α为轴承公称接触角度,α=15°。

式(2)中,“+”用于轴向载荷使原有过盈值减小的轴承;“-”用于轴向载荷使原有预过盈量加大的轴承,轴承的最小预加载荷按照所求数值中最大值选取。将数据代入式(2)计算得:F=10.7 N、F=14.6 N,取预紧力F=14.6 N。

对电机蜗杆传动组件进行通电测试,并通过调整螺母控制碟簧预紧力大小。角接触球轴承实际预紧力F′与位移关系为:

F′=F1-f=Kx-f.

(3)

其中:F1为施加载荷;f为摩擦力;K为碟簧弹性系数;x为碟簧位移量。

实际装配过程中,测量得到的预紧力数值范围如表2所示。由表2可知,角接触球轴承需要施加预紧力大小在12 N~17 N之间。

表2 测量得到的预紧力数值范围

2.3 电机传动结构优化后仿真分析

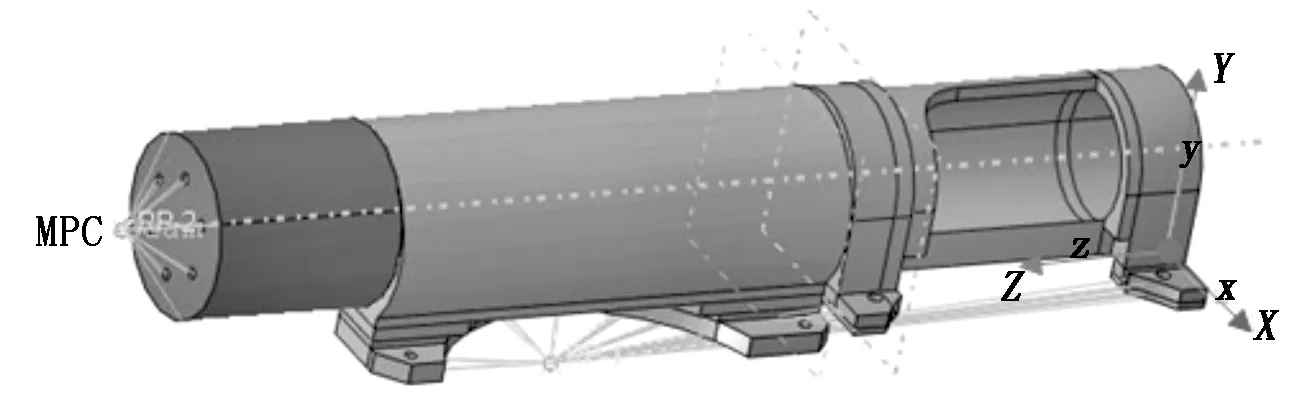

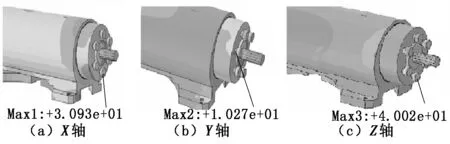

按照40g的冲击强度对电机传动组件进行应力分析。分析组件及坐标方向如图8所示,电机受力情况如图9所示。

图8 分析组件及坐标方向

图9 电机三轴向应力分析结果

由图9应力分析结果可知,优化后的电机传动结构满足强度和刚度要求,并且耐久试验验证满足寿命指标。

3 结语

经过优化设计的电机蜗杆传动结构在受到振动冲击载荷和高温作用下提高了抗变性能,避免了运转过程中温升的影响,找到了机载减速器在结构受限、尺寸受限的情况下机构寿命难以保证的解决方案。

参考文献:

[1] 龚建华,修忠文.机动车传动系统零件载荷设计计算探讨[J].可靠传输,2003(3):50-52.

[2] 张利中.角接触球轴承安装预紧浅析[J].哈尔滨轴承,2011(2):59-61.

[3] 姜韶峰,刘正士,杨孟祥.角接触球轴承的预紧技术[J].轴承,2003(3):1-4.

[4] 张朝晖. ANSYS 11.0结构分析工程应用实例解析[M].北京:机械工业出版社,2009.