ZQ216/135大管径高扭矩钻杆动力钳的研制

缪红建,王宏军,陆海涛,姜勇兵

(江苏如石机械有限公司,江苏 如东 226406 )

1 现有钻杆动力钳需要解决的问题

随着石油资源的不断枯竭,钻井深度不断增加,钻杆直径不断扩大,现有的钻杆动力钳存在以下需要解决的问题:

(2) 最大作用扭矩偏小:随着钻井深度的不断增加,连接钻杆接头与卸开钻杆接头需要的扭矩也相应增加,现有的钻杆动力钳最大工作扭矩仅为125 kN·m,时常会在深井作业过程中发生卸不开钻具接头丝扣的现象,因此需设计出具有更大扭矩的钻杆动力钳。

(3) 扭矩测量不准确:现有的钻杆动力钳扭矩表显示的工作扭矩仅为液压系统工作压力换算而得到的理论值,实际作用到钻杆接头上的工作扭矩因机械效率、液压效率等各种因素的影响与实际扭矩相差较大[1],影响钻杆接头丝扣连接的质量控制。

(4) 安全性不足:由于钻工操作钻杆动力钳时可能会有误操作的情况发生,一旦发生误操作就可能会发生人身伤害事故,所以设备的安全性有待提高[2]。

(5) 钳头工作扭矩值不能保存:传统的钻杆动力钳工作扭矩只能在压力扭矩表中读出,不能传输与保存,对追溯管具丝扣连接质量不利。

2 ZQ216/135新型钻杆动力钳技术分析

2.1 主要技术参数

本文研制的ZQ216/135新型钻杆动力钳主要技术参数如下:

Φ127 mm~Φ215.9 mm);

最大工作扭矩(kN·m):135;

前后移送距离(mm):1 500;

垂直升降距离(mm):430。

2.2 结构设计

图1为ZQ216/135钻杆动力钳结构示意图。下钳3夹紧井口处的钻杆接箍,使之保持不动,上钳1夹持上部钻杆接头并带动上部钻杆旋转,从而完成钻杆接箍的上扣或卸扣作业;液压马达5将液压能转化为机械能输出,通过传动系统(行星变速箱、齿轮变速箱)的减速传动带动钳头旋转,从而带动钻具旋转,完成上扣或卸扣作业;行星变速箱6可以使钻杆动力钳以高档或低档状态运行;钳身通过移送气缸11在井口位置和待机位置间切换,当移送气缸11伸出时,推动钻杆动力钳到达井口工作位置,当钻杆动力钳完成钻杆接箍的上扣或卸扣动作后,移送气缸11缩回,带动钻杆动力钳离开井口,让出空间以进行其他井口作业;升降机构4可以改变钳身高度以适应钻具接箍高度;扭矩测定系统7用来测定动力钳产生的实际工作扭矩,从而可以提高钻具丝扣的连接质量;液压控制系统10一方面给钻杆动力钳提供液压油,另一方面可以驱动升降液缸;气动控制系统8控制钻杆动力钳的换档、前后移动、下钳夹紧等动作。

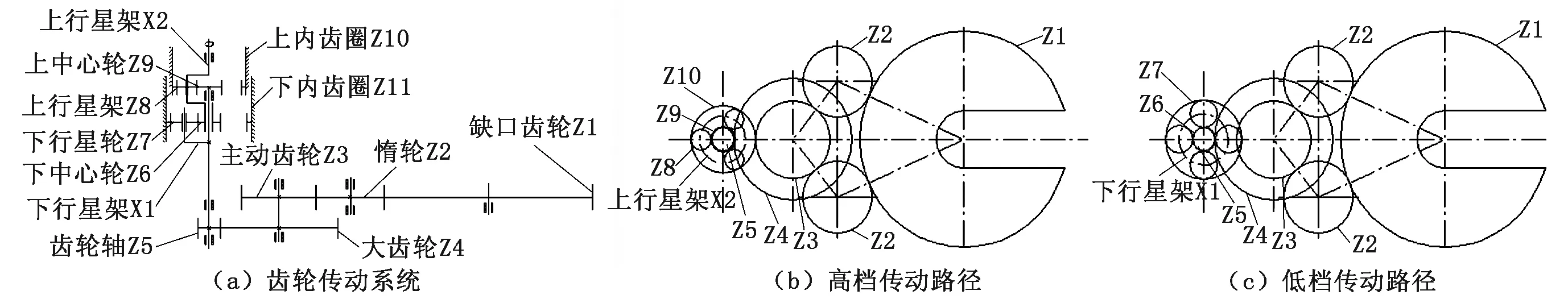

2.3 传动系统设计

图2为ZQ216/135钻杆动力钳的传动系统。液压马达的速度和扭矩传递到上行星架X2,通过气胎离合器的高低档切换后传递到齿轮轴Z5,再经Z5/Z4和Z3/Z1两级齿轮减速后从Z1输出,从而控制动力钳以较高的转速和低扭矩完成快速旋扣作业或以较低的转速和大扭矩完成紧扣(崩扣)作业;惰轮Z2用来实现对开口齿轮传动机构的“过缺口”[3],当一个惰轮运转到开口齿轮的开口位置时,另一只惰轮进入啮合位置,从而保证了整个齿轮传动机构的连续运转。

1-上钳;2-壳体安全门;3-下钳;4-吊升装置;5-液压马达;6-行星变速箱;7-扭矩测定机构 ; 8-气控系统;9-刹带组件;10-液控系统;11-移送气缸

2.4 扭矩测定系统设计

现有的钻杆动力钳扭矩是通过计算得到液压马达在工作压力下的输出扭矩,再分别乘以高档和低档下的总传动比,并考虑效率的因素得出的,这种方式显示的扭矩为理论值,而每台钻杆动力钳所受液压系统的效率、背压及机械传动的效率均不一样,所以实际工作扭矩与理论值相差较大,对钻杆丝扣的连接质量影响较大。为了解决现有钻杆动力钳扭矩显示不准确的问题,ZQ216/135钻杆动力钳采用了扭矩测量装置[4]。扭矩测量装置中的行星变速系统的内齿圈通过气胎离合器固定在上壳体上,动力钳工作时气胎离合器在压缩空气的作用下抱紧内齿圈外圆,内齿圈承受的传动扭矩通过气胎离合器传动到上壳体上,使上壳体产生转动的趋势;测矩液缸安装在动力钳的上壳体与下壳体之间,阻止上壳体转动;扭矩使上壳体产生圆周力,该圆周力由测矩液缸承受,通过测量测矩液缸内的液压力即可以得到内齿圈的工作扭矩,从而得到钻杆动力钳作用在钻杆接头上的工作扭矩;工作扭矩通过数显表显示并可远程传输到司钻房,方便钻工对钻具丝扣连接扭矩实现精确控制,能够提高丝扣连接质量,延长钻具使用寿命。此结构的扭矩测量装置已获得国家发明专利授权,专利号为ZL2006 1 0098182.6。

图2 ZQ216/135钻杆动力钳传动系统

2.5 液压与气动原理

图3为ZQ216/135钻杆动力钳液气原理。本钻杆动力钳采用液压油作为动力钳钳身高度调节、液压马达旋转的动力源,动力钳的升降系统内采用了平衡阀3,确保在钻杆动力钳工作过程中动力钳不会下降;液压马达工作回路中设置了上扣溢流阀7,通过调节上扣溢流阀7的工作压力从而从源头限制动力钳的输出扭矩,保证钻杆接头不致于被过高的上扣扭矩损坏丝扣。

动力钳采用压缩空气作为钳身移送、背钳夹紧、高低档切换、安全门启闭的动力源,通过液气联合控制实现钻杆动力钳各动作间的逻辑互锁,即当下钳夹紧气缸11未动作,动力钳下钳未夹紧钻杆时,气动安全门气缸10也不动作,动力钳安全门开启,移送气缸12可以前后移动不受阻碍,同时液压油通过液气互锁阀块1直接回油,液压系统不能工作;当下钳夹紧气缸11动作,动力钳下钳夹紧钻杆后,安全门自动关闭,液气互锁阀块1在压缩空气的控制下流向钻杆动力钳工作回路,此时液压马达6和升降液压缸4方可在各自换向阀(2和5)的操纵下动作,同时动力钳移送气缸12气路被截止,移送气缸12不能动作。液气互锁设计提高了操作安全性,杜绝了由于误操作带来的人身伤害和设备损坏。

2.6 技术特点及关键技术

ZQ216/135钻杆动力钳的技术特点及关键技术如下:

(1) ZQ216/135钻杆动力钳是目前国内夹持管径范围最大、钳头输出扭矩最高的钻杆动力钳,能够满足现行标准下的所有钻杆接头的上扣与卸扣工作要求。

(2) 针对现有动力钳安全性不够的问题,本动力钳通过液气系统的逻辑设计保证了操作的安全性;通过在上钳旋转部位加装防护罩,隔开了操作人员与设备旋转部位,提高了人身安全性和设备安全性。

(3) 针对动力钳扭矩测量不准确的问题,本动力钳通过扭矩测量液缸来测量上壳体与下壳体之间的相互作用力,从而能够比较精确地得出动力钳的实际工作扭矩,钻杆接头丝扣连接质量高。

(4) 针对动力钳的扭矩不能传输与保存的问题,本动力钳通过将动力钳的扭矩数字化,从而将扭矩采集并传输到司钻房保存,可以对每个钻杆接头的工作扭矩进行追溯,保证整口井的钻杆接头连接可靠。

1-液气互锁阀块;2-升降操纵阀;3-升降平衡阀;4-升降液压缸;5-液压马达操纵阀;6-液压马达;7-上扣溢流阀;8-扭矩测定液压缸;9-扭矩显示表;10-安全门气缸;11-下钳夹紧气缸;12-移送气缸;13-气胎离合器;14-气包

3 关键部件的受力分析与强度计算

3.1 钳头夹紧机构受力分析

钻杆动力钳钳头夹紧机构为开口型式,以方便钻具进入到动力钳中心以及作业完成后退出动力钳。执行钻具上卸扣的部件为浮动式上钳、颚板组件等,浮动式钳头组件受力大、作业环境恶劣,而且钳头的开口结构使之容易产生变形,因此钳头的强度和刚度较大程度上决定了动力钳的作业效果及使用寿命。

钳头夹紧机构由浮动式钳体2、坡板1和颚板3、滚子5等组成(如图4所示),其作用是实现颚板对管柱的夹紧动作,在设计时采用内凹形坡板和滚子来构成滚子直动从动件凸轮机构[5],装有滚子的颚板组件沿着内凹线坡板做上坡运动,从而逐渐靠近钻杆接头实现夹紧。

本文以动力钳的最大夹持管径Φ216 mm的颚板作为分析研究对象,其受力状况如图4所示。图4 中,O1、O2分别为坡板内圆弧几何中心;N1、N2分别为坡板施加给滚子的正压力,N1=N2;F1、F2分别为坡板与滚子间的摩擦力,F1=F2=N×f(f为滚动摩擦因数,f=0.001,N=N1=N2);O1O、O2O分别为正压力N1、N2对钻具中心的力臂,O1O=O2O=27.5 mm;L1、L2分别为摩擦力F1、F2对钻具中心的力臂,L1=L2=197 mm。

当动力钳对钻具施加最大扭矩135 kN·m时,根据图4可知,当颚板沿着坡板内轮廓曲线运动时,由于坡板的轮廓曲线曲率中心与钻杆接头的中心并不在同一中心线上,存在一定的偏心量,因此随着颚板的运动逐渐靠近钻杆接头,从而夹住钻杆接头并对其施加扭矩T,扭矩T即为坡板对颚板的正压力、坡板面对滚子的摩擦力共同作用在钻杆上的结果。扭矩T的计算公式为:

T=N1×O1O+N2×O2O+F1×L1+F2×L2=135 kN·m.

(1)

1-坡板;2-浮动式钳体;3-颚板;4-钳牙;5-颚板滚子

将此合力R分解为作用扭矩的切向力Rx(力的作用线切于以钻杆接头为中心,圆周在颚板滚子与坡板接触点的圆,作用点为滚子与坡板的接触点)与夹住钻具的径向力Ry(力的作用线为接触点指向钻杆中心的连线,作用点为坡板与滚子的接触点)可得:Rx=R·sinα,Ry=R·cosα。其中,α为夹住钻具的径向分力Ry与作用合力R间的夹角,α=7.93°。将数值代入计算得Rx=336.22 kN,Ry=2413.7 kN。

通常所说的切向力与径向力的比值即切径比[6]等

于336.22÷2 413.7=0.139 3=tan7.93,这样的切径比能够使牙板有效地夹持钻杆接头的外表面而不在大扭矩下发生打滑现象,从而提高钻杆接头丝扣的连接质量和工作的可靠性。

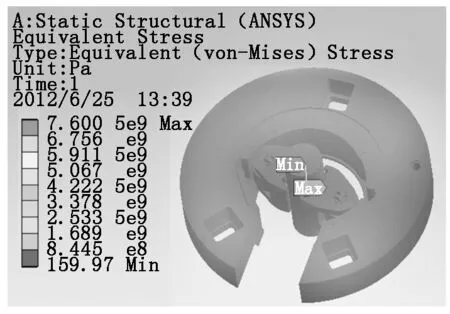

3.2 基于ANSYS的动力钳夹紧机构有限元分析

由于钻杆动力钳在最大工作载荷(135 kN·m)的工况下受力最大,为了验证钳头夹紧机构的强度是否满足使用要求,利用三维设计软件PRO_ENGINEEG对ZQ216/135钻杆动力钳夹紧机构建立三维模型并导入到有限元分析软件ANSYS中进行分析[7],得到的应力云图如图5所示。

由图5可以看出,夹紧机构的大部分应力水平均较低,应力值处于相当低的水平,最高值仅出现在牙板的牙尖处,为牙板咬紧钻柱产生塑性变形所致。实际工作过程中牙板咬进钻杆表面一定的深度,从而抵抗扭矩带来的反作用力。由于牙板受力较大,所以也是动力钳使用过程中经常更换的易损件。

图5 ZQ216/135钻杆动力钳夹紧机构应力云图

4 试验及应用情况

ZQ216/135钻杆动力钳样机试制后,按照API Spec 7K《钻井和修井设备》规范(第5版)及SY/T5074—2012《钻井和修井动力钳、吊钳》标准的要求,分别进行了厂内型式试验及设计验证试验,各项指标均达到设计要求。

ZQ216/135钻杆动力钳在大庆油田、江汉油田、江苏油田以及南海油田等地进行了使用,根据用户反映,设备性能可靠,作业效率高,能够满足正常起下钻时接卸钻杆接头的要求。

ZQ216/135钻杆动力钳于2014年9月通过了江苏省经济和信息化委员会组织的鉴定,被认定为江苏省高新技术产品。

参考文献:

[1] 王文智,张根旺,党兰焕,等.钻杆动力钳的设计缺陷及使用中存在的问题[J].石油矿场机械,2005(1):95-96.

[2] 王猛.关于钻杆动力钳防护装置的新设计[J].中国机械,2015(19):179.

[3] 高翔,黄鸣风,曹浪波,等.开口齿轮传动机构设计探讨[J].石油矿场机械,2003(6):37-39.

[4] 刘志刚, 陈杰,沈辉,等.液压钻杆动力大钳的扭矩测定装置:中国,ZL2006 1 0098182.6[P].2006-06-27.

[5] 杨可桢,程光蕴.机械设计基础[M].北京:高等教育出版社,1989.

[6] 唐上智.动力钳钳口卡紧机构的分析[J].石油矿场机械,1978(3):3-18.

[7] 杜平安.有限元网格划分的基本原则[J].机械设计与制造,2000(1):34-36.