虚拟装配在专用夹具设计中的应用

孙淑婷

(太原工业学院 机械工程系, 山西 太原 030008)

0 引言

机床专用夹具是机械制造中使用的一种工艺装备。在各种切削机床上对工件进行加工时,为了保证加工要求,首先要使工件相对于刀具占有正确的位置,并使这个位置在加工过程中不因外力的影响而变动,因此进行机械加工前先要将工件装夹好。在生产批量较大时,往往需要设计大量的专用夹具,每个专用夹具都属于单件生产,传统设计方法中的夹具装配要进行多次试装配,对进入装配的零件需反复修改设计,最终导致产品的设计制造周期变长。随着市场竞争的日益激烈,用户对产品的质量、成本、上市时间提出了越来越高的要求,传统的设计、装配方法已不能满足工厂的需要。采用虚拟装配技术,在计算机上对夹具进行虚拟装配,对夹具零部件进行虚拟分析和设计,及早解决夹具从设计到生产中可能出现的技术问题已经成为加快产品更新换代、增强企业竞争能力的有效手段。

1 虚拟装配技术

1.1 虚拟装配技术的涵义

虚拟装配(Virtual Assembly)是虚拟现实(Virtual Reality)技术在机械制造领域的重要应用分支。虚拟装配是无需实物支撑的装配,通过在虚拟现实环境下以零部件的三维实体模型为基础,在计算机上仿真操作装配的全部过程。应用虚拟装配技术,设计者可以从产品装配设计的角度出发,通过人机交互的方式进行零件和产品的装配操作,检验和评价产品的整体装配性能,及早发现设计错误,提高设计质量,缩短设计和制造周期。虚拟装配技术对产品的开发具有重大意义。

1.2 虚拟装配的建模方法

从产品虚拟装配的方法上来看,目前主要有自底向上和自顶向下两种装配建模方法。

1.2.1 自底向上的装配设计

自底向上的装配建模方法是模仿实际装配的建模方法,其装配流程见图1。此法先将产品中所需的零件三维建模,然后将零件的三维模型装配成产品的三维模型,在装配过程中如果发现零件之间发生装配干涉或零件根本无法安装等现象,就要对零件进行重新设计,然后重新装配,如此反复,直到产品设计满足装配要求为止。自底向上装配建模方法的优点是思路简单,操作便捷,容易被大多数设计人员理解和接受。此法仅适用于零件数量不多、标准件所占比重较大的产品。

图1 自底向上的装配设计流程

1.2.2 自顶向下的装配设计

自顶向下的装配建模方法是模仿产品开发过程的建模方法,其装配流程见图2。这种建模方法先确定产品的功能要求与整体外形,逐层确定下级部件,画出这些部件的大概结构与尺寸,直到最底层的零件。自顶向下装配建模过程先由产品的大致形状特征及用途对整体进行控制结构设计,然后根据装配情况对零件进行详细设计。这种设计方法由粗入精更符合人的思维习惯,自顶向下虚拟装配能使设计人员及早发现并解决零部件从设计到生产出现的问题,从而达到缩短产品开发周期、降低生产成本的目的。此法适用于新产品开发。

图2 自顶向下的装配设计流程

自底向上和自顶向下的两种装配建模方法各有所长,实际建模中往往两种方法结合使用。

2 基于Pro/E的虚拟装配

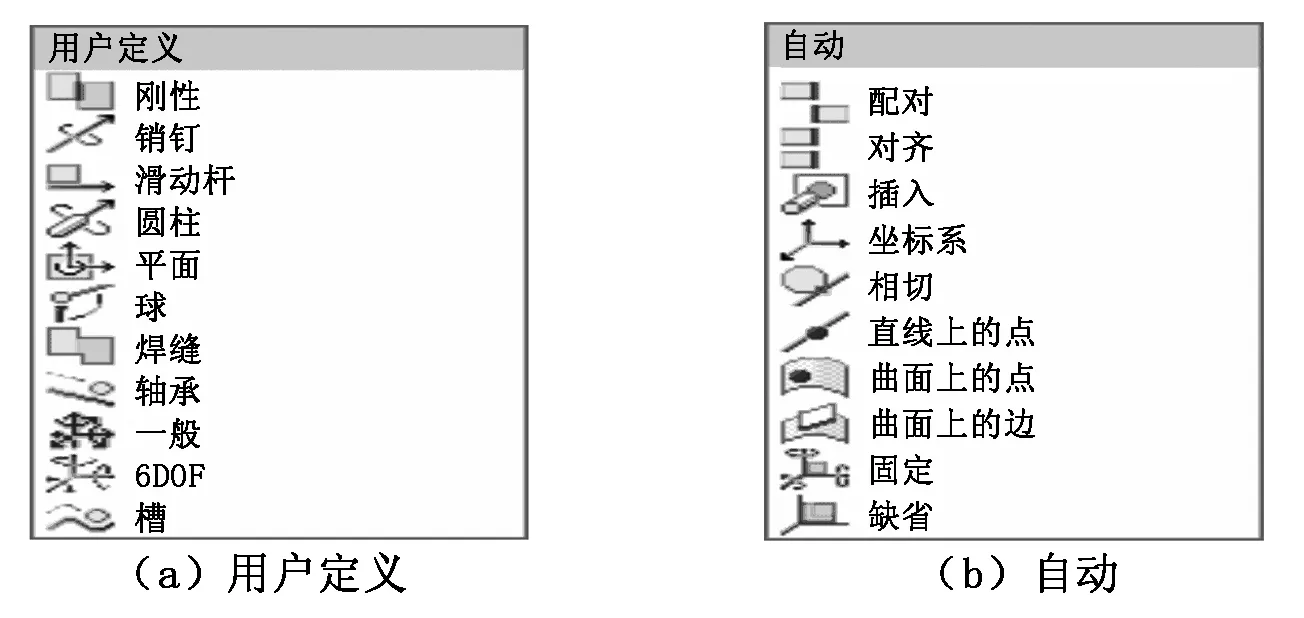

Pro/E(Pro/Engineer)软件是美国参数技术公司(PTC)旗下的CAD/CAM/CAE一体化的三维软件。Pro/E的全参数、全约束、全相关性分别在零件建模、装配建模中得到充分的展示。Pro/E 的装配模块提供了自底向上、自顶向下的产品开发设计方法,可以实现装配设计和零件设计之间的并行设计。装配是定义零件之间空间位置关系和几何运动关系的过程,Pro/E装配体由子装配(即部件)、零件和配合(装配约束)组成。Pro/E 提供的约束方法如图3所示。

图3 Pro/E的约束方式

在图3中,刚性为0自由度;销钉为1自由度,约束轴上的旋转;滑动杆为1自由度,约束轴方向上的移动;圆柱为2自由度,约束轴上的旋转和约束轴方向上的移动;平面为2自由度,约束平面上的移动;球为3自由度,约束点上的各角度旋转;槽为点在光滑直线上的运动;缺省代表0自由度。以上这8种约束方式是装配中常用的约束方式,除去缺省和刚性之外,其余的约束可以在一定的条件下添加新的其他约束,约束的互相叠加可以使零件按照想象的轨迹运动。

装配设计步骤如下:①单击新建—组件,进入装配模式;②向装配体中加入第一个零部件(基准件),让基准件的坐标系与装配环境坐标系重合;③向装配体中加入其他的零部件,确定零部件的配合对象、配合类型设定相互的配合关系;④所有零件装配完成后,将装配模型保存。

3 钻床夹具的虚拟装配设计

在钻床上对零件上的孔进行钻、扩、铰、攻螺纹加工时所用到的夹具称为钻床夹具。钻床夹具种类繁多,在各类机床夹具中占的比重最大。本文以设计加工扇形工件上的3个有角度关系的径向孔夹具为例,论述虚拟装配技术在专用夹具设计中的应用。图4是要加工的零件,其上的3个有角度关系的径向孔是本工序要加工的内容。根据以往的设计经验,此夹具必须有定位装置、夹紧装置、夹具体、钻套、钻模板、分度装置和一些连接元件。图5是用Pro/E软件虚拟装配出的钻床夹具,工件以中间孔和端面在定位心轴上定位,拧紧螺母,通过开口垫圈将工件夹紧;转动手柄,可将分度盘松开,此时用捏手将定位销从分度盘的定位套中拔出,使分度盘连同工件一起回转20°,再将手柄转回,锁紧分度盘,即可进行加工。

图4扇形工件图5钻床夹具

3.1 钻床夹具的装配模式确定

在钻床夹具设计过程中,本文主要采用了自顶向下的方法。首先考虑夹具的功能及装配设计,之后再对组成夹具的零部件进行详细设计。但是夹具设计的全过程并不是严格按照自顶向下设计的,在设计分度对定机构时,由于其大部分零件是标准件,所以在分度对定机构部件上采用了自底向上的设计方法。自顶向下的设计方法使所设计夹具的主模型在所属的装配配合中被描述,设计人员的工作与整个夹具的设计过程相关联,零件模型的变化将自动反映到相应的装配零件中,保证了夹具模型数据的一致,避免了重复设计。

3.2 钻床夹具虚拟装配的实现

(1) 采用自顶向下的设计方法完成夹具骨架图的建立。在Pro/E中点新建—组件—命名为“钻床夹具骨架”,把钻床夹具大部分零件绘制进一个组件中,在绘制过程中充分考虑彼此的约束关系,绘制的每个零件不必精细,只需确定零件与零件之间的相互位置关系和零件的大概尺寸即可,钻床夹具骨架图如图6所示。

图6 钻床夹具骨架

(2) 零部件细化设计。在零件环境中打开相应零件的骨架模型文件,如“钻模板骨架”,将其另存为零件的细化设计模型,如“钻模板”。根据设计信息,在零部件骨架基础上完成详细结构设计。

(3) 装配细化设计。将装配文件另存为“钻床夹具”,在装配特征树中右击“钻模板骨架”,选择“替换零部件”,查找零部件细化设计过程中完成的“钻模板”,单击“打开”即可用钻模板细化模型替换其骨架模型。重复上述步骤,完成其他零件替换,最终完成的装配模型如图7所示。上述所有零件的约束与连接均是在标准模式(应用程序)下进行的。

3.3 干涉检查

装配设计完成后,需要进行初步的干涉检查,实现的方法是使用Pro/E软件自带的干涉检查工具进行装配体干涉检查,这种方法操作简单,检查过程快速直观。单击菜单栏中的“分析”菜单下的“模型分析”,弹出模型分析对话框,在对话框“类型”选项中选择“全局干涉”,然后单击“计算”,软件自动计算装配是否发生干涉。如果干涉现象存在,则说明所设计零部件不能保证可靠的装配,必须根据零部件干涉的部位和程度修改原设计,然后再次进行干涉检查,直到满足设计要求。

4 结语

本文在Pro/E软件的支撑下,完成了扇形工件上3个有角度关系的径向孔夹具的虚拟装配设计。设计主要采用了自顶向下的装配方法,个别部件如对定装置的装配采用了自底向上的装配方法。自顶向下的虚拟装配技术支持专用夹具从概念设计到详细设计,同时也支持零部件之间设计数据的自动传递。虚拟装配技术的出现,使传统的产品设计、制造模式大大改变,它的使用缩短了专用夹具的设计周期,为专用夹具设计提供了一种高效的设计途径。

图7 钻床夹具

参考文献:

[1] 肖继德.机床夹具设计[M].北京:机械工业出版社,2010.

[2] 林清安.Pro/Engineer综合教程[M].北京:电子工业出版社,2009.

[3] 王宗彦,李文斌.CAD/CAM技术[M].北京:电子工业出版社,2014.