结合制图知识的刀具角度教学

黄晓艳,耿 京,王 轩,王克阳,王兆明

(陆军军事交通学院镇江校区 船艇动力系,江苏 镇江 212003)

大部分零件的生产离不开切削加工,切削加工主要依靠刀具和工件作相对运动完成,而刀具承担切削加工的主要任务。刀具切削性能取决于刀具材料和刀具的几何角度。刀具角度是空间概念,涉及的概念、专业术语多,环环相扣,是教学中的重点和难点。结合机械制图相关知识,以车刀为例,讲解刀具的主要角度,有利于学员理解和掌握。

1 刀具的组成部分

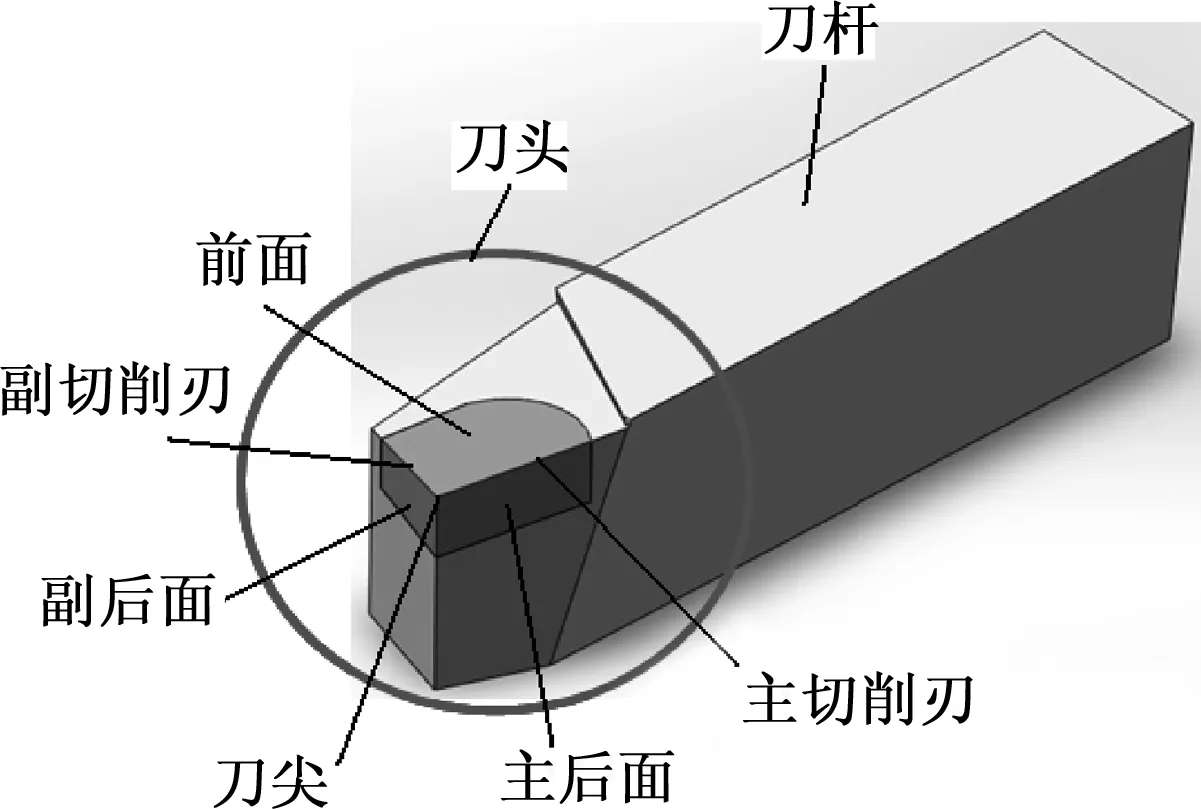

如图1所示的车刀由刀头(或刀片)、刀杆组成[1]18。刀头用于切削,又称切削部分,由刀面、切削刃(也称刀刃)构成; 刀杆用于装夹,又称刀体。车刀的切削部分一般由三面二刃一尖(即前面、后面、副后面、主切削刃、副切削刃、刀尖)组成。前面是切屑沿着它流动的面,又称前刀面,即车刀的上面。后面是与工件加工表面相对的面,又称后刀面,倾斜一定角度,以减少与工件的摩擦。副后面是与工件已加工表面相对的面,倾斜一定角度,以免擦伤

图1 车刀的组成

已加工表面。主切削刃担任主要切削工作,是前面与后面汇交的边缘。副切削刃担任少量切削工作,是前面与副后面汇交的边缘。刀尖是主、副切削刃汇交的一小段切削刃。切削刃通常磨成一小段过渡圆弧。不同类型的刀具,刀面、切削刃的数量不同。两个刀面(前面、主后面)、一条切削刃是刀具的基本组成单元。

2 刀具静止参考系

为定量表示刀具切削部分的几何形状,把刀具放在静止参考系,用一组给定的几何参数确切表达刀具表面和切削刃的空间位置[2]86。刀具的静止参考系是以刀具结构为基础,考虑刀具的安装定位面及假定的切削运动方向建立的空间直角坐标系,由基面(Pr)、主切削平面(Ps)和正交平面(Po)3个相互垂直的平面构成[3],如图2所示。

图2 刀具静止参考系

基面是通过主切削刃某选定点,平行于车刀底面的平面。对于钻头、铣刀等旋转刀具,基面为通过主切削刃某选定点,包含刀具轴线的平面。基面是刀具制造、刃磨、测量时的定位基准面。

主切削平面是通过主切削刃某选定点,与主切削刃相切,且垂直于基面的平面。过主切削刃上任一点的切削平面与基面互相垂直。

正交平面是通过主切削刃某选定点,同时垂直于基面和主切削平面的平面。

结合机械制图中三视图的形成和机件的表示方法,将车刀的切削部分向3个辅助平面投影,把3个相互垂直的投影面展开成一个平面,可得车刀的主偏角κr,副偏角κr′,前角γo,后角αo和刃倾角λs[4]。

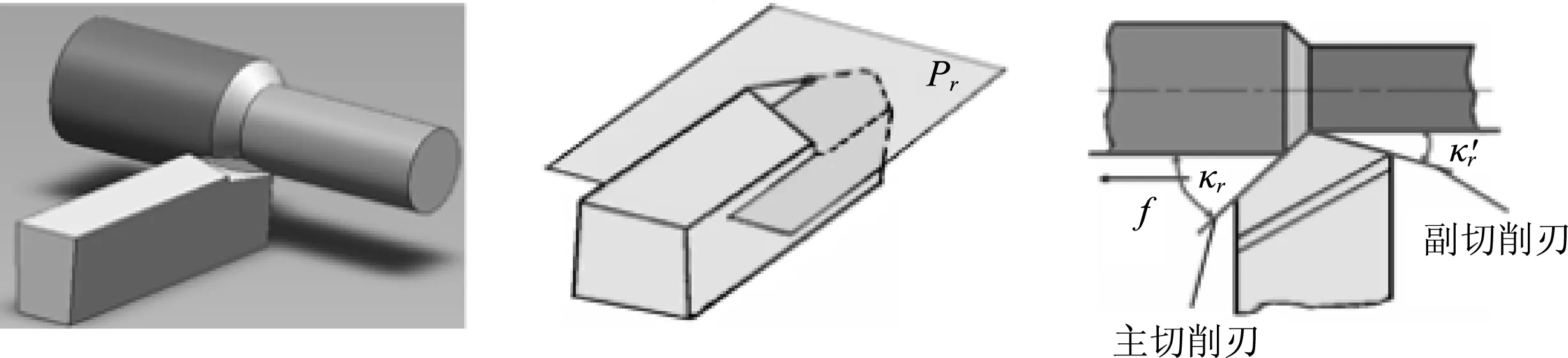

3 在基面Pr中测量的角度

主偏角主要影响刀尖部分的强度与散热条件,影响切削分力的大小。主偏角减小,刀尖强度增加,切削条件得到改善,但工件的径向力增大,故车削细长轴时,常用κr为75°或90°的车刀。增加主偏角,刀尖角减小,刀尖部分强度与散热条件变差,刀具寿命降低,同时,背向力减小,进给力增大。车刀常用的主偏角有45°,60°,75°,90°等。

副偏角可减小副切削刃与已加工表面之间的摩擦,改善加工表面的粗糙度。副偏角为5°~15°,粗加工时取较大值。

图3 偏角的形成过程

4 在正交平面Po中测量的角度

在正交平面Po内测量的角度有前角γo和后角αo。其形成过程与机械制图中断面图相似,如图4a所示,过主切削刃任选一点,作Pr,Ps,Po。正交平面相当于断面图中的剖切面,将刀头剖切开,移开观察者与剖切面Po之间的部分,仅画出被切断截面的形状,在剖面区域(即刀头与剖切面Po接触的部分)画上剖面线,形成图4b。前角γo是前面与基面Pr之间的夹角,后角αo是主后面与主切削平面Ps之间的夹角。

前角影响刃口的锋利度和强度,影响切削变形和切削力[5]。增大前角可使切削刃锋利,切削轻快,减小切削力和切削热,但前角过大,切削刃变弱,散热条件和受力状态变差,容易崩刃,加快刀具磨损; 反之,若取过小前角,切削刃较强固,散热条件和受力状态较好,但切削刃变钝。前角的选用应考虑刀具材料、工件材料、加工条件等因素。在相同的切削条件下,高速钢车刀的前角可比硬质合金车刀的前角增大5°~10°。粗加工、断续切削和承受冲击载荷时,为保证切削刃强度,前角选择范围为5°~15°。精加工时前角选择范围为13°~18°[6]17。

后角大,切削刃锋锐,易切入,工件表面的弹性恢复小,减小了后面与已加工表面的摩擦,但后角过大,将显著削弱刀头强度,使散热条件变差而降低刀具寿命,并使重磨量和磨刀时间增加,增加刀具费用; 反之,后角过小,切削刃强度增加,散热好,但摩擦加剧,刀具磨损增加。后角应在保证加工质量和刀具寿命的前提下取小值。一般粗加工或工件材料较硬时,αo为4°~8°,精加工或工件材料较软时,αo为8°~12°,在条件相同时,高速钢车刀的后角应比硬质合金车刀的大些。

图4 前角和后角的形成过程

5 在主切削平面Ps中测量的角度

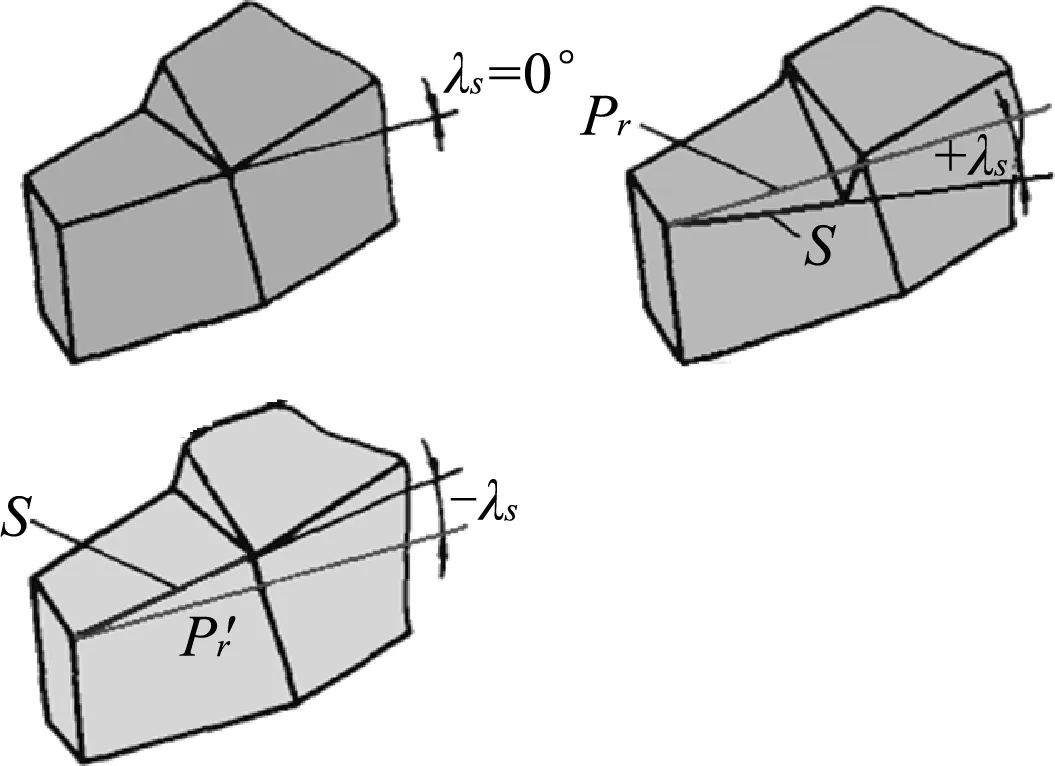

在主切削平面Ps中测量的角度是刃倾角λs。它的形成过程相当于机械制图中的向视图。以主切削平面为投影面,作K方向的向视图,如图5所示,主切削刃与基面间的夹角就是刃倾角λs。

刃倾角有正值、负值和0°,如图6所示。刃倾角主要影响刀头的强度、切削分力和排屑方向。负的刃倾角可以增强刀头,但会增加背向力,有可能引起振动,还会使排屑向已加工表面,可能划伤和拉毛已加工表面。因此,粗加工时,为了增强刀头,λs常取负值; 精加工时,为了保护已加工表面,λs常取正值或零度。车刀的刃倾角一般为-5°~+15°。

图5 刃倾角的形成示意图

图6 刃倾角的正与负

当刀尖为主切削刃上的最低点时,λs为负值; 当主切削刃为水平位置时,λs为0°; 当刀尖为主切削刃上的最高点时,λs为正值[7]7。当λs=0°时,切屑垂直于主切削刃方向流动; 当λs<0°时,切屑流向已加工表面,容易擦伤已加工表面,但刀尖强度好,适于粗加工和有冲击的断续切削[2]86; 当λs>0°时,切屑流向待加工表面,适于精加工。粗车、粗镗时,λs取-5°~0°; 精车、车细长轴、精镗时,λs取0°~5°; 切槽、切断时,λs=0°。

5 绘制车刀角度图

了解车刀主要角度的形成过程后,绘制车刀角度图就不难了。刀具图形按投影方法绘制相当繁琐,通常用简单画法。车刀主要角度图类似于机械制图中的主视图、断面图和向视图。如图7所示,以基面图作为主视图,在基面图中确定剖切平面Po的位置,即在主切削刃上任一位置处,标注剖切符号及字母(如O-O),画出断面图,得到前角γo和后角αo,作K方向的向视图,得到刃倾角λs。

图7 车刀的主要角度

参考文献:

[1] 金福昌.车工(初级)[M]. 2版.北京:机械工业出版社,2012.

[2] 浦艳敏,李晓红.金属切削刀具选用与刃磨[M].北京:化学工业出版社,2012.

[3] 周涛.融合机械制图知识指导车刀角度教学[J].南方论刊,2010(s1):91.

[4] 关俊英.在教学中关于刀具角度的讲解[J].中国科教创新导刊,2009(9):182.

[5] 王志聪.车刀角度教学难点的巧妙突破[J].职业教育研究,2011(2):130.

[6] 张伟,沙乾.零件的普通机械加工[M].武汉:华中科技大学出版社,2012.

[7] 陈玉琨,赵支筑.工程材料及机械制造基础(机械加工工艺基础)[M].北京:机械工业出版社,1997.