基于ABAQUS的车门外板抗凹性能分析

王开松,王小睿,尹 广,谢有浩,2

(1. 安徽理工大学机械工程学院,安徽 淮南 232001;2. 安徽猎豹汽车有限公司,安徽 滁州 239000)

随着国家政策对汽车排放标准的要求及用户体验需求的提升,在汽车车身结构寻求轻量化的同时,不仅要考虑到经济性、安全性、可靠性,还要满足用户对汽车外观品质的要求。车身外覆盖件普遍尺寸较大,形面带有曲率,且存在一定的预变形,在汽车使用过程中容易受到外界因素影响,在载荷作用下产生凹陷扰曲,从而有损产品的外观品质[1]。所以,在车身外覆盖件减少料厚以达到轻量化目标的同时,应需考虑到其抗凹性。

在汽车制造领域中,通常把车身外覆盖件承受外部载荷时,抵抗凹陷、扰曲及局部凹陷变形,保持其原本形状的能力称为抗凹性[2]。抗凹性的测试与评估已成为车身设计过程中的重要部分[3]。

车门外板作为外覆盖件,拥有较大的面积和曲率,是在人为挤压、碎石冲击、震动等影响下,易发生凹陷变形的部件[4]。车门外板的抗凹性分析主要考察车门外板在规定载荷作用下的屈曲范围、变形量及卸载后的残余变形[5]。论文将基于ABAQUS开展车门外板受压变形的动态特性仿真,分析其抗凹性能是否满足要求。

1 评价指标

(1)车门外板抗凹性的理论评价指标

抗凹性一般由抗凹刚度、抗凹稳定性、局部抗凹痕性三个方面进行评价[4]。

(2)抗凹性的动态评价指标

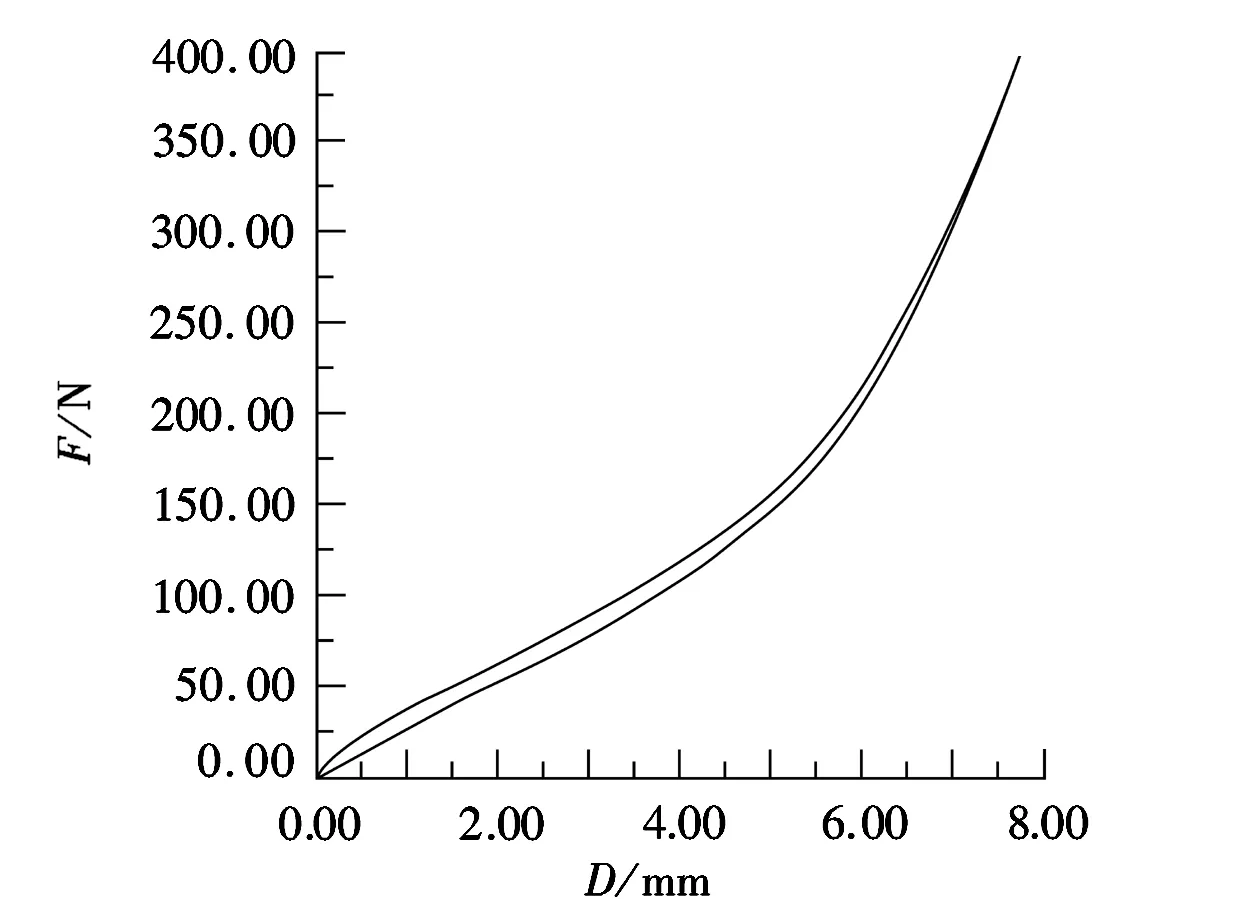

抗凹性的动态评定是研究部件表面受力F与部件表面凹陷位移D的变化关系,如图1所示。

图1 抗凹性的动态评价指标

其中,抗凹刚度表现为凹陷总位移随受力大小的变化关系,即曲线切线的斜率。局部抗凹痕性表现为卸载完成时,部件表面的凹陷位移不为零,存在一定的残余位移,即图1中a段距离。抗凹稳定性表现为抗凹刚度的变化率,即曲线切线斜率的变化率,如图1中b段,当载荷加载到PA点时,抗凹刚度骤减,外部载荷变化不大而凹陷位移显著增加,这种情况则说明部件的抗凹稳定性不佳,称为“油壶效应”[6]。这种问题在实际情况中表现为,在部件受压过程中,当载荷达到某临界值时,由于失去稳定性而产生“啪嗒”的声响,会影响产品在消费者心中的品质形象,给用户带来产品的刚度不好,过于“单薄”的感觉。

2 车门外板的抗凹性分析

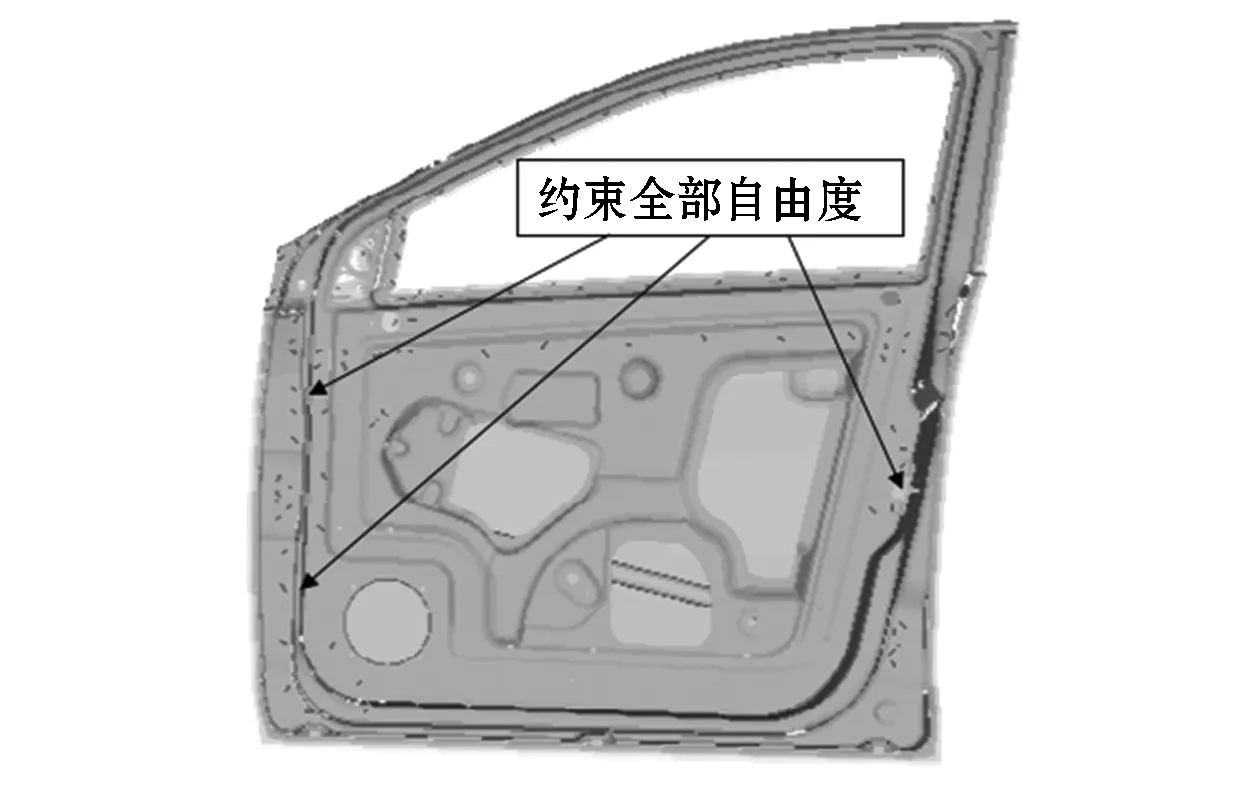

(1)车门有限元模型的建立及边界条件

利用HyperMesh与CATIA软件的接口,将CATIA数模导入HyperMesh并建立有限元模型。

车门结构比较复杂,在创建有限元模型时去除对结构性能影响较小的元素,如某些倒角、直径不大的圆孔等。车门外板的抗凹性分析主要测试点在较大形面上,故而有限元模型中玻璃升降导轨也可省去。

图2 车门有限元模型

车门外板抗凹性主要在车门关闭情况下进行研究,所以边界条件是约束车门铰链及门锁处的全部自由度,以车门外板抗凹性可能薄弱处作为研究对象。如图2所示为车门的有限元模型及约束位置。

(2)材料参数及载荷工况

车门外板采用的材料为B180H1,其材料参数为:板厚0.7mm、弹性模量2.1GPa、密度7.8×103kg/m3、泊松比0.3。进行车门外板抗凹性分析时,需选取抗凹性可能相对薄弱的若干点,并施加Y方向载荷,观察测试点处变形情况,载荷分为加载与卸载两个阶段:

1) 加载阶段,施加0~400N逐渐增加的Y方向载荷。

2) 卸载阶段,将载荷由400N逐渐减小至0。

(3)车门外板抗凹性分析结果

车门外板的抗凹性相对薄弱位置通常位于较大形面上,根据车门总成的装配关系,考虑到防撞梁、加强板的焊接位置,如图3所示,在有限元模型上选取17个位置进行抗凹性的分析。

图3 车门外板测试点

分别在选取位置上施加载荷,分析得到位移-载荷曲线如图4所示。选取外板中部易产生“油壶效应”的点6、7、11、13、14分析其位移-载荷曲线。点7在载荷达到250N时,曲线切线的斜率出现小范围减小。依据抗凹性的动态评价指标,说明此刻抗凹稳定性发生了波动,此位置易产生“油壶效应”,需优化改进。

图4 点6、7、11、13、14载荷-位移曲线图

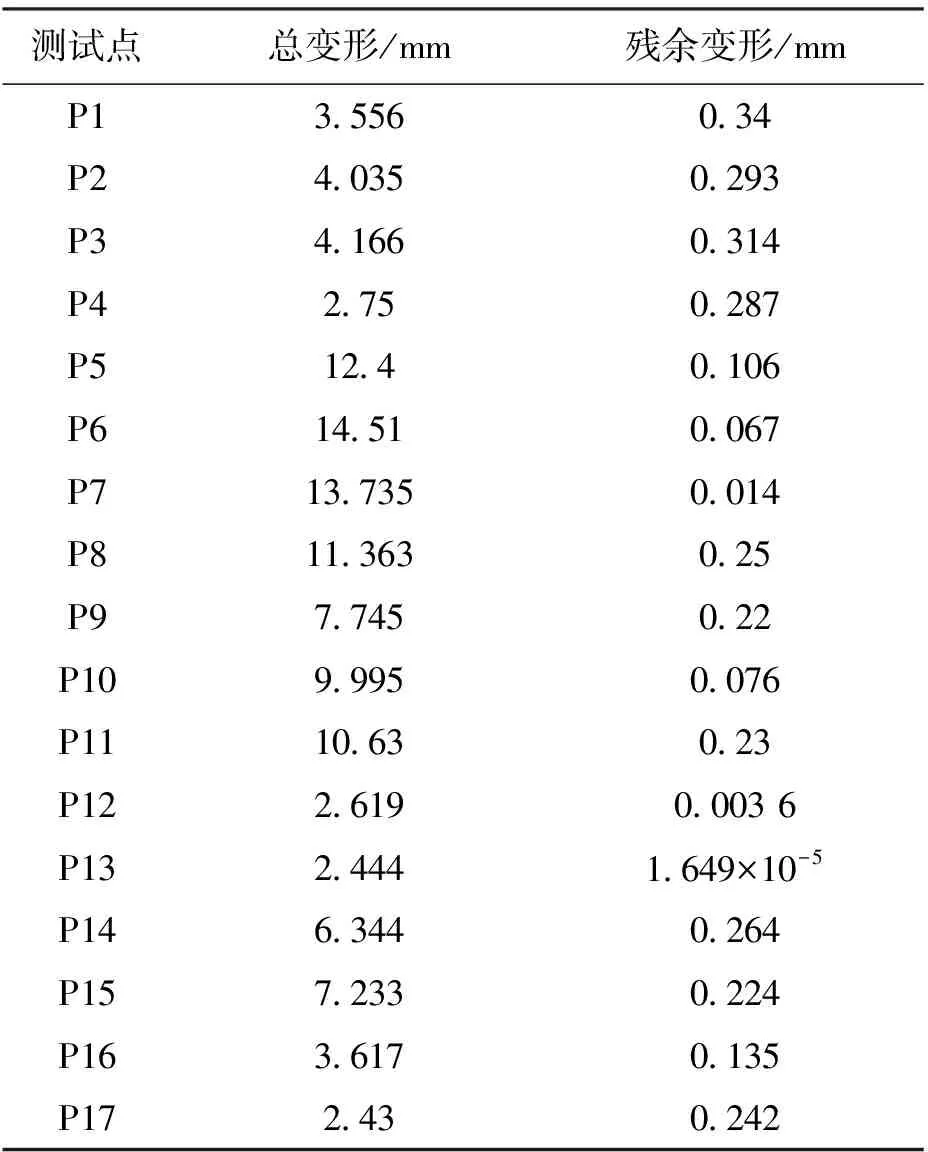

而其它各点的曲线平滑,抗凹稳定性良好。整理各点分析结果,统计各点总变形量与残余变形量,如表1所示。

由表1可知,各点的残余变形均很小,车门外板的局部抗凹痕性满足要求,不易产生塑性变形,在表面留下凹痕。根据企业标准,车门外板在400N的Y方向载荷作用下,变形量不宜超过10mm,所以点5、6、7、8、11这五处最大变形超过10mm,不满足企业对车门外板抗凹性的要求,其抗凹性能需要提升。

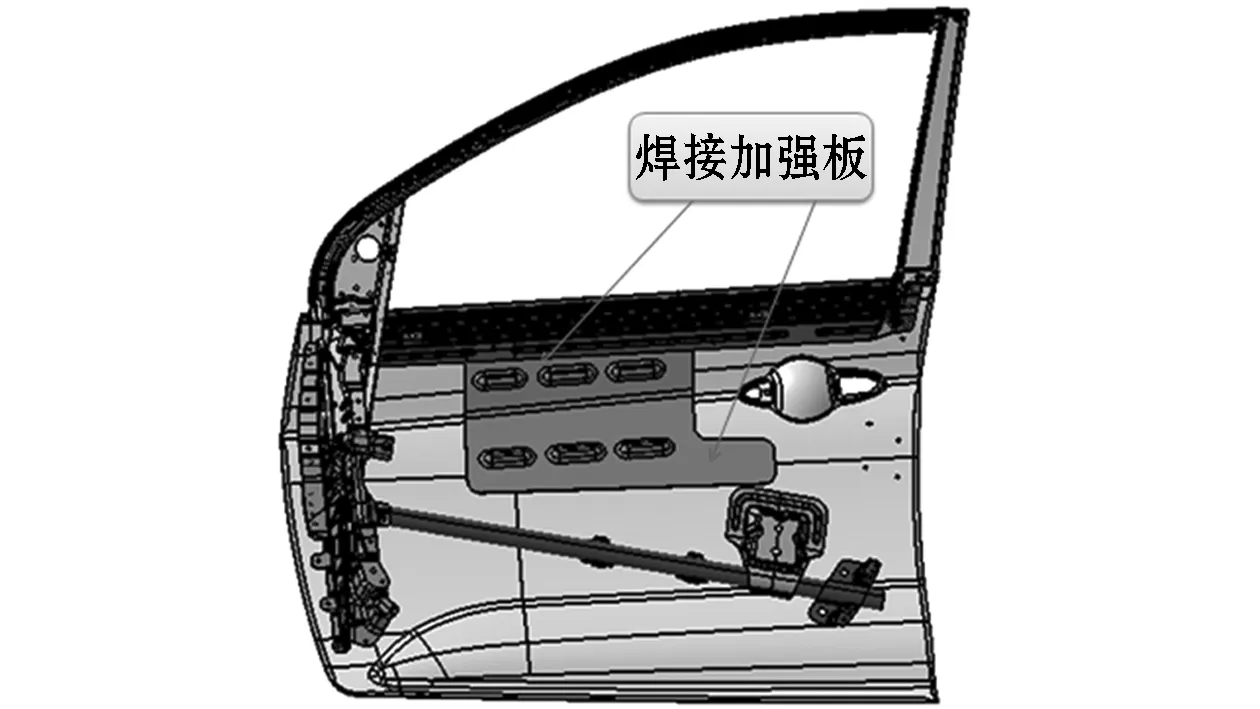

(4)优化措施

提升车门外板抗凹性一般由增加料厚、更换高强度材料、设计内部支撑等方法实现。论文研究的车门外板已采用高强度冷轧钢B180H1,且考虑到车身的轻量化设计,实现其抗凹性的提升不宜通过加厚板材及更换材料来实现,故而考虑采用设计内部支撑。

表1 各点变形量统计结果

图5 车门外板加强板

根据分析结果,在选取的17个点位中,不满足抗凹性指标的5、6、7、8、11这五处均位于车门外板的中部位置,且距离紧凑,可设计一块加强板作为这几处的内部支撑。经过对比其他车型的车门内部加强板设计,通过焊接一块料厚0.7mm、材料为ST14的加强板与车门外板贴合,如图5所示,可增加车门外板的局部刚度并提升局部的抗凹性能,使优化前未达到要求的区域重新满足车门外板抗凹性能的评价指标。

图6 优化后P7点载荷—位移曲线

易产生“油壶效应”的P7点优化后的载荷-位移曲线如图6所示,对比图4可明显看出曲线的波动消失,抗凹稳定性得到提升,且总位移减少到7.56mm,达到标准。且优化前未达到要求的各点优化结果如表2所示,显示各点均已满足抗凹性指标。

表2 各点总变形量优化对比

3 结论

通过有限元分析的方法,对车门外板的抗凹性进行仿真模拟,预测获取抗凹性最薄弱的位置,结果显示车门外板总体满足抗凹性要求,个别点开展了抗凹性加强优化,为车门外板的结构优化设计及材料选型提供了实践依据。

参考文献:

[1] 谢颖,李晓晨,李志强,等.Abaqus在车身外覆盖件抗凹性分析中的应用[J].计算机辅助工程,2013(22):152-154.

[2] 赵世宜,魏宁波,王继峰.基于Radioss的车门外板抗凹性分析[J].汽车实用技术,2012(10):31-34.

[3] HOLMBERG S, THILDERKVIS P. Influence ofmaterialpropertiesand stamping conditions on thestiffness and static dentresistance of automotive panels[J].Materials and Design,2003(23):681-691

[4] 郝琪,陈莹.基于数值模拟的车身材料抗凹性分析[J].湖北汽车工业学院学报,2008(22):11-14.

[5] 李东升,周贤宾.双曲扁壳覆盖件抗凹性的定量评估[J].机械工程学报,1998(1):12-15.

[6] 位莉,李涛,杨瑞枫.汽车板抗凹刚度实验[J].锻压技术,2016(46):121-124.