粉煤袋式过滤器反吹PLC系统优化改进总结

高 地,童维风,黄保才

(安徽晋煤中能化工股份有限公司,安徽临泉 236400)

1 工艺流程简介

航天炉系统中来自原料煤贮仓的碎煤送入到磨煤机,被磨辊在磨盘台上磨成粉状,并由来自惰性气体发生器的高温惰性气体进行干燥和输送。由惰性气体输送干燥的粉煤进入粉煤袋式过滤器进行分离后,粉煤经旋转卸料阀、粉煤纤维筛、粉煤螺旋输送机送至粉煤贮罐;分离出的惰性气体部分排放至大气,剩余部分经循环风机进入惰性气体发生器循环使用。惰性气体发生器的燃料气正常情况下来自老厂合成弛放气,并用燃烧空气鼓风机提供助燃空气,按照一定比例进行燃烧反应产生干燥粉煤的热量。磨煤及干燥单元设有2条线,每条线的处理能力为设计煤量的100%,从而使得一条线在操作的同时,另一条线可进行维修。

2 粉煤袋式过滤器工作原理

含尘气体从灰斗进入装有滤袋的过滤室,粉尘被阻留在滤袋外面,干净气体透过滤袋,并经净气室、排风管、风机和排气筒后排入大气。当滤袋外壁的粉尘层逐渐增厚,除尘器阻力随之增高,在达到设定的压差值或清灰时间后,即逐渐轮流进行脉冲喷吹清灰。清灰开始时,电磁控制阀打开脉冲阀,喷吹管便与气包相通,低压氮气(压力为0.15~0.30 MPa)经喷吹口喷向滤袋,在喷吹的瞬间低压氮气的高速气流在其周围造成负压,形成引射作用,又可从周围吸入5~7倍于低压氮气的气体,低压氮气和引射气流一并射入滤袋内部。由于喷射时滤袋发生全面抖动和由里向外的反吹气流作用,便可有效地清除掉附着堆积在滤袋外表的粉尘,使其掉入灰斗中,完成全部滤袋的清灰。清灰完毕后,恢复正常过滤状态,同时进入周期间隔,如此循环反复进行,落入灰斗的粉尘通过过滤器箱体斜槽进入输灰系统[1-2]。

3 粉煤袋式过滤器具体工作过程

粉煤袋式过滤器共有3个电磁阀箱体,每个箱体内有14个电磁阀,共42个电磁阀;每个电磁阀对应反吹18个滤袋,共设置756条滤袋;反吹氮气压力控制在0.25~0.30 MPa。粉煤袋式过滤器投运时,将PLC控制室除尘柜正面柜门上的“手动/自动”清灰旋钮开关打在“自动” 位置,主控室启动清灰。首先,对1#室进行清灰,此时1#室信号灯亮,从第1个反吹电磁阀开始反吹,每个电磁阀动作1 s,与第2个电磁阀动作间隔8 s,依次反吹至第14个电磁阀,第1个箱体反吹结束,信号灯熄灭;延时10 s,2#室信号灯亮,从第1个反吹电磁阀开始反吹,每个电磁阀动作1 s,与第2个电磁阀动作间隔8 s,依次反吹至第14个电磁阀,第2个箱体反吹结束,信号灯熄灭;延时10 s,3#室信号灯亮,从第1个反吹电磁阀开始反吹,每个电磁阀动作1 s,与第2个电磁阀动作间隔8 s,依次反吹至第14个电磁阀,第3个箱体反吹结束,信号灯延时10 s熄灭,一个反吹循环结束。若压差不高,等待5 min(或10 min,根据实际运行情况设定)进行下一个循环的反吹;若反吹结束测得的滤袋压差仍高,则等待30 s进行下一循环反吹,反吹过程中压差始终高于设定值,这一循环反吹结束后,PLC控制室默认滤袋系统故障,进而停运反吹系统[3-4]。

3 粉煤袋式过滤器反吹PLC存在的问题

由于粉煤袋式过滤器系统运行已有2年多,滤袋的阻力有所增加,偶尔会有第3个箱体电磁阀反吹完成后压差仍高于设定值的情况,PLC控制联锁清灰系统停运,主控人员及时发现后重新启动执行反吹。若不能及时发现上述情况,就会导致滤袋阻力不断上升,最终影响磨煤机负荷和滤袋使用寿命。通过提高压差设定值后,系统会执行5 min时间档,在等待过程中压差仍偏高,导致联锁停清灰;当压差设定值降低时,高压差触发又会联锁停运清灰,导致粉煤袋式过滤器无法正常运行。

由于无法进入PLC系统进行处理,联系公司电仪车间人员对存在的问题进行分析、处理,通过研究决定直接将压差点进PLC的线取消;但取消后,系统默认压差始终处于低值,系统执行 5 min 时间档,在等待过程中压差最高可达1.7 kPa。清灰运行后,压差最低降至1.0 kPa,压差波动大影响粉煤系统的稳定运行,无法满足装置正常运行的要求。

因粉煤袋式过滤器反吹PLC装置为300系统,电气人员没有相应的工具,无法进入修改程序,更无法了解其中的逻辑程序关系。所以,只有想办法从现有的条件入手,以最少的资金投入来解决粉煤袋式过滤器反吹问题。

4 解决措施

由于粉煤袋式过滤器的稳定情况关系到磨煤系统能否稳定运行,所以降低并稳定滤袋压差至关重要。通过车间及班组人员现场对清灰系统运行规律进行试验、摸索,发现在第3个箱体总控制信号灯熄灭后,压差高信号再触发,延时15 s,清灰系统就会启动进行下一个循环的反吹;在前2个箱体电磁阀反吹过程中,高压差信号存在与否不会影响反吹,在第3个箱体电磁阀反吹结束前高压差信号消失,就不会触发高压差联锁停清灰。发现此现象后,大胆提出通过第3个箱体的总控制继电器的开、闭来控制滤袋高压差信号的触发与消失。

4.1 粉煤袋式过滤器反吹系统原控制程序

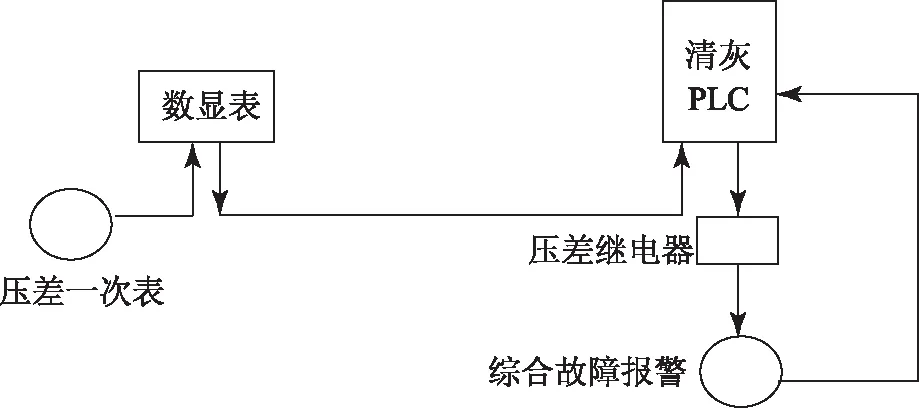

粉煤袋式过滤器反吹系统原控制程序见图1。

图1 粉煤袋式过滤器反吹系统原控制程序

压差一次表测得压差送数显表,与压差设定值进行比较,比较后送PLC进行控制,高于设定值时触发高压差信号,PLC指令压差继电器动作,综合故障触发。同时,故障信号反馈送至PLC,若一个循环反吹结束,故障信号一直触发,PLC停运清灰;若压差低于设定值,高压差不触发,等待5 min 时间进行下一循环反吹;若在等待期间高压差触发,则选择压差优先的控制方式,不再等时间,直接进行下一个循环的反吹。

4.2 技改方案

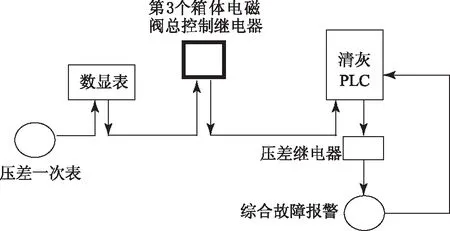

优化技改后反吹系统控制程序见图2。

图2 优化技改后反吹系统控制程序

压差一次表测得压差送数显表,与压差设定值进行比较,比较后经第3个箱体电磁阀总控制继电器送PLC指令压差继电器动作, 综合故障触

发。同时,故障信号反馈送至PLC,若一个循环反吹结束,故障信号一直触发,PLC停运清灰;若压差低于设定值,高压差不触发,等待5 min时间进行下一个循环反吹;若在等待时间期间高压差触发,则选择压差优先的控制方式,不再等时间,直接进行下一个循环的反吹。

控制具体实施方案:将压差反馈接至第3个箱体电磁阀总控制继电器常闭点上,输出后进入PLC;当第3个箱体电磁阀总控制继电器带电吸合后高压差信号断开消失,故障信号消失;在第3个箱体电磁阀反吹结束后,电磁阀总控制继电器延时10 s断开,断开的同时高压差信号点接通触发,如此一来又能进行下一循环的反吹,确保滤袋的正常反吹,稳定了滤袋的阻力,则稳定了磨煤系统的运行。

正常运行期间,粉煤袋式过滤器压差一般在1.0 kPa左右;当滤袋空负荷运行时,压差在0.5 kPa 以下。鉴于以上数据,将数显表压差设定为0.7 kPa,既能确保空负荷或低负荷下滤袋,也不至于反吹频次过高,负荷较重时又能连续运行反吹。

4 实施效果

在公司仪表人员的大力配合下,方案得到实施,且达到了所要实现的预期效果,目前运行稳定,滤袋压差由原来的1.0~1.7 kPa,降至目前的0.7~0.9 kPa,取得了较好的运行效益。由于优化技改的成功应用,提高了反吹效果,延长了滤袋的使用寿命,同时稳定了生产,为航天炉装置的经济稳定运行奠定了基础。

参考文献

[1] 王德海.航天粉煤气化技术优化的探讨[J].化肥工业,2015,42(2):34- 35.

[2] 李庆增.粉煤气化装置磨煤干燥单元工艺设计研究及优化[J].山东化工,2016,45(17):112- 113.

[3] 韩延阳,王潇宇,王建军.煤粉袋式过滤器内煤粉结块、积煤的分析及安全总结[J].化工技术与开发,2013(3):56- 57.

[4] 姜从斌,刘晓军,葛超伟.HT_L航天粉煤加压气化装置运行情况[J].化工设计通讯,2011,37(4):24- 28.