LNG轻烃回收流程模拟及参数优化

谷卓霖

(四川华油集团重庆市永川区石油天然气安装工程有限公司,重庆 402760)

2006年总投资达291亿元的深圳大鹏LNG项目正式投产标志着我国正式迈入新型能源行列。高效、节能、清洁等众多优点促使LNG迅速在沿海地区占据一席之地。2013年我国沿海地区已投产、在建和规划建设的LNG项目共有24个。其中,已经建成投产7个,正在建设的有6个,处于前期研究中的有11个[1]。2013年从国外进口约1 650×104t LNG,根据已签署的项目合同和已建成LNG接收站的规模,预计到2015年将达 3 000×104t[2]。

由于从国外进口的LNG中有相当一部分含有乙烷、丙烷等C2+轻烃组分,其摩尔含量达10%以上,如深圳LNG接收站进口的澳大利亚西北大陆架LNG,其中C2+轻烃摩尔组分高达11%[2]。C2+轻烃是一种优质的化工原料,可作为乙烯原材料。乙烯装置投资可节省30%,能耗降低30%~40%,综合成本降低10%[3]。

国外早在1960年就有从LNG中分离轻烃的专利[4]。利用LNG在高压下其液化温度高于LNG部分汽化温度这一条件,近些年欧美等国家又陆续开发出来多种新型的LNG轻烃分离工艺[5-9]。这些工艺降低了压缩机的负荷,但液态甲烷需气化后才能进入高压天然气管网,气化甲烷所需的热量往往通过泵抽取海水来完成,整个系统能耗依旧很大。鉴于国内在LNG轻烃回收装置的应用还处于萌芽阶段,因此为了克服LNG轻烃回收中能耗较大的这一技术难题,本研究根据LNG冷量的特性对工艺流程进行了优化改进,设计了一种只用压缩机就能直接完成气化且进入高压管网的LNG轻烃回收工艺。

1 LNG轻烃分离经典流程分析

美国专利US694171B2[10]是近几年比较典型的LNG轻烃分离工艺(见图1)。

LNG原料首先经过泵P-100进行增压,再由分流器TEE-100分流成大小两股:较大的一股首先在换热器LNG-100中预热,部分气化后进入闪蒸塔V-100中进行气液分离。从闪蒸塔顶部获得分离出的气态甲烷,富含C2+轻烃的LNG从闪蒸塔底部分离出,进入脱甲烷塔T-100中进一步分离;从分流器中分出的另一股LNG作为脱甲烷塔塔顶回流,直接进入脱甲烷塔;经脱甲烷塔分离后的甲烷全部以气相从塔顶分出,C2+轻烃产品以液态从塔底分出。将从闪蒸塔顶和脱甲烷塔顶分离出的两股甲烷气体混合,经压缩机K-100提高压力后再与过冷的LNG原料换热,使气态甲烷全部液化。液化后的甲烷通过高压泵P-101增压到外输压力后送入气化装置。在此流程中,LNG的冷量主要用于轻烃分离以及气态甲烷的再次液化。

通过深入分析发现上述专利若直接接入高压天然气管网,还存在以下不足:

(1)分离出来的液态甲烷全部需要气化后才能进入天然气管网系统,国内对LNG气化一般通过海水来完成。这样会额外增加企业的投资成本,同时也提高了该装置的功耗。

(2)从脱甲烷塔塔底分离出来的液体为C2+轻烃,通过分析可知其中乙烷摩尔浓度并不高,若直接用于乙烯生产,会变向增大乙烯产业的成本。

2 LNG轻烃分离流程优化

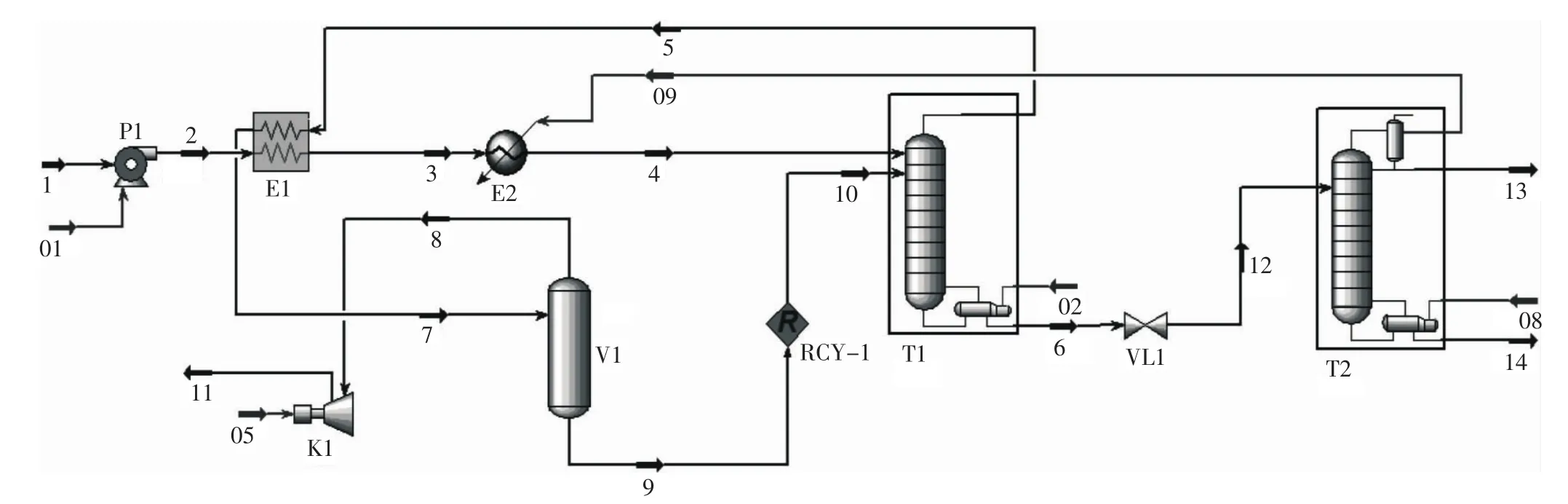

本文基于现有流程,利用过程冷量梯级利用的原则对换热网络进行优化设计,提出了一种新型轻烃回收工艺流程,能够得到高浓度的气态甲烷、低温低压液态乙烷以及LPG,较好的解决了现有技术的不足。流程(见图 2)。

图1 美国专利US6941771B2轻烃分离流程图

图2 LNG轻烃回收优化流程

该流程的设备主要包括LNG泵P1,压缩机K1,换热器E1、E2,闪蒸塔V1,脱甲烷塔T1及脱乙烷塔T2。轻烃分离流程可分为四个部分:原料预热、脱甲烷、脱乙烷和循环分离。

(1)原料预热:常压LNG原料(物流1)通过LNG泵增压后,在换热器E1中与脱甲烷塔塔顶气换热,升温后的甲烷进入换热器E2与脱乙烷塔冷凝器进行热交换而部分气化,随后进入脱甲烷塔进行分离。

(2)脱甲烷:LNG部分气化后进入脱甲烷塔T1预分离,从塔顶分离出气态甲烷(物流5),该部分经过换热器E1与LNG进料热交换后进入闪蒸塔V1进一步分离。从闪蒸塔塔顶分离出甲烷气体(物流8),送入压缩机增压后输入天然气管网。

(3)脱乙烷:脱甲烷塔的塔釜液为C2+轻烃(物流6),其中含有大量乙烷、丙烷及少量C4+轻烃,将其节流降压后送入脱乙烷塔进一步精馏分离,在塔顶得到高纯度的常压液态乙烷产品(物流13),在塔底得到常压LPG产品(物流14)。

(4)循环分离:闪蒸塔的塔釜液(物流9)中仍含有大量甲烷,该部分再次送入脱甲烷塔中进行分离,实现循环分离。

3 案例分析

以我国第一个LNG项目-深圳大鹏LNG进口的370×104t/a 的澳大利亚 LNG 为例[8,11],其摩尔组分为:甲烷78%,乙烷12.4%,丙烷6.3%,异丁烷1.4%,正丁烷1.8%,氮0.1%。利用图2所示的轻烃回收流程将LNG的C2+轻烃分离出来。

通过模拟软件Hysys对整个分离流程进行模拟计算,热力学方法选用PR方程,并对整个流程中的工艺参数进行了优化选择。通过计算,选择的操作工艺为:常压的LNG原料首先通过泵P1升压至1.6 MPa,流经换热器E1、E2进行两次加热,加热后的LNG原料部分气化,其气相摩尔分数约为50%。部分气化的LNG进入脱甲烷塔T1,该塔操作压力为1.5 MPa。通过分离在塔顶得到甲烷摩尔分数为98.3%的气态甲烷,该股物流在换热器E1中与LNG进料进行热交换后进入闪蒸塔V1进一步分离。在脱甲烷塔塔釜得到液相C2+轻烃,其中乙烷摩尔含量约56%,其余部分为C3+轻烃。该股物流节流降压至0.2 MPa后进入脱乙烷塔T2进一步分离,该塔操作压力为0.11 MPa,理论塔板数为16。通过精馏分离得到乙烷摩尔分数为94.04%的常压液态产品,塔釜为常压液相LPG产品。从闪蒸塔顶分离出摩尔分数为99.64%的富甲烷天然气,温度约为-113℃,经压缩机直接升压至7 MPa后外输,温度为-11.3℃,其塔釜液中甲烷摩尔含量仍高达约94%,该股物流再次送入脱甲烷塔进行循环分离。整个流程的模拟结果(见表 1)。

从表1可知,LNG通过回收装置处理后,原料中C2+轻烃的含量从原来的22%降低到0.36%(物流8),其中甲烷摩尔含量为99.64%,乙烷摩尔含量为96.41%。从原料中可分离出乙烷约65.69×104t/a,C3+约 82.76×104t/a。分离出来的乙烷及C3+产品为0.11 MPa的低压液体,便于低压储存和运输,也可以利用保温管线直接输送至乙烯裂解装置。进入压缩机之前的甲烷温度约-113℃,此部分冷量可以用于低温粉碎、冷库、冷量发电、燃气轮机进气冷却、乙烯深冷分离及空气分离等冷量利用项目。

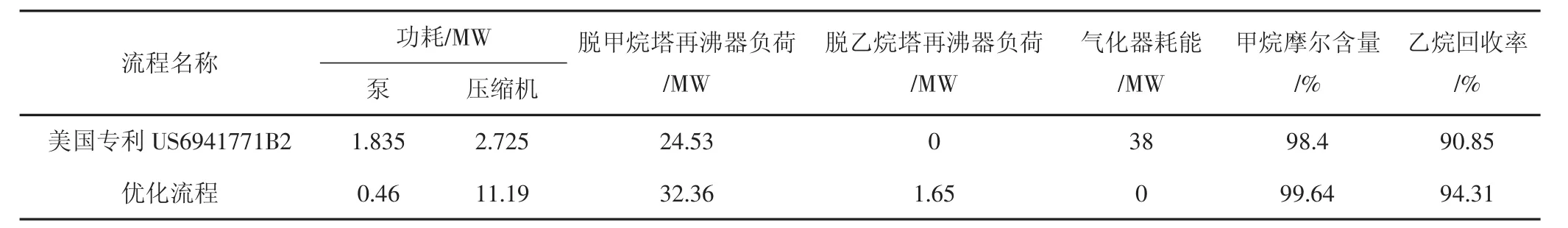

本优化流程的系统消耗功包括起始泵0.46 MW,脱甲烷塔再沸器的热负荷为32.36 MW,脱乙烷塔再沸器的热负荷为1.65 MW,压缩机负荷为11.19 MW。若使用美国专利US6941771B2的分离流程,则可得到与优化流程对比的结果(见表2)。

表1 轻烃回收优化流程模拟结果

表2 美国专利US6941771B2与优化流程模拟结果比较

由表2可知相对US6941771B2,优化流程功耗可降低约32%,产品中甲烷摩尔含量可提高1.2%,乙烷回收率可提升高达4%。此流程与US6941771B2相比较,一方面不需要气化器就可实现进入天然气管网,比现有的专利可节约消耗功,有利于降低成本;另一方面可以获得纯度较高的甲烷、乙烷产品,若用作乙烯裂解原料有利于提高原料的利用率及降低操作成本。

4 结语

本文在现有的LNG轻烃回收流程的基础上分析比较了典型的LNG轻烃分离流程的优缺点,结合优化换热结构,本文提出了一种相对高产量、高浓度、低能耗的LNG轻烃回收流程。根据对目前投入建设的LNG接受站的运营能力估算,到2020年我国将进口LNG达6 000×104t/a,在其轻烃组分占10%的条件下,通过LNG轻烃回收可从中获得约550×104t/a的C2+轻烃产品,可用于生产约300×104t/a的乙烯。由此可见,应用LNG轻烃分离技术,把我国乙烯工业产业同LNG轻烃回收整合起来,不仅有助于缓解我国乙烯原料短缺的问题,而且还能够给企业带来巨大的经济效益。

参考文献:

[1]中国寰球工程公司.我国大型LNG接收站建设现状及其规划报告[G].2012.09.12.

[2]2013年中国天然气市场分析报告[EB/OL].http://www.docin.com/p-764402216.html,2014-02-11/2014-05-17.

[3]花贲,熊永强,李亚军,杨晓梅.液化天然气轻烃分离流程模拟与优化[J].天然气工业,2006,26(5):127-129.

[4]钱伯章.天然气化工技术现状与发展趋势[J].江苏化工,2004,32(5):2.

[5]MarshallWH.Processing liquefied natural gas,United States,2952984[P].1960-09-20.

[6]Reddick K,Belhateche N.Liquid natural gas processing:U-nited States,6604380B1[P].2003-08-12.

[7]Schroeder S,Reddick K.Cryogenic liquid natural gas recovery process,United States,6907752B2[P].2005-07-21.

[8]Reddick K,Belhateche N.Liquid natural gas processing,U-nited States,6941771B2[P].2005-09-13.

[9]Narinsky G B.Process and apparatus for LNG enriching in mthane,United States,6986266B2[P].2006-01-17.

[10]Prim E.System and method for recovery of C2+hydrocarbons contained in liquefied natural gas,United States,7069743B2[P].2006-07-04.

[11]罗文君,陈四祥.2003年中国天然气行业发展综述[J].国际石油经济,2004,12(6):32-36.

[12]张抗,周总瑛,周庆凡.中国石油气发展战略[M].北京:地质出版社、石油工业出版社、中国石化出版社联合出版,2002.