浮法工艺对玻璃中铁离子价态的影响因素分析

刘再进 ,宫汝华 ,李盛印 ,展贵鑫 ,李曦宇 ,李青 ,2

(1.四川旭虹光电科技有限公司,四川 绵阳621000;2.平板显示玻璃技术和装备国家工程实验室,河北 石家庄050035)

0 引言

随着智能触控手机、平板电脑、智能触控终端设备的迅速发展,对具有高透光率的显示玻璃、保护玻璃(亦称盖板玻璃)的需求也在迅速增长,为了达到良好的触控灵敏度,这些玻璃要求具有较高的透光率,通常要求>90%(550 nm),换言之要求玻璃要有较高的“白度”。

玻璃在没有故意加入着色剂的情况下,铁是不可避免的使玻璃着色的元素,因为铁存在于各种原料之中,无论是化工原料还是天然原料都或多或少地含有铁元素。一般认为玻璃中的铁以两种价态Fe2+和Fe3+同时存在,通常以FeO和Fe2O3表示,低价的FeO使玻璃呈蓝色,高价的Fe2O3使玻璃呈淡黄色,FeO的着色能力约比Fe2O3强10倍左右。在同一玻璃基质中,铁含量的多少与铁的价态比例同时影响到玻璃的颜色和透光率,即色品坐标 L a*b* 值(CIE 1976)。

减少玻璃中铁含量的办法,除了控制生产过程中混入的外来铁之外,只能通过控制原料中的铁含量来实现,而采购高纯低铁的原料,会使生产成本大幅增加,甚至翻番。因此,在配合料的中铁含量可接受的情况下,改变铁在玻璃中的存在价态是一个良好的提高玻璃“白度”的解决办法。

当然业内也普遍采用其它化学脱色方法,或加入物理“脱色剂”给玻璃进行“互补色”着色,以抵消部分铁的着色效应,也是良好的辅助措施。

1 影响玻璃中铁离子价态的因素分析

1.1 配合料的氧化指数对铁离子价态的影响

配合料的氧化指数是影响玻璃中铁离子价态的最主要因素,提高配合料的氧化指数可使Fe3+的比例显著增加,从而大幅提升玻璃的“白度”。

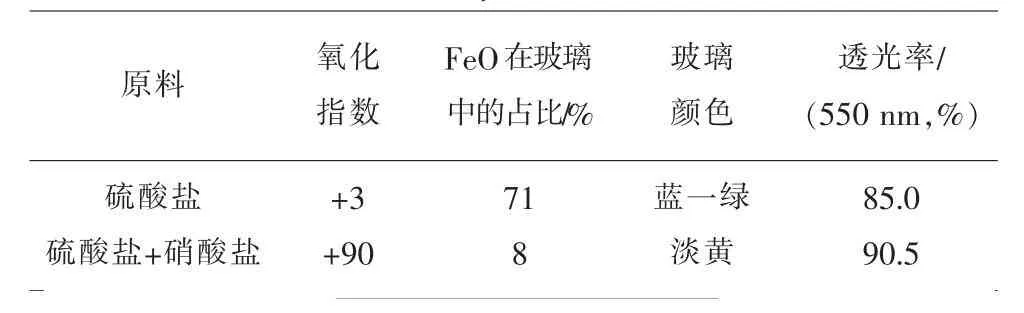

提高配合料氧化指数的方法是使用带有氧化性质的原料。常用的氧化剂原料有硝酸盐、硫酸盐、砷化物、锑化物、氧化铈等。由于砷化物、锑化物具有毒性,玻璃行业已不再使用;氧化铈本身有着色效应及价格昂贵,平板玻璃行业也不使用。主要使用硝酸盐、硫酸盐,它们的氧化指数为6~13。以高铝硅酸盐玻璃为例,以硫酸盐为澄清剂,不加入硝酸盐及加入一定量的硝酸盐后,配合料的氧化指数、FeO在玻璃中的占比、玻璃颜色、透光率数据见表1,玻璃实物见图1。

表1 硝酸盐加入前后,配合料及玻璃颜色数据

图1 配合料氧化指数对玻璃颜色的影响

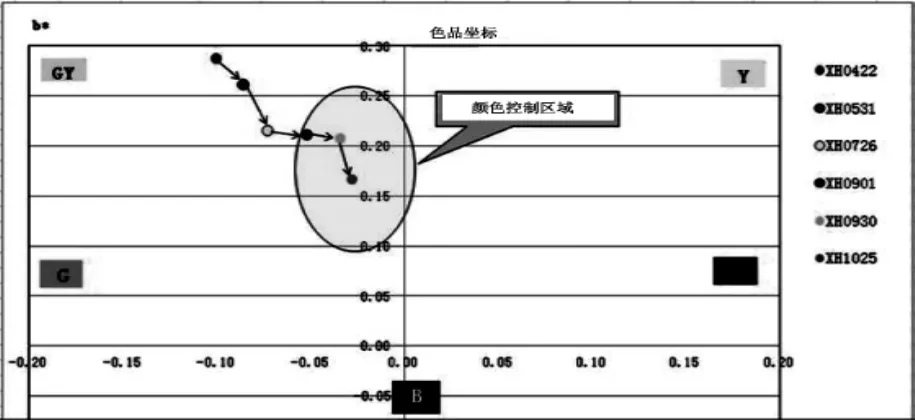

配合料中加入硝酸盐后,玻璃颜色由蓝绿变为淡黄的过程,用色品坐标记录如图2所示。

图2 玻璃色度坐标随配合料氧化指数增加而变化

1.2 熔窑气氛对铁离子价态的影响

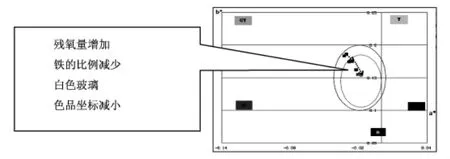

熔窑气氛——富氧、贫氧气氛对玻璃中铁的价态也有直接影响,当熔窑中呈现富氧气氛时,铁向高价态方向转化,着色作用会随之降低。提高熔窑氧化气氛的方法是通过提升空所助燃气比例或采用氧气为助燃气来实现的。熔窑气氛可通过便携式残氧测量仪器,在熔窑的特定位置进行测定获得数据。当残氧量不同时,玻璃中铁的价态比例也随之变化,数据见表2;玻璃的色品坐标随之变化情况如图3所示。

表2 熔窑残氧量——Fe2+比例变化表

图3 玻璃色品坐标随熔窑残氧量的增加而减小——向“白”的方向移动

1.3 锡槽保护气组成对铁离子价态的影响

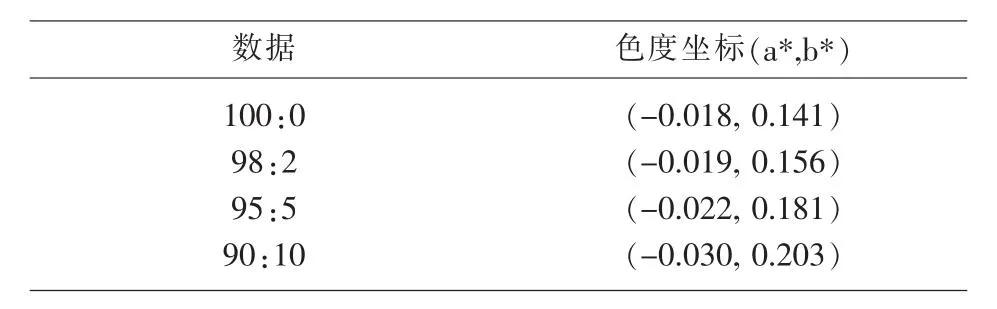

为了保护锡槽中的锡液,防止其氧化流失及导致玻璃缺陷,浮法生产行业通常采用向锡槽中通入N2气和H2气作为保护气,其中H2气的占比为3%~12%。H2气具有还原性,实践表明,H2气的比例高时,尤其是在锡槽高温区域,也会将玻璃表面的铁离子还原成Fe2+形态,使玻璃表面变成“蓝色”,与内层玻璃的淡黄色叠加,整体呈现“黄绿色”。试验证实这种还原效应只在玻璃表面进行,在通过将玻璃表面抛光去除20 μm(双面)之后,玻璃的颜色重新变“白”了,色品坐标测试结果见图4。

这一研究结果表明,在超白玻璃生产实践中N2气与H2气比例的使用,要兼顾锡液保护和玻璃表面还原变色这两个方面的因素。通过长时间对生产数据的统计与玻璃色品坐标对应的测试数据汇总如表3、图4所示。

表3 锡槽某部位N2:H2数据——色度坐标测试结果

图4 玻璃色度坐标随锡槽中氮氢比变化而变化

2 结论

2.1 配合料的氧化指数对玻璃中铁离子价态的影响最显著

配合料的氧化指数是影响玻璃中铁离子价态的最主要因素,提高配合料的氧化指数可使Fe3+的比例显著增加,从而大幅提升玻璃的“白度”。

提高配合料氧化指数同时又不引入新的着色元素的原料主要有硝酸盐、硫酸盐、砷化物和锑化物等。由于砷、锑及其盐类有剧毒,当前玻璃行业已不使用。使用硝酸盐、硫酸盐,不仅能提高配合料的氧化指数,同时也是助熔剂、澄清剂;但其负面影响一方面对窑体的耐火材料有浸蚀作用,另一方面会给环保设备脱硝、脱硫带来压力,故在用量方面需综合考虑。因此,建议配合料的氧化指数为正数,且大于 +40为宜。

2.2 熔窑气氛对玻璃中铁离子价态有较大影响

熔窑氧化气氛可使玻璃中的铁离子向高价态转变,从而使玻璃变“白”。而使用氧含量测试仪器可测得熔窑气氛。

增加熔窑氧化气氛的措施有:使用纯氧作助燃气、增加空气助燃气比例等措施,但要同时兼顾燃气热值、火燃长度等。熔窑的残氧量均>0.5%为宜。

2.3 锡槽保护气体组成对玻璃表面10 μm以内的铁离子价态有影响

由于H2气具有还原性,其在高温区会把玻璃表面10 μm以内的部分铁离子还原成低价态,使玻璃表面变“蓝”,故在允许的范围内尽量降低H2气的使用比例。高温区的比例为0~1%较好,低温区可适当增加至2%~7%为宜。

参考文献

[1]西北轻工业学院.玻璃工艺学[M].北京:中国轻工业出版社,2006.

[2]陈福,武丽华,赵恩录.颜色玻璃概论[M].北京:化学工业出版社,2009.

[3]张战营,姜宏,黄迪宇,等.浮法玻璃生产技术与设备[M].北京:化学工业出版社,2005.