拱形桁架上 下弦钢管高效弯圆技术

黄贤斌,张益键,刘鑫

(镇江四建建设有限公司,江苏 镇江 212003)

1 工程概况

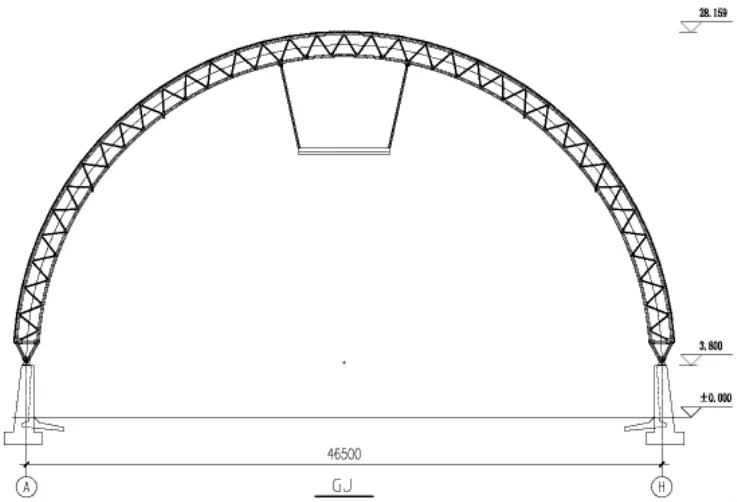

某散货堆棚为半圆平面钢管拱形桁架结构(图1),桁架重8.9 t,支座标高3.800 m,支撑于混凝土柱,柱间为混凝土挡墙,跨度46.5 m,柱距7.5 m,堆棚一、二建筑面积共16 576.96m2。桁架采用直缝焊接钢管, 上下弦分别为 Q345BΦ194×6、Φ194×7,腹杆为Q235BΦ89×4.5,上下弦间距1.6 m。上弦圆弧半径24.05 m,弧长72.5 m,下弦圆弧半径22.45 m,弧长67.5 m。桁架间采用系杆、垂直支撑、水平支撑保证空间结构稳定性。桁架跨中顶标高28.147 m。

2 弯管方案概述

弯管方法有多种,拟采用机械化程度较高的三辊弯管机。

经过多方市场调研,弯管机上料高度高达1.2 m,不利于钢管上、下料,不太适应工地条件,应降低上下料高度。市场采购的弯管机为满足不同用户使用要求,功能较全,自动化程度高,维护成本也将更大。而工程用弯管规格品种少、量大,不需要过多的功能,存在冗余功能。如果去除冗余功能,自制设备成本应该小于采购设备成本,且更能适应工程需要。

图1 桁架结构立面

三辊弯管机弯管过程通常为:送料入弯管机,中间辊顶压、弯管,再顶压、弯管,如此反复调整顶压量直至达到所需的弯管弧度。如此弯管,则弯管两端为直段,不能直接使用。同时每根弯管都要反复滚弯,逐步检查是否达到所需的弯管弧度,费工费时。

为提高弯管效率,达到零损耗,必须解决连续弯管工艺,即首次调整顶压量到位,后续钢管通过连接器连接为一根钢管,依次弯管,不再反复调整中间辊顶压量。

3 弯管机设计(图2)

图2 弯管机设计

(1)采用三轮滚弯方式弯管,两个动力轮,一个压力轮。

(2)采用减速机立装,即动力设于上部,滚轮设于下部,从而降低上料高度,便于上下工料。

(3)力求简单,减速机与滚轮直联。

(4)由于考虑连续成形,效率提高,适度减少走料速度,采用小功率,大减速比动力;减速机选用TBY 5527-1003-3KW/4P,配调速电机,进一步调控速度,控制输出力矩,保证试制成功;兼顾满足I25、Φ250以内等型材、钢管挠曲滚弯要求。

(5)滚轮支座高度适度,考虑I25的侧弯高度。

(6)由于可以连续成形,不需频繁调整压力轮,采用现有闲置的螺旋千斤顶顶进即可,进一步降低造价。

(7)为便于上下料,弯管机两侧设置无动力辊道。

(8)采用-30钢板、I25拼焊作为弯管机机架,保证机台刚度。

(9)滚轮可更换,满足各种截面型材弯曲加工需要。

4 连续弯管工艺

设计简易连续弯管连接器弯管。

钢管两端接头处曲率略有细微偏差,实际操作简便。首根钢管调整中间辊轮顶进量,后续钢管连续弯管,极大提高了弯管效率,实现零损耗。

5 弯曲成形校正

弦管设计采用直缝焊管,由于材料偏差、直焊缝焊接应力及成管卷弯应力客观存在,必然影响弯曲成形,必须作监测、检测、校正。

(1)加强采购过程控制,确保采购钢管尺寸、重量等偏差符合国家标准。

(2)制作靠模,弯管过程进行监测,必要时适时调整。

(3)逐根弯管在检测胎架上检测、校正。

(4)对于曲率偏差处进行火工校正。

6 结语

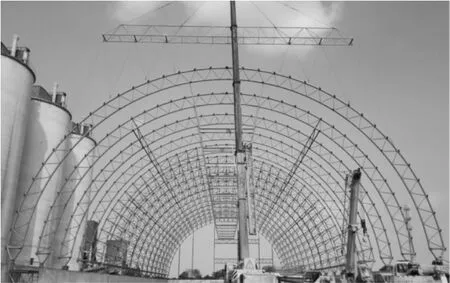

通过自制弯管机,采用连续弯管工艺,创造性地采用了钢管连接器,改进了弯管工艺,实现一次调整、连续弯管,极大提高了作业效率,保证弯管质量(图3),实现零损耗,取得良好的社会、经济效益。

图3 桁架安装效果

参考文献

[1]数字化手册编委会编著.机械设计手册(新编软件版)[M].北京:化学工业出版社,2008.