迪那2气田井筒高温解堵液体系

杨淑珍, 姚二冬, 陈庆, 周福建, 景宏涛, 张航艳, 王珊

(1.塔里木油田公司,新疆库尔勒841000;2.中国石油大学(北京)非常规天然气研究院,北京102249)

迪那2气田位于塔里木盆地库车凹陷秋里塔格构造带东部,为超深层背斜构造层状凝析气藏,气藏中部埋深为5 253.15 m,地层压力为107.03 MPa,地层温度为141.05 ℃,属于低孔、低渗异常高压气藏[1]。该气田共投产气井26口,开井数24口,在投产初期,油压与产量均很稳定,日产气量范围在44×104~85×104m3/d,最高产气量达120×104m3/d。由于渗透率低,地层压力高,开采过程中压差变化范围大[2],自2009年投产至2015年,部分气井存在油压剧烈波动并持续下降、出砂严重、生产管柱堵塞等问题。在生产实践中,通过对气井油管堵塞现状进行分析,结合现场解堵实际情况,认为油管的堵塞物主要是地层砂,部分井有结垢并伴随少量铁屑。由于井口和筛管不断被堵塞物封堵[3],造成部分井因供气不足而关井,必须对井筒堵塞物进行溶解解堵,恢复气井正常生产。鉴于井底温度高,主要堵塞物为地层砂,必须有针对性地开发耐高温、低腐蚀且溶解性能好的解堵液[4]。笔者优选了一种螯合能力强、与氢氟酸配伍性好的弱酸性高温解堵液体系,通过室内实验研究了解堵液体系的溶蚀能力、腐蚀性能及解堵机理。

1 螯合剂的优选

迪那2区块砂岩主要成分为石英和硅铝酸盐,溶解这些堵塞物必须使用氢氟酸[5-6]。而砂岩溶蚀过程中,随着pH的升高,常会产生较为严重的二次沉淀,如氟化钙、氟硅酸盐等[7-9]。为了防止沉淀的产生,采用络合滴定方法进行螯合剂优选实验。

首先,使用标准的1 mol/L的CaCl2、AlCl3和FeCl3溶液滴定10%的螯合剂+3%氢氟酸(用Na2CO3调节pH至3~4,模拟残酸)体系,根据产生沉淀时盐溶液消耗的量,确定出螯合剂的最大溶解能力,即是螯合值,单位为mg/g[10],结果见表1。5种螯合剂分别命名为CA-1,CA-2,CA-3,CA-4,CA-5,其中前3种为胺基多羧酸,后2种为有机磷酸。由图1(左)可以看出,CaCl2滴定螯合剂时,当其加量超过螯合剂螯合能力时产生白色氟化钙沉淀,滴定结束;由图1(右)可以看出,FeCl3滴定螯合剂时,前期铁离子被螯合剂螯合,变为无色,然后当达到最大螯合能力时,产生红棕色沉淀。

由表1可以看出,在3%氢氟酸且pH值为3~4条件下,螯合剂CA-5的螯合性能最好,铝离子无沉淀产生,钙离子和铁离子螯合值分别达到94.0和310.0 mg/g。螯合剂CA-2和CA-3次之,CA-1不适合氢氟酸体系。因此,后续使用迪那2区块岩粉对CA-5进行重点优化,并尝试了4组含有CA-2的体系。从现象上看,由CA-5所复配成的体系,在含有各种金属离子溶液和高pH值(pH为9)条件下,仍然澄清透明,无沉淀产生,而相同条件下土酸在pH为3时即产生大量沉淀。

图1 CaCl2和FeCl3分别滴定螯合剂前后对比

表1 10%的螯合剂(含3%氢氟酸,用Na2CO3调节pH至3~4)的螯合值

2 解堵液配方优选

优选的螯合剂与甲酸、乙酸、盐酸和氢氟酸等进行复配,得到25个体系,测试了150 ℃条件下砂岩岩粉的溶蚀能力[11],同时用土酸作为对比,结果见表2。由表2可知,含有CA-5的酸液体系,溶蚀效果明显较好,加入3%氢氟酸过后,溶蚀率接近土酸。其中10%的CA-5和3%HF配合,性能最好,其次是10%的CA-5和1%HF配合。在CA-5含量降低到5%时,可加入5%甲酸和8%的乙酸配合使用,加入强酸(盐酸)过后溶蚀率进一步提升,但强酸要根据实际情况使用。考虑到甲酸钙溶解度小于乙酸钙,推荐使用乙酸的体系。

表2 不同复配体系的岩粉溶蚀能力(150 ℃)

针对推荐的3个体系,进行了金属离子滴定验证试验,结果见表3。由表3可知,所优选的配方中10%CA-5+3%HF最好,在所有pH值范围内,始终无法产生浑浊或者沉淀;土酸溶解能力较差,在滴加氯化钙时直接沉淀其余2个体系只在加氯化铝pH大于4时产生少量浑浊,pH大于4通常已经超过残酸酸度,对于解堵应用不会产生影响。

表3 在优选配方中加入金属离子(2%氯化物)滴定实验

3 解堵液性能评价

考虑到解堵过程中,不同井筒位置温度不同,堵塞物形状大小不一,部分堵塞物表面被油膜包裹,且解堵液中通常还需要添加表面活性剂和缓蚀剂等,因此考察了温度、时间、岩粉粒径及配方中其他添加剂对溶解能力的影响。此外,解堵过程中还需对解堵时间进行控制。根据上述优选的2种解堵剂配方10%CA-5+3%HF和8%乙酸+5%CA-5+3%HF,进行了相应的实验,并用井下取得堵塞物进行了验证。

3.1 温度对解堵率的影响

不同温度下的解堵液溶蚀率见表4。由表4可知,在1 h内,温度升高,溶蚀率略微增加,总体波动不大,体系保持较好的稳定性,即使常温也能有接近40%的溶蚀率。说明10%CA-5+3%HF具有广泛的温度适用性,耐温高达160 ℃。

表4 迪那2岩粉溶蚀率随温度的变化

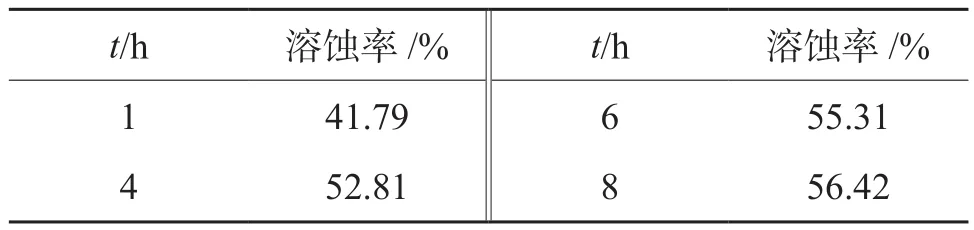

3.2 时间对解堵率的影响

使用10%CA-5+3%HF的配方,考察了解堵液在不同溶解时间的溶蚀率,结果见表5。由表5可知,在1~8 h之间解堵液对于储层岩粉的溶蚀率缓慢增加,在8 h时内可达56.42%,具备潜在的长效溶解能力。

表5 迪那2岩粉溶蚀率随时间的变化

3.3 岩粉粒径对解堵率的影响

考虑到堵塞物颗粒半径大小不一,使用优选的2种配方研究了不同粒径岩粉溶蚀情况(见表6)。

表6 迪那2岩粉随时间溶蚀变化

由表6可知,粒径对于溶蚀率影响甚微,不同粒径下,2种配方的溶蚀率均无显著变化,也印证了解堵液的广泛适用性。

3.4 添加剂对解堵率的影响

考虑到进行解堵施工过程中储层中砂岩表面可能有油的情况和管柱腐蚀的问题,常需要添加一些表面活性剂、缓蚀剂等,进行3组模拟实验,结果见表7。由表7可知,第一组添加缓蚀剂后溶蚀率基本无变化(41%);第二组加添表面活性剂之后,溶蚀率略微下降,但依旧保持较好的溶蚀率(达37%),说明添加剂对解堵液性能影响较小;第三组,储层岩粉先用储层凝析油充分润湿后,再加入解堵液,溶蚀率也略微下降,总体保持较好,可达33%。说明即使储层条件下,该体系也具有较好的解堵效果。

表7 迪那2岩粉随添加剂溶蚀率变化(10%CA-5+3%HF,150 ℃、1 h)

3.5 解堵液对堵塞物溶解性能

从现场井口取出的堵塞物砂样和储层岩心进行了对比,在同样配方的条件下(10%CA-5+3%HF),井口返出的砂样溶蚀率可达51.75%,和储层岩心给出的结果完全吻合,同时也说明粒径不影响解堵液的溶蚀率。

对迪那某井的连续油管冲砂等作业冲出的堵塞物进行溶解实验,结果表8。由表8可知,在1 h的条件下,堵塞物溶蚀率最高可达74%,最低也有33%,无论是垢样还是砂样,溶蚀效果均较好。综上可知,如果继续延长溶蚀时间,溶蚀率将会进一步提升,证实解堵液具备较好的溶蚀能力。

表8 井下堵塞物溶解实验(10%CA-5+3%HF)

4 解堵液溶蚀机理的研究

测定溶蚀前后固体物质矿物组成以及溶蚀后解堵液中金属离子浓度,可反映解堵液的解堵机理,同时通过观察溶蚀现象可以定性分析机理。从现象来看,岩粉和堵塞物溶蚀后,由红变白或者由灰变白,说明有色物质被溶解(一般为各种金属盐),留下石英等溶解缓慢的物质。岩粉溶蚀前后矿物组成见表9。由表9可知,溶蚀后几乎91%是石英,9%是长石,均为溶解缓慢的白色矿物。

表9 岩粉溶蚀前后矿物成分变化 %

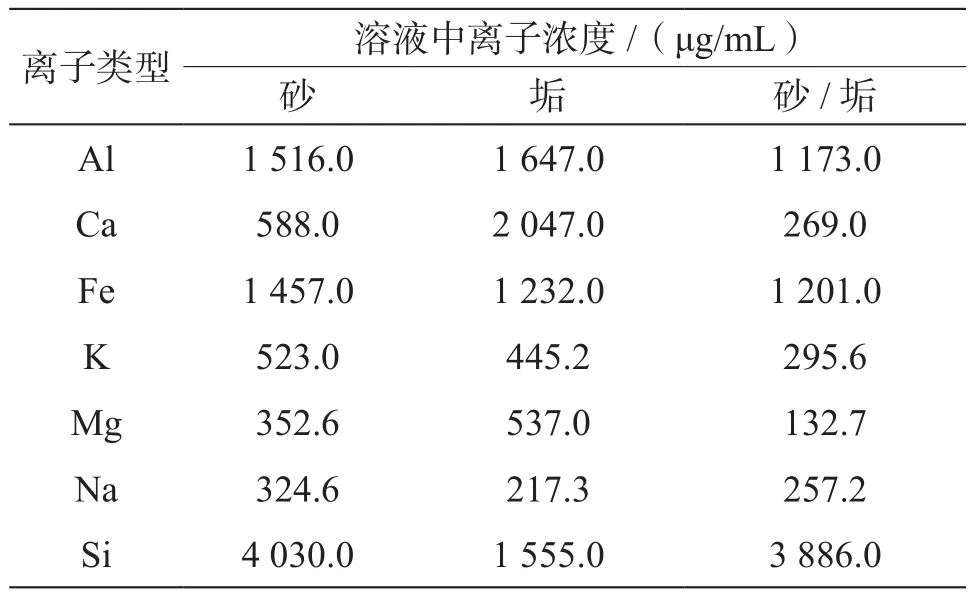

堵塞物溶解后溶液离子浓度见表10。由表10可知,解堵液对堵塞物溶蚀性能较好,各种金属离子均有效被溶解(>100 μg/mL),体现了络合物高效的络合特性。含砂样品溶解后,溶液中硅离子较多(4 030 μg/mL),垢样溶解后钙离子较多(2 047 μg/mL),表明砂样主体为石英、长石等,垢样含有碳酸钙、硫酸钙等钙盐较多。

表10 解堵液溶蚀后离子浓度

总之,通过对比溶蚀前后矿物组成变化和观察解堵液中金属离子种类与浓度可知,解堵液快速有效地溶解了堵塞物中的各种矿物,并使其有效的存在于溶液中,石英等矿物溶解速度较其他矿物缓慢。

5 解堵液腐蚀评价实验

使用的缓蚀剂为北京科麦仕油田化学剂技术有限公司产品,型号为KMS-C-1。考察解堵液对生产管线(套管P110,油管S13Cr)的腐蚀作用,结果见表11。由表11可知,在加入3%缓蚀剂后,腐蚀速率为原来的1/5~1/10,加入4%缓蚀剂后,腐蚀速率低于30 g/(m2·h),可达到或者超过行业一级标准,能够较好地保护油管。此外,从原理上分析,本项目所开发的体系为弱酸体系,本身酸度较低,具有先天的低腐蚀特性。

表11 不同配方对P110和S13Cr腐蚀速率 (150 ℃)

6 认识与结论

1.通过滴定实验,优选出综合螯合能力最好的螯合剂CA-5,形成了3%氢氟酸+10%CA-5和8%乙酸+3%氢氟酸+5%CA-5耐高温解堵液体系。

2.通过温度、时间和组分加量等影响因素实验研究,进一步评价了解堵液性能,证实该体系具有耐高温、溶蚀率高、可调性强的特点。

3.优选的解堵液对井口返出砂样、地层岩心和井底堵塞物等均有好的溶蚀效果。高温钢片腐蚀实验表明,该酸液体系使用的酸化缓蚀剂,控制腐蚀能力较强,可达到或者超过行业一级标准。

参 考 文 献

[1] 张宝, 钟凡, 马亚琴, 等.迪那2超高压气田完井工艺技术研究[J].油气井测试,2011,20(2):41-43, 77.ZHANG Bao,ZHONG Fan,MA Yaqin,et al.Study on completion technology of super high pressure gas field of Dina 2well[J].Well Testing,2011,20(2):41-43,77.

[2] 李卓, 姜振学, 庞雄奇, 等.塔里木盆地库车坳陷致密砂岩气藏成因类型[J].地球科学,2013,38(1):156-164.LI Zhuo,JIANG Zhenxue,PANG Xiongqi,et al.Genetic types of the tight sandstone gas reservoirs in the kupa depression,tarim basin,NW China[J].Petroleum Geology and Engineering,2013,38(1):156-164.

[3] 张慎.压裂砂堵问题分析及对策研究[J].化工管理,2016,17(1):56-58.ZHANG Shen.Chemical enterprise management business school for chemical enterpreneur[J].Chemical Enterprise Management,2016,17(1):56-58.

[4] 雷霆,李辉.多氢酸技术在沈阳油田的应用[J].石油地质与工程,2011,S1:67-69.LEI Ting,LI Hui.Application of multi-hydrogen acidizing blocking removal technology in Shenyang oilfield[J].Petroleum Geology and Engineering,2011,S1:67-69.

[5] 于雯泉,陈勇,杨立干,等.酸性环境致密砂岩储层石英的溶蚀作用 [J].石油学报,2014,2(1):286-293.YU Wenquan,CHEN Yong,YANG Ligan,et al.Dissolution of quartz in tight sandstone reservoirs in an acidic environment[J].Acta Petrolei Sinica,2014,2(1):286-293.

[6] 牛瑞霞, 龙彪, 李柏林, 等 .螯合型表面活性剂NaLED3A的合成及性能[J]. 精细石油化工,2011,28(1):45-49.Niu Ruixia,Long Biao,Li Bolin,et al.Synthesis and properties of chelating surfactant sodium N-Dodecylened iaminetriacetate[J].Speciality Petrochemicals,2011,28(1):45-49.

[7] 洪焱根,王魁,冯彬,等.螯合剂铁螯合值测定方法简介及评价[J].印染助剂,2010,10(12):53-56.Hong Yangen,Wang Kui,Feng Bin,et al.Introduction and assessment on measurement methods of Fe(Ⅲ)chelation value of chelating agent[J].Textile Auxiliaries,2010,10(12):53-56.

[8] 柳春林,王锐,王伟.砂岩油藏酸化预处理技术研究与应用[J]. 钻采工艺,2011,34(5):96-98.LIU Chunlin,WANG Rui,WANG Wei.Study and application of pre-acidification in sandstone reservoir[J].Drilling & Production Technology,2011,34(5):96-98.

[9] 何文祥, 杨亿前, 马超亚, 等.特低渗透砂岩储层伤害的实验研究[J].特种油气藏,2011,18(2):96-98.He Wenxiang,Yang Yiqian,Ma Chaoya,et al.Experimental study of formation damage in ultra-low permeability sandstone reservoirs[J].Special Oil & Gas Reservoirs,2011,18(2):96-98.

[10] SY 5886—2012 砂岩缓速酸性能评价方法[S].SY 5886—2012 Retarded acid sandstone evaluation method[S].

[11] SY/T 5405—1996 酸化用缓蚀剂性能的试验方法及评价指标[S].SY/T 5405—1996Test methods and indexes for acidification inhibitor performance[S].