一种低渗稠油油藏储层改造技术

何春明, 吴刚, 卢昊, 钟小军, 张明, 孟杰, 郭朝霞, 周旭

(1.中石油勘探开发研究院廊坊分院,河北廊坊065007;2.华北油田公司勘探事业部,河北任丘062552;3.华北油田公司,河北任丘062552)

中浅层稠油油藏在中国准格尔盆地、松辽盆地、渤海湾盆地广泛分布,已成为重要的增储上产领域。对于中高渗稠油储层,稠油热采、自生热技术、表面活性剂吞吐等是最常用的开发技术。而对于低渗稠油储层,原油流度低,需要通过压裂改造才能实现有效开发,现阶段低渗稠油储层压裂改造研究相对较少,特别是如何通过压裂改造实现储层原油降黏,降低压裂液对储层冷伤害等方面都未见报道。笔者以华北油田某中浅层低渗稠油储层为例,对低渗稠油储层高效改造技术进行了探索与研究[1-5]。

1 华北油田储层的特征及改造难点

华北油田某区块中浅层低渗稠油储层表现出以下特征:①油藏埋深在1 500~2 000 m之间,储层温度在50~60 ℃之间,压力系数在0.9~1.1之间;②储层岩性以砾岩、含砾砂岩为主,储层黏土矿物含量较高,对伤害较为敏感;③储层孔隙度为15%~18%,平均渗透率为20 mD,地层原油黏度较高,在1 000~1 500 mPa·s(50 ℃)之间,原油具有高密度、高黏度、高凝固点和中等含蜡量的“三高一中”的特点,原油黏度对温度敏感性强,冷伤害风险大,同时储层流动性差,对裂缝导流能力要求高;④储层分布不集中,单层厚度较薄,单层最大厚度小于8 m,隔层遮挡性差,储隔层应力差小(3~5 MPa),裂缝高度控制难度大。

2 低渗稠油储层改造的关键技术

针对低渗稠油储层压裂改造面临的突出难题,提出了以“储层改造+流体改质”为核心的技术,通过工作液体系优化、原油降黏、压裂全过程伤害(冷伤害+残渣滤液伤害)控制实现流体改质,解决基质流动问题,通过压裂工艺优选、泵注程序优化、施工过程控制来实现储层改造,解决裂缝流动问题,最终实现基质流动与裂缝流动的匹配,提高低渗稠油储层改造效果。

2.1 稠油降黏剂

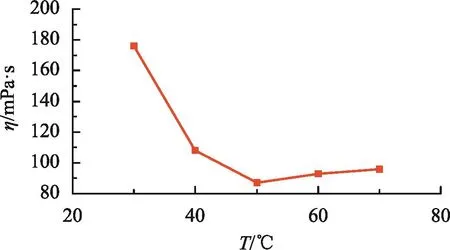

该区块原油胶质、沥青质含量较高,地层中主要以油包水乳化液状态存在,为了实现对地层原油“改质”的目的,室内优选出一种能够有效降低原油黏度的降黏剂。降黏剂与原油接触后,胶质分子间原来的氢键被降黏剂分子与胶质分子间形成的更强氢键所取代,降黏剂分子借助形成的强氢键和渗透、分散作用进入胶质片状分子之间,部分拆散平面重叠堆积而成的分子聚集体,使芳香片无规堆积、结构松散,空间延展度减小,从而降低稠油体系黏度,达到降黏的目的[6-7]。不同降黏剂加量与原油黏度关系见图1。由图1可知,1#非离子表面活性剂类降黏剂的降黏效果最好,在50 ℃下原油黏度最低降低到87 mPa·s。随着降黏剂质量分数增加,原油黏度逐渐降低,当降黏剂质量分数大于3%后,原油黏度降低幅度减小。综合考虑性能与成本,确定选用1#降黏剂,质量分数控制为3%。

图1 不同降黏剂加量与原油黏度的关系

为了减少流体注入对储层的冷伤害,应该采用热水配制降黏液。而降黏剂的降黏能力受温度影响较大。为此,室内测试了不同温度下1#降黏剂降黏性能,结果见图2。由图2可知,随温度增加,降黏剂的降黏能力表现出先增加后缓慢降低的特点,最优使用温度在45~55 ℃之间。

图2 1#降黏剂在不同温度的降黏性能

降黏液需要与原油充分接触才能发挥降黏效果。压裂过程中降黏液在压差下滤失进入地层与原油接触,施工期间存在剪切流动,而停泵焖井期间则处于静止状态。为模拟此过程,在170 s-1和100 s-1剪切速率下剪切1 h后,在60 ℃下放置96 h,测试原油黏度随时间变化,结果见图3。由图3可知,剪切速率对降黏液的降黏能力影响显著,在170 s-1下剪切8 h就能达到最低黏度,而在100 s-1剪切则需要近80 h才能达到最低黏度。考虑到储层条件下,降黏液与原油接触的剪切速率较低,为充分发挥降黏效果,需要在降黏液注入后焖井1~3 d,特别是低渗储层压裂过程中滤失速率低,因此需要更长的焖井时间,以获得最优的降黏效果。

图3 原油黏度与随时间的变化关系

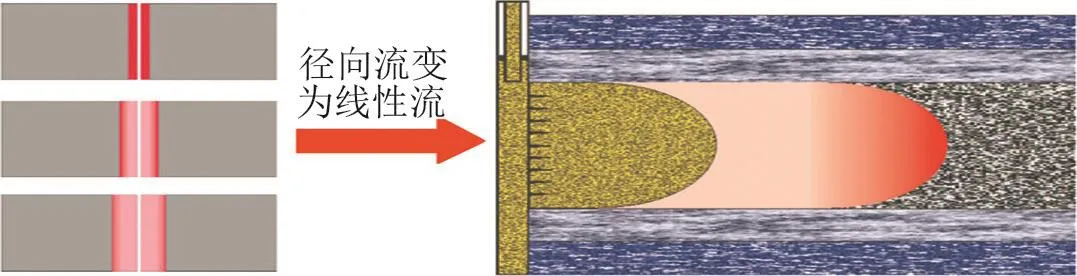

2.2 降黏液注入工艺优化

低渗储层压裂改造裂缝在储层穿透深度大,常规稠油降黏措施是在主压裂施工前以小排量(1 m3/min)注入小规模(30~50 m3)降黏液,流体主要以径向流的方式向储层深部推进,波及范围小,难以有效覆盖裂缝沟通的区域。为此,提出了低渗稠油储层降黏液注入两步法:第一步在低于地层破裂压力下基质注入30~50 m3降黏液,主要解决近井筒区域原油的降黏问题,第二步按照限压不限排量的模式用降黏液直接压开储层,降黏液以裂缝流动方式向储层深部推进,让降黏液波及范围达到压裂裂缝的波及范围,以使压裂改造范围内的流体都能够得到降黏“改质”,同时还能将原油与压裂液隔离,避免产生二次伤害。原始与改进稠油降黏液波及范围对比见图4。由图4可知,降黏液注入结束后进行焖井处理,能充分发挥降黏液的降黏效果。

图4 原始与改进稠油降黏液波及范围对比

2.3 低伤害压裂液体系优选

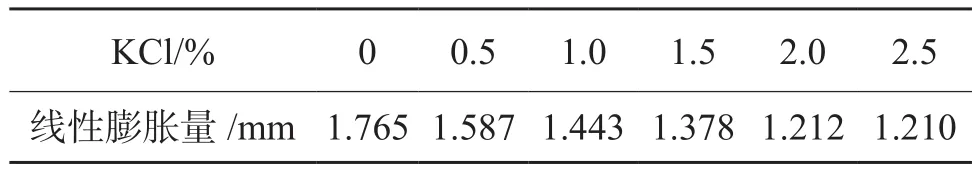

本区储层温度为50~60 ℃,为降低压裂液对储层和支撑裂缝的伤害,优选了一套0.18%羧甲基瓜胶压裂液,其流变曲线见图5。考虑到储层黏土矿物含量较高,需要对防膨剂优选,结果见表1。由图5可知,压裂液在60 ℃下剪切2 h后压裂液黏度依然能够达到100 mPa·s,能够满足压裂改造的要求。该压裂液稠化剂用量少,破胶后残渣浓度仅为112 mg/L,能够大幅降低对支撑裂缝及基质的堵塞伤害。由表1可以看出,采用复合防膨体系的防膨效果更好,当KCl浓度增加到2%后膨胀量变化量减小,因此,优选防膨剂为0.5%黏稳剂+2%KCl,能够有效抑制黏土矿物的膨胀、分散、运移,降低压裂液对基质伤害。此外,为了降低压裂液对储层的冷伤害,采用温水配制压裂液。

图5 0.18%羧甲基瓜胶压裂液流变曲线

表1 0.5%黏稳剂+不同量的KCl的防膨率

2.4 端部脱砂压裂改造技术

稠油储层原油黏度高,对裂缝导流能力的需求较高,为此,采用端部脱砂压裂工艺[10]。考虑到本区块加砂难度较小,为了实现端部脱砂压裂的目的,从2方面对压裂方案进行了优化,一方面减少压裂液前置液比例,从常规压裂的45%~50%降低到30%~35%,减少动态裂缝长度。另一方面提高段塞及连续加砂阶段的砂比,其中段塞阶段的砂比从常规压裂的5%~8%增加到15%~20%,在连续加砂阶段砂比从20%起步,砂比台阶按5%比例增加,同时为了避免缝高过度扩展,加砂阶段施工排量从常规压裂的5 m3/min降低到4 m3/min,通过施工参数的调整实现端部脱砂改造的目的。

3 现场应用

该技术在华北油田X井进行了现场应用,该井压裂前试油见油花,测试结论为含油水层,但考虑到本井油稠,水的流度远高于油,因此,通过论证认为本井具有一定的改造潜力。

X井施工分2步实施,第一部进行降黏液压裂施工(见图6),本阶段注入158 m3降黏液,施工排量为1.03~4.25 m3/min,施工压力为17.94~33.38 MPa,停泵压力为10.70 MPa。由图6可知,降黏液注入阶段地层有明显的破裂迹象,裂缝的形成大幅度增加降黏液波及范围。该井第一阶段施工结束后关井时间达72 h,使降黏液与原油有充分接触反应时间,利于原油降黏。

在主压裂阶段为实现端部脱砂改造,将前置液比例降低到30%,段塞注入阶段的砂比达到15%~20%,连续加砂阶段的最高砂比达到45%,施工排量控制在2.2~2.6 m3/min,施工压力22.75~40.38 MPa,加砂最后阶段出现砂堵迹象后停止加砂,开始放喷返排(见图7)。该井压后试油产油10.06 t/d,产水1.54 m3/d,是邻井产量3倍以上,且产水量大幅降低,压后试采3月累积增油达518 t,取得了很好的改造效果,实现了高产、稳产的设计目标。

图6 华北油田x井降黏液压裂阶段

图7 华北油田x井端部脱砂压裂阶段

4 结论

1.采用“基质注入+裂缝注入”的稠油降黏剂注入工艺,能够实现改造范围内稠油降黏全覆盖,同时起到隔离液的作用,减少压裂液对储层的二次伤害。

2.优选出非离子型表面活性剂作为原油的降黏剂,加量为3%,该降黏剂发挥最优降黏效果所需时间1~3 d。

3.优化形成超低浓度(0.18%)低伤害压裂液体系,60 ℃、170 s-1剪切120 min压裂液黏度保持在100 mPa·s,形成以端部脱砂为主体的高导流压裂改造技术。

4.该技术在华北油田X井进行现场应用,压后初期产油量为10.06 t/d,产水量为1.54 m3/d,达邻井的3倍以上,压后3个月累积增油量达518 t。

参 考 文 献

[1] 邹才能,王兆云.松辽盆地西斜坡稠油特征及成因[J].沉积学报,2004,22(4):700-706.ZOU Caineng,WANG Zhaoyun.Characteristics and genesis of the western slope thick oils in songliao basin[J].Acta Sedimentologica Sinca,2004,22(4):700-706.

[2] 谭忠健,许兵,冯卫华,等.海上探井特稠油热采测试技术研究及应用[J].中国海上油气,2012,24(5):6-10.TAN Zhongjian,XU Bingfeng,WEI Hua,et al.Researching and applying test techniques of thermal recovery in offshore exploration wells with extra-heavy oil[J].China Offshore Oil and Gas,2012,24(5):6-10.

[3] 何志勇,徐新俊,贾金辉,等.大港油田官109_1断块稠油油藏碱表面活性剂吞吐采油技术[J].油田化学,2006,23(2):116-119.HE Zhiyong,XU Xinjun,JIA Jinhui,et al.Alkaline/surfactant huff-puff for heavy oil recovery from faultblocked reservoir Guan-109-1Dagang[J].Oilfield Chemistry,2006,23(2):116-119.

[4] CAI BO,YUN HONG,YONG JUN.A case study of hydraulic fractures optimization in heavy oil[C]. SPE 172849,2014.

[5] ZAGREBELNYY,MARTYNOV,KONOPELKO.Successful hydraulic fracturing techniques in shallow unconsolidated heavy oil sandstones[C].SPE187682,2016.

[6] 刘忠运,李莉娜.稠油乳化降黏剂研究现状及其发展趋势[J].精细化工原料及中间体,2009,38 (12):23-26.LIU Zhongyun,LI Lina.Research advance and development tendency of emulsifying viscosity reducer for heavy oil[J].Fine Chemical Intermediate,2009,38(12):23-26.

[7] 曲冠政,曲占庆,祝晓华,等.端部脱砂工艺优化设计[J].科学技术与工程,2013,6(4):1602-1605.QU Guanzheng,QU Zhanqing,ZHU Xiaohua,et al.Optimal design of tip screenout fracturing treatment[J].Science Technology and Engineering,2013,6(4):1602-1605.