扩压器套料电解加工流场优化设计及实验研究

许绝舞,朱 栋,朱 荻

(南京航空航天大学机电学院,江苏南京210016)

电解加工是一种利用金属工件在电解液中发生阳极溶解,从而实现零件加工的非传统制造技术。在加工难切削材料、复杂形状工件时,电解加工具有效率高、无切削力和表层内应力、工件变形小、表面质量高、工具无损耗等优点,因而在航空、航天等领域得到广泛应用[1-3]。

电解加工流场的好坏直接影响加工效率和表面质量,不合理的流场会导致加工过程不稳定甚至短路,所以流场设计作为电解加工成功开展的关键因素一直被广大学者所关注。文献[4]提出了带有倒置绝缘腔的套料电解加工方法,将进液流道与已加工叶片分离,成功套型出具有较高精度和光洁度的叶片。文献[5]提出了正冲式流场套料电解加工方法,实现了叶轮电解加工。文献[6]提出了带有导流腔体的出液敞开式流场套料电解加工,通过优化阴极出液转角圆弧半径来优化流场。文献[7]针对电解液从前缘流向后缘的流动方式,设计制作了最佳流动模式的夹具,加工出的扩压器样品表面无流动痕迹。

目前,在扩压器套料电解加工技术的研究中,通常采用出液敞开式正冲流场,即电解液的流场方式为沿着叶片叶尖向叶根流动,经绝缘套与阴极片之间的进液口转角间隙流经加工区,随后自由地流入机床工作箱。由于该流场方式为出液敞开式,其稳定性和均匀性较差。为此,本文提出了出液转角式的电解液流动方式,在出液口处设计了出液转角式的流道,并优化设计进液口的转角间隙,提高了流场的均匀性,还通过对比实验对流场优化设计的合理性进行了验证。

1 扩压器套料电解加工方式

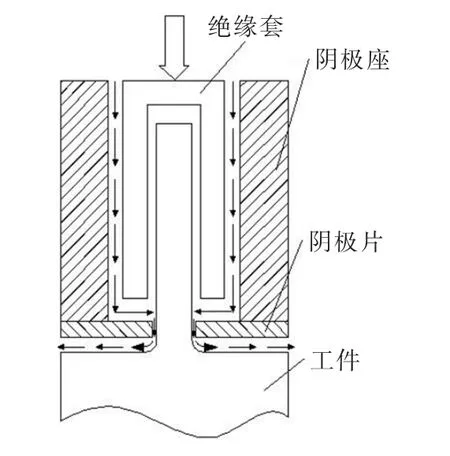

目前,套料电解加工的电解液流场主要为出液敞开式流场(图1),由于该流场稳定性差,故本文提出了出液转角式稳定流场(图2)。可见,在加工过程中,电解液从阴极座与绝缘套之间的间隙流入,沿着扩压器轴线方向流进绝缘套与阴极片之间的间隙(转角间隙),并经阴极与工件之间的侧面加工间隙流进端面加工间隙,最终从阴极座与夹具之间的出液间隙流出。加工时,工件固定,阴极、绝缘套、密封夹具共同沿着工件的轴线方向以一定的速度向工件直线进给;工件在电解作用下不断被溶解蚀除;随着加工持续进行,阴极片逐渐深入叶根附近直至加工结束,叶片达到所需的尺寸和精度。

图1 出液敞开式套料电解加工

图2 出液转角式套料电解加工

在上述出液转角式套料电解加工过程中,转角间隙对叶片的加工影响很大。若转角间隙过小,会导致加工区电解液不足、流场不稳定甚至短路;若转角间隙过大,会导致叶片杂散腐蚀加重。本文将针对不同转角间隙开展流场仿真模拟,以加工间隙内的流速分布均匀性为指标,通过改变转角间隙来优化加工区流场,以获得最优的转角间隙值。

2 流场仿真的数学模型

考虑到计算的方便性,研究时忽略了温度变化和气泡率,并假设电解液为粘性的、不可压缩的液体。电解液的流动则严格遵守质量守恒和能量守恒定律[8-9]。

质量守恒定律为:

式中:ρ为密度;t为时间;ui为速度张量;xi为坐标张量;Sm为从分散的二级相中加入连续相的质量。

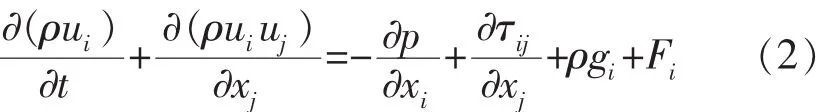

动量守恒定律为:

式中:xi、xj为坐标张量;ui、uj为速度张量;p 为静压;ρgi为重力体积力;Fi为其他体积力;τij为应力张量,且定义为:

式中:μ为流体粘性系数;δij为克罗内克符号。

电解液流动状态有两种形式:层流和湍流(或紊流)。湍流是指流体不处于分层流动状态,层流则是指流体在流动过程中无相互的掺杂[10]。为使流体力学的基本方程能封闭求解,在以上两个守恒方程的基础上配合使用湍流模型。层流和湍流的区分通常以雷诺数Re大小进行判定。当Re<2300时,流体流动状态为层流;当Re≥2300时,流体流动状态为湍流。按此定义满足以下条件,流体流动状态即为湍流[11]:

式中:u为进液口电解液流速;v为运动粘度系数;Dh为水力直径。

本文取运动粘度则可得。由于实际加工中的进液口电解液流速u>12 m/s,故满足式(4),流体的流动状态为湍流。

在Fluent软件中,常见的湍流模型有:单方程(Spalart-Allmaras)模型、双方程模型(标准 k-ε 模型、RNG k-ε模型、可实现 k-ε模型)、雷诺应力模型和大涡模拟模型。其中,RNG k-ε双方程模型源于严格的统计技术,有效改善了湍流漩涡精度,可计算较复杂的湍流(如平壁边界流动、管流、通道流动),其特点与本研究的流道复杂性相契合。RNG kε双方程模型的湍动能与耗散率方程分别为[12]:

(1)湍动能方程

式中:k为湍动能;ε为湍动耗散率;ui为时均速度;μeff为有效粘度,μeff=μ+μt;Gk为平均速度梯度引起的湍动能 k 的产生项;αk=αε=1.39;C1ε=1.42;C2ε=1.68;Cμ=0.0845,则 μt可通过式(7)求得:

3 流场的有限元仿真分析

不合理的流场设计可能导致加工区缺液和加工不稳定。通过流场仿真,可有效地改善加工区流速分布的均匀性、获得优化的流场参数,从而大幅提高工作效率。针对扩压器电解加工,选取了转角间隙 λ 分别为 0.1、0.3、0.5、1.0、1.5、2.0 mm 的流道开展流场仿真的分析研究,并采用上述RNG k-ε模型进行求解分析,寻找最优的转角间隙值,以获得均匀稳定的流场。

3.1 流道模型建立

在电解加工中,端面平衡间隙公式为[13]:

式中:Δb为端面平衡间隙;η为电流效率;ω为体积电化学当量;κ为电解液电导率;U为阴阳极之间的电压;δE为阴阳极极化电位值总和;va为阴极进给速度;UR为电解液压降。

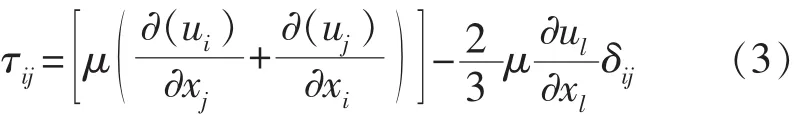

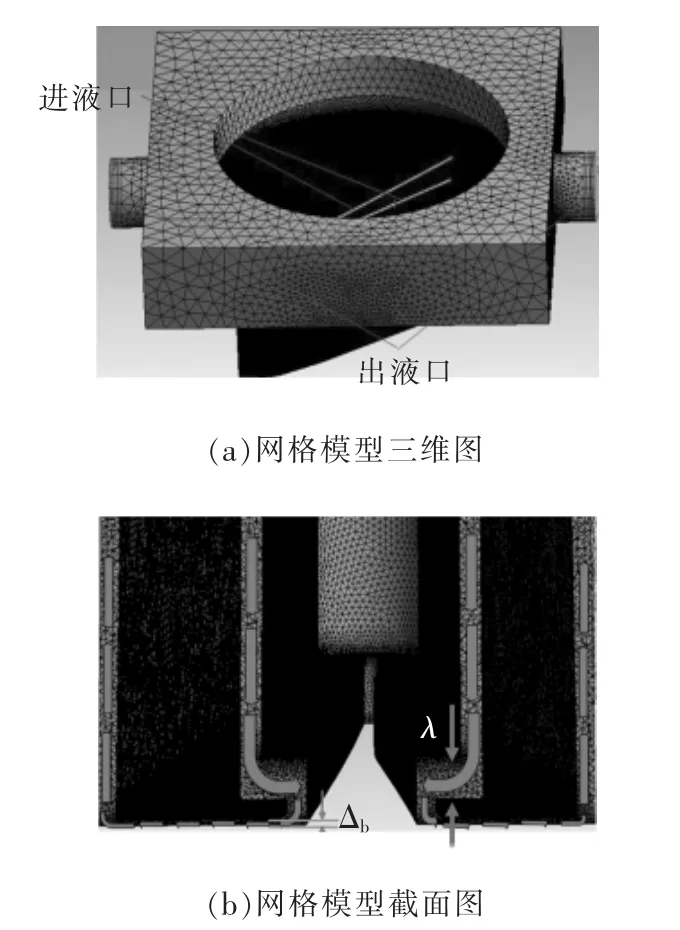

根据实际加工条件建立不同转角间隙下的扩压器套料电解加工流道模型。以转角间隙λ=2 mm的情况为例,建立得加工终止位置的流场三维模型见图3。为了直观地显示加工区流场的速度云图,选择截面A作为加工区的参考截面,并将其作为端面加工平衡间隙的中间位置。

根据上述守恒定律和RNG湍流模型,利用ANSYS对不同转角间隙的流道模型进行仿真计算,建立的出液转角式流道有限元网格模型见图4。

图3 出液转角式三维流道模型

图4 出液转角式流道的网格模型

3.2 边界加载

对于求解流体流动的问题,除了根据上述守恒定律和湍流模型外,还需指定边界条件和初始条件。 利用 CFD(Computational Fluid Dynamics)软件模拟计算时,基本的边界类型包括:

(1)入口边界条件。该条件为指定入口处流动变量的值,一般包括速度入口、压力入口和质量流量入口。本文将入口边界条件设定为压力入口,电解液入口面积S=224.2359 mm2。

(2)出口边界条件。该条件为指定出口处流动变量的值。本文的出口边界条件为压力出口,出口压力为0 MPa。

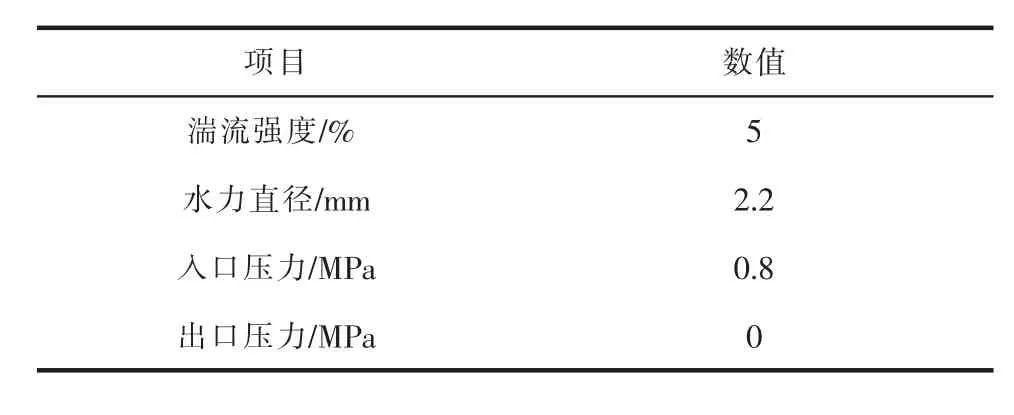

模型的边界条件和初始条件设置见表1。

表1 流场的边界条件和初始条件

3.3 仿真结果分析

使用Fluent软件仿真以上流场,为了更客观地分析加工区电解液流速变化情况,将加工区参考截面A划分为Ⅰ、Ⅱ、Ⅲ三个区域(图5)。不同转角间隙时的截面A上的速度云图见图6。

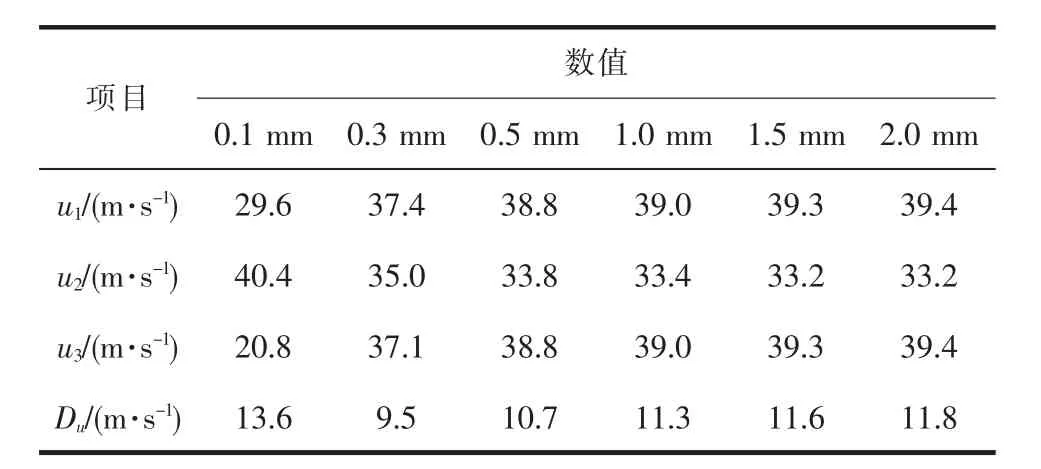

图5 截面A速度分区

为了便于分析加工区流速分布的均匀性,结合截面A上各加工区的实际面积大小,设区域Ⅰ上均匀分布的67 438个点的平均速度为u1、区域Ⅱ上均匀分布的582 644个点的平均速度为u2、区域Ⅲ上均匀分布的11 234个点的平均速度为u3,以及整个加工区均匀分布的661 316个点的流速均方差为Du。仿真结果见表2。为了能更直观地分析加工区电解液流速变化情况,还分别拟合了区域Ⅰ、Ⅱ、Ⅲ的平均流速及整体流速均方差随转角间隙变化的关系曲线(图 7)。

由表2和图7可知,当转角间隙λ为0.1 mm时,流速的均方差较大,Du=13.6252 m/s,且加工区出现了局部缺液现象;随着λ的增大,流速的均方差Du呈先下降、后上升的变化趋势;当λ为0.3 mm时,流速的均方差最小,Du=9.5644 m/s,此时加工区流速分布的均匀性达到最佳状态,且区域Ⅰ、Ⅱ、Ⅲ的电解液平均流速均达到了较高值,分别为37.4、35.0、37.1 m/s。因此,在实际加工中应选择转角间隙为0.3 mm的流道进行电解加工,既能提高加工区流速分布的均匀性,又能满足加工区电解液高速流动的要求,还能避免叶片出现过大的杂散腐蚀。

表2 不同转角间隙下的流场仿真结果

图7 加工区流速与流速均方差变化趋势

4 实验结果与讨论

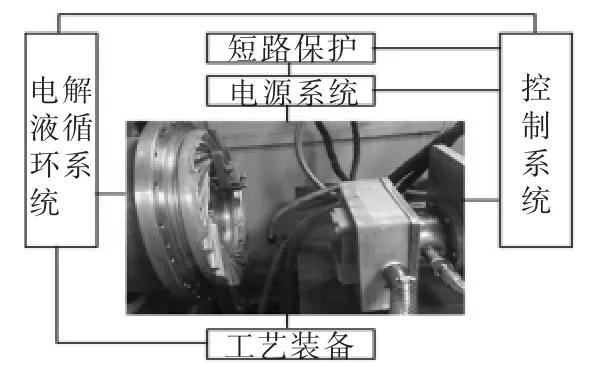

为了验证仿真结果的可靠性,设计了密封夹具,并选取转角间隙为0.3 mm的出液转角式流道开展提速实验。实验参数见表3,加工系统见图8。

表3 提速实验参数表

图8 实验加工系统

实验中,阴极的理论进给深度为10 mm,不同进给速度下的叶片加工实物见图9。可见,在转角间隙λ=0.3 mm的出液转角式流道条件下进行电解加工,当进给速度为0.5 mm/min时,叶片的前缘被过度腐蚀;当进给速度为0.7 mm/min时,加工出的叶片轮廓完整且表面光洁;当进给速度为0.8 mm/min时,加工出现短路,此时的加工深度仅为3 mm。实验结果表明:通过优化转角间隙,可提高加工区域流场的均匀性和电解液流速,在0.7 mm/min的极限加工速度下获得了轮廓完整且表面光洁的叶片;当进给速度从0.5 mm/min提高到0.7 mm/min时,叶片锥度正切值从0.156降低至0.071,由此证实了流场优化的可行性。

图9 转角间隙为0.3 mm时加工的叶片实物

5 结论

(1)针对套料电解加工中出液敞开式流场稳定性差的问题,提出了出液转角式的电解液流场,并通过改变转角间隙的大小来优化加工区的电解液流场。

(2)建立转角间隙分别为 0.1、0.3、0.5、1.0、1.5、2.0 mm的流道模型,开展了流场仿真实验。仿真结果显示:当转角间隙为0.5 mm时,加工区流场的均匀性达到了最佳状态,且加工区3个区域的电解液分别获得了较高的流速。

(3)开展转角间隙为0.3 mm的扩压器套料电解加工提速实验。结果表明:阴极的极限进给速度达到0.7 mm/min时,能加工出轮廓完整且表面光洁的叶片;当进给速度从0.5 mm/min提高到0.7 mm/min时,叶片锥度正切值由0.156降低至0.071,验证了流场仿真优化的合理性。

参考文献:

[1]GU Zhouzhi,ZHU Dong,XUE Tingyu,et al.Investigation on flow field in electrochemical trepanning of aero engine diffuser[J].International Journal of Advanced Manufacturing Technology,2016:1-8.

[2]KLOCKE F,ZEIS M,KLINK A,etal.Experimental research on the electrochemical machining of modern;titanium- and nickel-based alloys for aero engine components[J].Procedia CIRP,2013,6:368-372.

[3]RAJURKAR K P,ZHU D,MCGEOUGH J A,et al.New developments in electro-chemical machining[J].CIRP Annals-Manufacturing Technology,1999,48 (2):567-579.

[4]211厂新工艺实验室.使用氯化钠电解液高速套型小结[J].电加工与模具,1976(1):39-46.

[5]KLOCKE F,KLINK A,VESELOVAC D,et al.Turbomachinery component manufacture by application of electrochemical,electro-physical and photonic processes[J].CIRP Annals-Manufacturing Technology,2014,63(2):703-726.

[6]DIETZ H,GUNTHER K G,OTTO K.Electrochemical machining:calculation ofside gap with respectto hydrogen evolution[J].Ann CIRP,1974,23:45-46.

[7]ZHU Dong,GU Zhouzhi,XUE Tingyu,et al.Flow field design in electrochemicalmachining ofdiffuser[J].Procedia Cirp,2016,42:121-124.

[8]朱红钧,林元华,谢龙汉.Fluent 12流体分析及工程仿真[M].北京:清华大学出版社,2011.

[9]ZHANG Guanmin,TIAN Maocheng,ZHOU Shoujun.Simulation and analysisofflow pattern in crosscorrugated plate heat exchangers [J]. Journal of Hydrodynamics Ser.B,2006,18(5):547-551.

[10]Zikanov O,Krasnov D,Boeck T,et al.Laminar-turbulent transition in magnetohydrodynamic duct,pipe,and channel flows[J].Applied Mechanics Reviews,2014,66(3):030802.

[11]YANG Feng,REN Tianyi,WANG Hongbo,et al.Analysis of flow field for electrochemical machiningmetal screw pump stator [J].InternationalJournalofAdvanced Manufacturing Technology,2016:1-10.

[12]TANG L,YANG F,ZHU Q L,et al.Electrochemical machining flow field simulation and experimental verification for irregular vortex paths of a closed integer impeller [J]. International Journal of Advanced Manufacturing Technology,2016,83(1-4):275-283.

[13]于冰.精密电解套料阴极设计与优化 [J].航空制造技术,2016(22):48-51.