激光冲击强化叶片的防层裂研究

吴俊峰 ,邹世坤 ,张永康 ,巩水利

(1.中国航空制造技术研究院,高能束流加工技术重点实验室,北京100024;2.东南大学机械工程学院,江苏南京 211189;3.广东工业大学机电工程学院,广东广州510006)

激光冲击强化是一种先进的表面处理技术,诱导靶材表层深残余压应力和晶粒细化[1-2],从而改善靶材的抗疲劳、抗腐蚀、抗摩擦磨损和抗外物损伤性能[3-6]。但激光冲击强化金属材料改性的同时可能存在层裂风险[7-8],即当靶材内部的卸载波与背面反射稀疏波相互作用,形成的动态拉应力强度和持续时间达到一定阈值时,靶材内部将产生累积损伤断裂,即层裂[9]。

近年来,国内外学者对不同材料的层裂现象进行了诸多研究,如:激光冲击铝靶的层裂厚度[10]、TC4钛合金的层裂强度和层裂微观特性[11]、钨/钨界面的层裂强度和层裂断口[12]及激光冲击7050铝合金的层裂现象[7]等。但对实际叶片边缘强化时避免层裂的措施则未见报道。本文研究了发动机叶片的层裂现象、防层裂技术和防层裂机理,研究结果对激光冲击强化叶片的工业应用具有重要价值。

1 实验方法

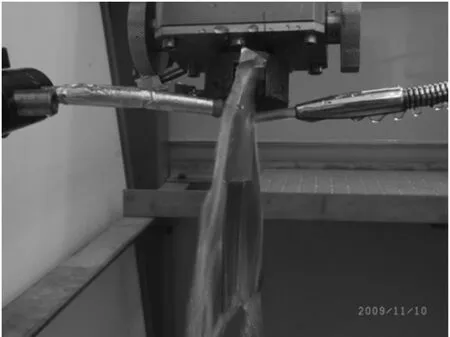

如图1所示,采用Nd:YAG激光器分别对叶片的进气边和排气边进行激光冲击强化。激光工艺参数为:激光能量 50 J、脉宽 30 ns、波长 1064 nm、光斑直径4~5 mm。叶片的进气边和排气边的边缘强化区域为8~10 mm。

图1 激光冲击强化叶片示意图

在激光冲击强化过程中,将厚度为1~2 mm的去离子水帘作为约束层和吸波层、厚度为0.12 mm的3M铝箔作为吸收层和吸波层。叶片材料为β锻TC17钛合金,其化学成分和机械性能见表1;基体微观组织为α+β型双相网篮组织。热处理工艺为800℃/4 h固溶强化和630℃/8 h时效处理。

表1 TC17合金的化学成分和力学性能

2 实验结果及分析

2.1 叶片背面层裂现象

由图2可见,激光冲击波诱导叶片的背面产生了层裂现象,将大幅降低叶片的疲劳寿命。激光冲击叶片产生层裂的主要原因有以下二个方面:

(1)叶片表面的激光冲击波幅值大。激光冲击强化钛合金叶片产生塑性变形所需的激光功率密度在6 GW/cm2以上[13],对于TC17钛合金来说甚至可达8 GW/cm2[14]。

(2)叶片边缘薄壁处的背面冲击波压力较大,且无防层裂措施。当强冲击波传播至薄壁结构背面时,幅值较大的压力波转换为拉力波,如果在叶片背面不采取任何措施的话,拉力波将全部反射传入叶片内部;当反射拉力波与冲击卸载波相遇时,会形成动态拉应力[15]。当动态拉应力的持续时间和幅值满足一定阈值时,叶片背面就会产生层裂。

图2 激光冲击叶片背面的层裂现象

2.2 “吸波层”防层裂技术

如图3所示,单光斑激光冲击叶片背面会产生铝箔鼓起的现象,说明铝箔吸波层产生了效果,吸收了叶片背面的压力波,从而降低了反射拉力波幅值。同时,铝箔鼓起是由于冲击波从叶片到铝箔、再到空气的传播过程中造成的,这是因为压力波可从叶片背面穿过铝箔胶带上的粘胶到达铝箔表面,但在铝箔与空气界面反射成拉力波后就无法再通过粘胶,因为其粘附强度低于拉力波的强度,而拉力波导致铝箔与叶片脱离,此时易产生层裂的拉力波被铝箔捕获,在铝箔上反复震荡形成了圆形波纹。

图3 单光斑激光冲击叶片背面铝箔形貌

由于铝箔对拉力波产生的损耗和陷阱作用,故采用铝箔作为吸波层能起到很好的保护作用,但铝箔鼓起区域大于光斑区域,鼓起处对冲击波而言已成为自由反射面,且随着激光冲击的进行,铝箔鼓起区域会越来越大,最后成片鼓起,完全丧失了吸波层的保护作用,导致铝箔对相邻光斑产生的冲击波捕获作用减弱。为解决该难题,对叶片背面采用了铝箔加水帘的吸波层技术(图4)[16],得到的激光冲击强化叶片背面铝箔形貌见图5。可看出,叶片背面铝箔表面光滑平整、无鼓起现象,减少了冲击波在叶片背面的反射,提高了激光冲击强化效果。

图4 采用铝箔加水帘的吸波层技术进行激光冲击强化叶片

图5 铝箔加水帘吸波层激光冲击强化叶片背面铝箔形貌

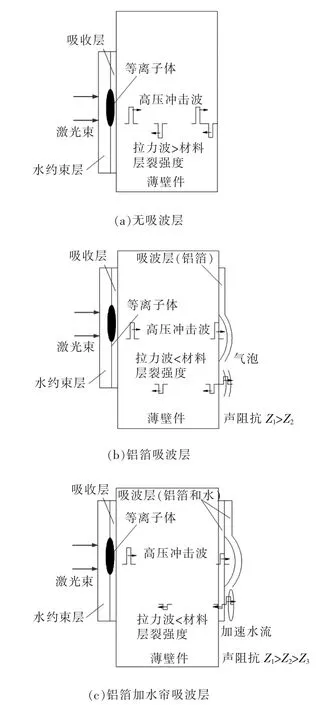

2.3 防层裂机理

图6是在不同的吸波层情况下,冲击波在叶片内部的传播和反射示意图。可见,采用多层吸波层后,增加了叶片后部声阻抗,减少了反射波在叶片背面与铝箔接合面的反射,且增强了透射。冲击波在叶片背面的界面反射系数可表示为[16]:

式中:Z1和Z2为材料声阻抗;ρ为材料密度;C为材料声速。已知,钛合金密度为4500 kg/m3,声速为4000 m/s;铝箔密度为 2784 kg/m3,声速为 5370 m/s;水的密度为1000 kg/m3,声速为1461 m/s;空气密度为 1.29 kg/m3,声速为 340 m/s。

如图6a所示,当钛合金叶片背面无吸波层时,高压冲击波在钛合金自由表面反射条件为钛合金和空气,根据式(1)、式(2)可计算得到冲击波界面反射系数R=-1,此时高压冲击波全部转换为反射拉力波强度,且强度值大于钛合金层裂强度,故使钛合金发生了层裂。

如图6b所示,当钛合金叶片背面仅粘合铝箔吸波层时,冲击波界面反射条件为钛合金和铝箔、铝箔和空气,此时冲击波在钛合金和铝箔界面处的反射系数R=-0.09、透射系数T=0.91,即91%的冲击波压力传入铝箔内,故钛合金反射波强度较小,避免了钛合金发生层裂。另外,由于冲击波在铝箔和空气界面处的反射系数R=-1,铝箔内的反射波强度为冲击波强度的91%;当铝箔内的强反射拉力波到达钛合金和铝箔界面处时,因拉力波强度大于铝箔与钛合金背面的粘合强度,最终使铝箔产生了气泡(图 3)。

如图6c所示,当钛合金叶片背面粘合了单层铝箔和均匀去离子水帘的吸波层后,冲击波在界面处的反射条件为钛合金和铝箔、铝箔和水,此时冲击波在钛合金和铝箔界面处的反射系数R=-0.09、透射系数T=0.91,即91%的冲击波压力传入铝箔内,钛合金反射波强度较小,避免了钛合金发生层裂。同时,冲击波在铝箔和水界面处的反射系数R=-0.82、透射系数T=0.18,透射波被流动的去离子水带走,无反射,但铝箔内的反射波强度为冲击波强度的75%(0.91×0.82),故可降低或消除铝箔气泡(图 5)。

图6 不同吸波层下的冲击波在叶片内的传播和反射示意图

3 结论

本文采用吸波层技术对叶片进行激光冲击强化,研究了叶片的防层裂技术和防层裂机理,得到如下结论:

(1)激光冲击强化钛合金叶片表面冲击波幅值大且叶片背面无吸波层,导致叶片背面产生层裂。仅采用铝箔吸波层技术进行单光斑激光冲击叶片,叶片背面铝箔产生鼓起和圆形波纹,不能有效防止大面积激光冲击强化叶片层裂现象。

(2)采用铝箔+水帘吸波层技术进行激光冲击强化叶片,叶片背面铝箔光滑平整,有效提高了大面积激光冲击强化叶片效果。其防层裂机理为:大量冲击波传入铝箔内部后被水帘带走,有效降低了靶材和铝箔内部的反射波幅值。

参考文献:

[1]ZHANG Y K,LU J Z,REN X D,et al.Effect of laser shock processing on the mechanical properties and fatigue lives of the turbojet engine blades manufactured by LY2 aluminum alloy[J].Materials and Design,2009,30(5):1697-1703.

[2]PEYRE P,FABBRO R,MERRIEN P,et al.Laser shock processing of aluminium alloys.Application to high cycle fatigue behaviour[J].Materials Science and Engineering:A,1996,210(1-2):102-113.

[3]BERGANT Z,TRDAN U,GRUM J.Effects of laser shock processing on high cycle fatigue crack growth rate and fracture toughness of aluminium alloy 6082-T651[J].International Journal of Fatigue,2016,87:444-455.

[4]LU J Z,QI H,LUO K Y,et al.Corrosion behaviour of AISI 304 stainless steel subjected to massive laser shock peening impacts with different pulse energies[J].Corrosion Science,2014,80:53-59.

[5]LUO K Y,WANG C Y,LI Y M,et al.Effects of laser shock peening and groove spacing on the wear behavior of non-smooth surface fabricated by laser surface texturing[J].Applied Surface Science,2014,313:600-606.

[6]SPANRAD S,TONG J.Characterization of foreign object damage (FOD)and early fatigue crack growth in laser shock peened Ti-6AL-4V aerofoil specimens[J].Procedia Engineering,2010,2(1):1751-1759.

[7]LIU Qianchu,DING K,YE L,etal.Spallation-like phenomenon induced by laser shock peening surface treatment on 7050 aluminum alloy[C]//Structural Integrity and Fracture International Conference.Brisbane,2004:235-240.

[8]LIU Q,YANG C H,DING K,et al.The effect of laser power density on the fatigue life of laser-shock-peened 7050 aluminium alloy [J].Fatigue and Fractureof Engineering Materials and Structures,2007,30 (11):1110-1124.

[9]JARMAKANI H,MADDOX B,WEI C T,et al.Laser shock-induced spalling and fragmentation in vanadium[J].Acta Materialia,2010,58(14):4604-4628.

[10]庄仕明,王春彦.脉冲激光作用下铝靶的层裂[J].高压物理学报,1993,7(1):61-65.

[11]TYLER C,MILLETT J C F,BOURNE N K.Spallation in Ti-6Al-4V:Stress measurements and recovery[C]//Conference of the American Physical Society Topical Group on Shock Compression of Condensed Matter.Baltimore,2005:674-677.

[12]HU Lili,MILLER P,WANG Junlan.High strain-rate spallation and fracture of tungsten by laser-induced stress waves[J].Materials Science and Engineering:A,2009,504(1-2):73-80.

[13]许海鹰,邹世坤,车志刚,等.激光冲击次数对TC4氩弧焊焊缝微结构及性能的影响 [J].中国激光,2011,38(3):0303002.

[14]邹世坤,郭恩明,李斌.发动机整体叶盘的激光冲击强化技术[J].中国激光,2011,38(6):0601009.

[15]MAYER A E,KHISHCHENKO K V,LEVASHOV P R,et al.Modeling of plasticity and fracture of metals at shock loading[J].Journal of Applied Physics,2013,113(19):771-791.

[16]CHE Zhigang,GONG Shuili,CAO Ziwen,et al.Theory analysis and experiment investigation of laser shock processing on titanium alloy blade [J].RareMetal Materials and Engineering,2011,40(S4):235-239.