挤压机主柱塞表面堆焊不锈钢加工工艺研究

王艳鹏

(太重(天津)滨海重型机械有限公司,天津 300452)

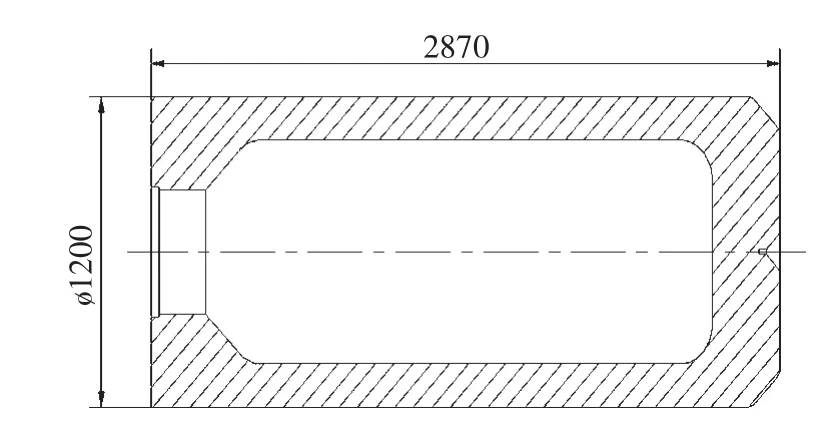

挤压机的主缸通常采用柱塞式液压缸,主柱塞是主缸中关键零件之一,高压液体作用在主柱塞端面上,柱塞表面硬度低经常被密封划伤,使主缸漏油,减少主缸寿命。为了提高主柱塞表面的耐磨性,柱塞的表面应进行淬火或滚压加工。近年来出现了在柱塞表面堆焊一层不锈钢(2Cr13)的办法,可使表面硬度达到38~43HRC[1]。本文以36MN挤压机主柱塞表面加工为例,柱塞直径ø1200mm,长度2870mm;表面堆焊2Cr13不锈钢,堆焊层厚度为2~3mm,硬度为43~48HRC,表面粗糙度达到Ra0.4~0.8。其结构如图1所示。

图1 柱塞

1 表面材料分析

2Cr13属于马氏体不锈钢,有磁性,硬度好,具有耐蚀性。随着含碳量增加,钢的强度和硬度增加,而塑性和韧性降低,给加工带来很多困难,其化学成分如表1所示。从堆焊层化学成分看,铬是强碳化物形成元素,阻碍碳原子在马氏体的扩散,减缓了马氏体分解。保持α相具有一定的饱和浓度和细小的碳化物,从而使堆焊层保持高的硬度和强度[2]。

表1 2Cr13化学成分/%

2 表面加工工艺

柱塞表面加工选用的设备是HTIIIG250×120/200-NC数控车磨床,该设备具有车削和磨削的功能。首先在柱塞头部利用孔口配作芯轴,保证芯轴中心与柱塞尾部顶尖孔同轴;其次利用设备两端顶尖将工件顶起,再利用四爪卡盘夹住柱塞头部外圆,最后进行表面的车削和磨削。

2.1 车削

(1)刀具。由于表面堆焊层材料属于马氏体不锈钢,硬度高,切削加工性较差。要求刀具材料耐热性高、耐磨性好,与不锈钢亲和作用小的材料[3]。通常选用钨钴类硬质合金刀具,本例选用YBG205可转位机夹刀片。

(2)工艺参数确定。由于车削只是粗加工和半精加工,粗糙度达到Ra3.2即可。为提高效率,工件转速选择n=20r/min;进给量f=0.4mm/r;切削深度αp=0.5mm。

2.2 磨削

磨削作为柱塞表面加工的最后一道工序,为了达到粗糙度Ra0.4~0.8,需要从选砂轮、确定磨削参数、选磨削液等各方面进行考虑。

(1)砂轮选型。工件材料是2Cr13马氏体不锈钢,所以磨料选择采用白刚玉(WA)。由于工件表面硬度较高,材料较粘,表面粗超度较高,因此选择中粗的粒度。根据工件越硬则磨具就要选择软一些的原则,磨具硬度方面倾向于中软。结合剂方面,选用陶瓷结合剂,化学性能稳定,强度较高,气孔率大,适合磨削不锈钢。综合考虑,最后选择P750×75×305 WA46K大气孔砂轮,结合剂V;最高使用转速35m/s。

(2)确定磨削参数。车磨床磨头最高转速为720r/min,为了达到表面粗糙度要求,磨削时砂轮转速就按该速度进行;为提高效率,工件转速设定为7~10r/min;粗磨时,磨削深度为 0.05;精磨时,磨削深度取0.02~0.03;磨削进给量按下式选取:

粗磨 fa=(0.3~0.7)bs

精磨 fa=(0.1~0.3)bs

式中:fa——轴向进给量,mm/r;

bs——砂轮宽度,mm。

(3)磨削液选择。磨削过程中产生大量磨削热,在磨削区域内温度高达1000℃左右[4]。为防止工件表面烧伤,产生裂纹,减少工件热膨胀变形同时防止砂轮堵塞等现象发生,必须使用磨削液。

磨削液分水溶液和油料,由于不锈钢耐腐蚀,采用水溶液。水溶液包括乳化液和合成液,本例选用生物稳定性微乳型金属磨削液CAMCO CUT 800A。

最后加工完成,表面粗糙度达到Ra0.6左右,符合要求。

3 结论

(1)2Cr13不锈钢加工主要是选择好刃具,找出合适的工艺参数。

(2)在磨削过程中磨削深度对粗糙度的影响比较大。

(3)由于设备砂轮转速已达到上限,所以只能调整工件转速和进给量,此工艺方法不是最佳,仅供参考。

(4)在车磨上进行磨削,效果不如专用外圆磨床,但对于直径2000mm左右的柱塞表面磨削,在没有专用设备的情况下,具有指导意义。

参考文献:

[1] 魏 军.金属挤压机[M].北京:化学工业出版社,2006:56-57.

[2] 杨世杰,张汉谦,刘满才.45钢辊芯2Cr13埋弧自动堆焊辊道辊堆焊层性能分析[J].热加工工艺,1993,(1):30-32.

[3] 郑文虎.刀具材料和刀具的选用[M].北京:国防工业出版社,2012:35-36.

[4] 曹甜东,盛永华.磨削工艺技术[M].沈阳:辽宁科学技术出版社,2009:10-11.