多向模锻上冲头偏载原因的分析

王金业,赵文成,李景生

(中国二十二冶集团有限公司,河北 唐山 063000)

多向模锻件具有尺寸精度高、无飞边的特点,特别是其锻造过程中的大塑性变形能够强烈细化组织,使锻件的力学性能有很大提高,尤其适合于核电、火电、石油化工中工作条件恶劣的阀体生产制造[1-4]。此外,多向模锻件的坯料形状简单,成形过程中只需坯料一次加热锻造成形,大大提高了生产效率,降低了制造成本[5-6]。

企业在生产多向模锻件特别是深孔多向模锻件时,上冲头出现倾斜变形甚至断裂情况,造成锻件偏心报废,给企业带来巨大经济损失。本文为分析上冲头变形断裂原因,通过有限元模拟分析锻造过程中上冲头承受偏载载荷情况,为锻造企业的工艺设计提供一定的指导作用。

1 材料及方法

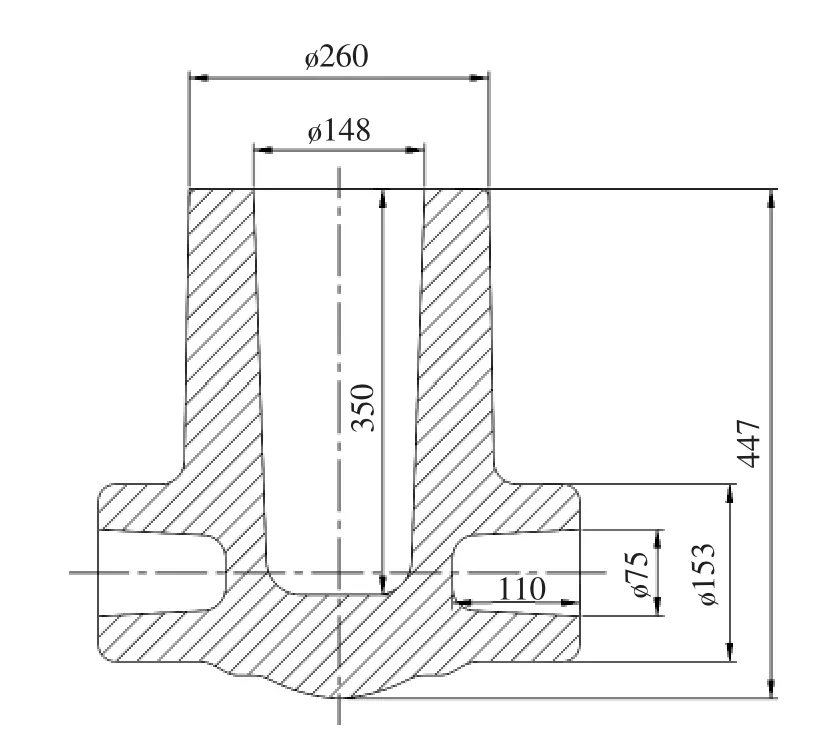

本文以A105材质的4口寸三通锻件为例,如图1所示,锻件总高为447mm,垂直冲孔深度350mm,冲孔深度为锻件总高度的78.3%。坯料直径为240mm,锻造时,坯料轴心与上冲头轴心最大偏距为10mm。

图1 锻件尺寸示意图

文中模拟采用1/2模型,模具材质为H13,模具温度设置为200℃,模具运行速度为25mm/s。坯料与模具之间的摩擦系数为0.15,坯料与模具之间的热交换系数为8N/sec/mm/℃,环境温度为20℃,坯料与空气的热交换系数为0.028N/sec/mm/℃,在此条件下分别对间隙、坯料温度和垂直冲孔深度三个方面进行有限元模拟,分析了上冲头在锻造过程的偏载载荷情况。

2 模拟结果及讨论

2.1 间隙对上冲头偏载情况影响

由于坯料直径与模具最后形成直径尺寸存在20mm间隙,在实际生产过程中,坯料放置时无法实现坯料轴线与上冲头轴线完全重合,两个轴线之间必然存在一定量的间隙,假设坯料临近最左侧放置,此时两轴线偏距最大10mm间隙,采用采用有限元模拟分析如图2所示。

由图2a可以看出,坯料轴线与上冲头轴线偏距10mm的间隙时,垂直冲孔结束后,坯料金属向两侧流动没有明显差别,此时上冲头承受最大的偏载载荷为0.23MN。继续进行水平冲孔至冲孔结束,上冲头承受的最大偏载载荷为1.29MN,如图2b所示。

从模拟结果可以说明,间隙的存在,在锻造过程中确实使上冲头承受偏载载荷,但最大偏载载荷为1.29MN,相对于上冲头在锻造过程中的所承受的总体载荷很小,因此分析认为其长期往复作用是导致上冲头倾斜变形甚至断裂的原因之一。

2.2 坯料温度对上冲头偏载情况影响

在热锻成形过程中,受温度影响非常巨大[7-8],坯料的始锻温度越高,塑性越好,金属的变形抗力越小,越有利于锻造成形。但是在生产过程中,坯料在中频炉加热过程中,与中频炉炉膛冷却水管接触造成坯料局部温度降低,现场实际测得坯料局部始锻温度有15~20℃的降低。假设坯料始锻温度为1120,局部条状温度为1100℃,如图3所示放置,此时进行有限元模拟锻造过程示意图如图4所示。

图2 轴心偏距10mm时锻造过程模拟

由图4a可以看出,垂直冲孔结束后,左侧坯料金属量明显多于右侧,此时上冲头偏载力为0.57MN,继续进行水平冲孔至水平冲孔结束,上冲头承受的偏载力最大为2.54MN,如图4b。分析认为,如图3所示坯料右侧金属温度略低,金属变形的抗力要比左侧大,在垂直冲孔过程中,坯料金属更倾向于向左流动,冲孔结束后,左侧金属量明显多于右侧,水平冲孔过程中,由于金属含量一定,要完成锻件最后成形,左侧多余金属要向右侧流动,对上冲头造成偏载。相较于间隙10mm时上冲头的偏载载荷,局部温度降低20℃时上冲头承受的偏载载荷更大,几乎是间隙10mm时上冲头偏载载荷的2倍。同样2.5MN偏载载荷相对于上冲头锻造过程中的整体载荷较小,不足以一次使上冲头发生倾斜变形甚至断裂,但其长期往复作用也是上冲头倾斜变形甚至断裂的另一原因,且比间隙影响要大。

图3 坯料放置示意图

图4 局部温差20℃锻造过程模拟

2.3 垂直孔深对上冲头偏载情况影响

从图1锻件尺寸图及2.1、2.2分析可以看出,垂直冲孔深度在水平孔中心线之下,所以出现造成水平冲孔时,金属移动造成上冲头承受偏载载荷,如果垂直冲孔的深度减小,上冲头的偏载会相应减小。表1为在2.2局部温度降低情况下,采用有限元模拟分析不同垂直孔深度时上冲头所承载的偏载载荷。

表1 垂直孔不同深度时上冲头的最大偏载载荷/MN

表中数据说明垂直孔深度越小,上冲头承受的偏载载荷越小。分析认为当垂直冲孔深度减小,在水平冲孔过程中,坯料金属多的一侧会向少的一侧流动,此时由于上冲头对金属流动阻力减小,根据力的相互作用,上冲头承受的偏载载荷相应减小。当垂直孔深减小20mm时,水平冲孔结束后上冲头的偏载载荷为2.78MN,是冲孔深度为350mm时的55%。企业经后续工艺模拟设计,与顾客协商将垂直冲孔深度减小为330mm,根据锻件检验数据统计发现,锻件的偏心情况有明显好转,上冲头的倾斜变形也有改善,这证明通过减小垂直冲孔深度的方式减小上冲头偏载载荷是有效的,即降低了锻件的偏心报废,提高了锻件产品的成品率,同时上冲头的使用寿命也有所提高。但是减小垂直冲孔深度后,坯料的重量及锻件的后续加工量、加工时间等都会相应增加,顾客的生产成本有一定变化。因此,在工艺模拟设计时,要综合考虑锻件产品的成形质量及模具的使用寿命,以保证锻造企业与顾客双方利益。

3 结论

通过对A105材质4吋三通锻件的有限元模拟分析,间隙和坯料局部温度降低都会造成上冲头承受偏载载荷,但是坯料温度影响要大,分析认为两个因素的存在是锻件偏心和上冲头倾斜变形甚至断裂的主要原因。适当减小垂直冲孔的深度,上冲头承受的偏载载荷会有显著降低,但是垂直冲孔深度确定要综合考虑以取得锻造企业和顾客的双方认可。

参考文献:

[1] 郭 强,严红革,陈振华,等.多向锻造技术研究进展[J].材料导报,2007,21(2):106-108.

[2] Nakao Y,Miura H.Nano-grain evolution in austenitic stainless steel during multi-directional forging[J].Materials Science&Engineering,2011,528(3):1310-1317.

[3] 任运来,聂绍珉,苗丽雅.多向模锻技术的发展及应用[J].重型机械,2014,(4):1-8.

[4] 林 峰,张磊,孙富等.多向模锻制造技术及其装备研制[J].机械工程学报,2012,48(18):13-18.

[5] 郑彬彬,懂传勇,薛克敏,等.三通阀体多向模锻工艺研究[J].精密成形工程,2010,2(5):61-63.

[6] 吕 炎.精密塑性体积成型技术[M].北京:国防工业出版社,2003:31-36.

[7] Zhang Y C,Fu X B,Zhang,F L.Temperature field detection model based on the dimensional change during the thermal forging process[J].Applied thermal engineering,2015,81:168-176

[8] Chang C C,Kuo W L.Effects of temperature and grain refinement on the closed-die forging of a micro gear[J].Proceedings of the Institution of Mechanical Engineers,2010,224(11):1767-1773.