压力机飞轮振动故障分析方法

侯志栋,李 统

(长城汽车股份有限公司 生产技术开发中心,河北 保定 071000)

本文以公司应用的某压力机飞轮振动问题解决过程为案例,结合测试分析过程,提出飞轮振动问题分析解决方法。

1 故障概述

压力机为J39C-500D落料压力机,在生产运行过程中发现压力机横梁晃动问题,经现场人员测量,水平方向振幅约10mm。进一步检查发现压力机在离合器主动盘与从动盘脱开状态下,飞轮空运转时压力机横梁无明显晃动;而在离合器主动盘与从动盘结合状态下,即带滑块运行时,飞轮出现轴向窜动现象,同时压力机横梁晃动明显。因此,分析飞轮窜动为压力机横梁晃动的主因,特对飞轮振动问题展开分析处理。

2 故障分析

针对飞轮振动问题组织技术人员进行研究,进行了以下方面的检测。

2.1 飞轮的圆跳动测试

在离合器主动盘与从动盘脱开状态下,通过人工转动飞轮,测试结果如表1所示,结果显示在低速状态下检验合格。

表1 飞轮人工转动测试结果

2.2 飞轮动态平衡测试

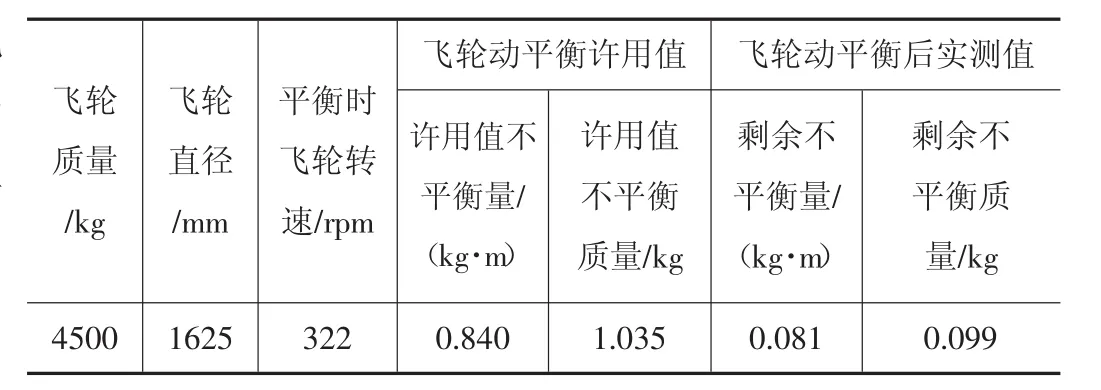

在离合器主动盘与从动盘脱开状态下,通过振动测试仪对J39C-500D型号落料压力机的飞轮进行动平衡测试,结果如表2所示。结果显示在高速状态下检验合格,压力机横梁无明显晃动。

表2 飞轮动平衡测试结果

以上测试结果与前期观察结果相吻合,表明压力机在离合器主动盘与从动盘松开状态下运行与压力机横梁晃动关系不大,需要对离合器主动盘与从动盘结合状态下的压力机运行情况进行测试。

2.3 小皮带轮支承座振动测试

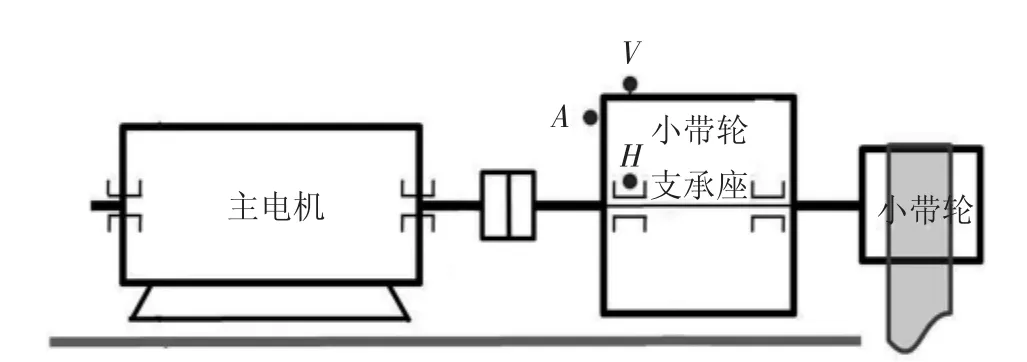

测试方法:采用振动加速度传感器,测量小皮带轮支撑座靠近主电机出轴一侧的竖直、水平、轴向的振动加速度,小带轮支承座测点位置如图1所示。

测试工况:压力机工作过程,压力机开连续45spm。

图1 小带轮支承座测点布置位置示意图

2.3.1 小带轮支承座三向振动加速度分析

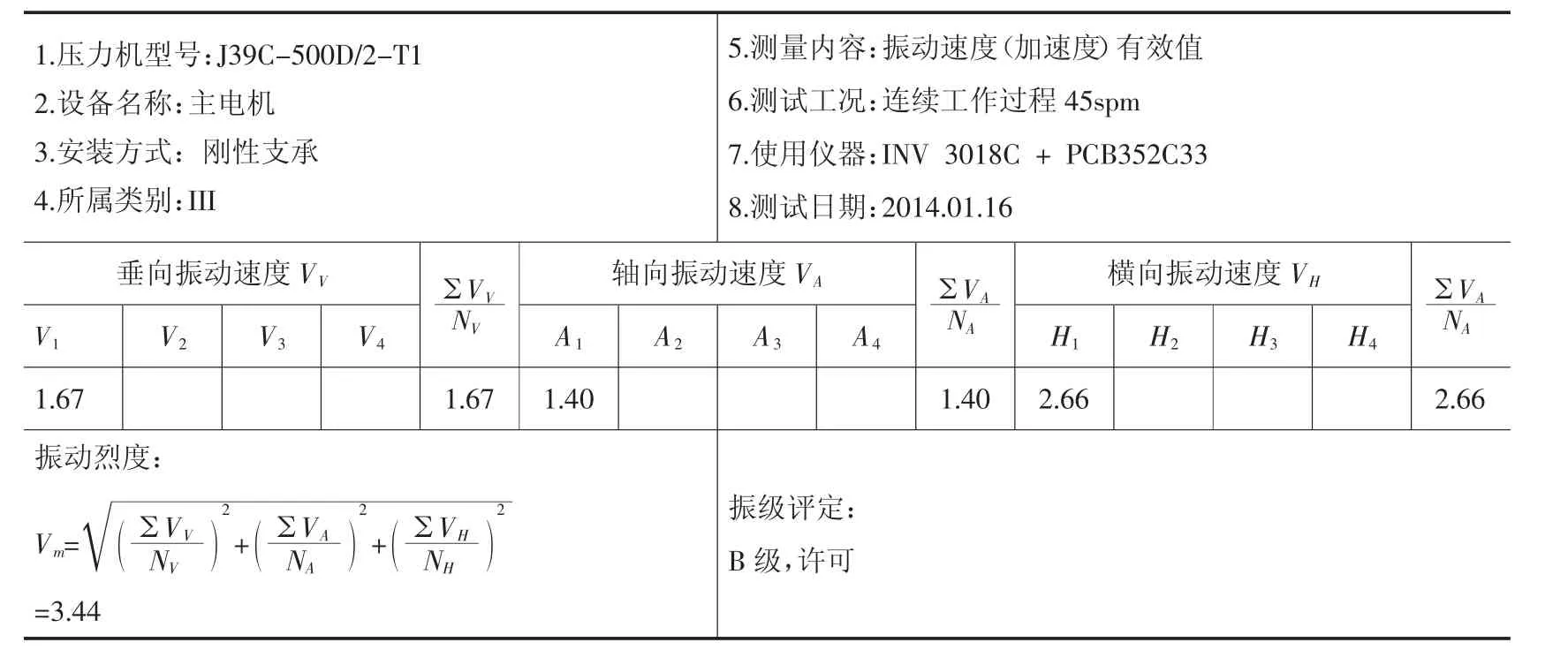

2.3.1.1 振动烈度(表3)

测试结果显示:结构的振动烈度不大。

2.3.1.2 回转基频与其谐波

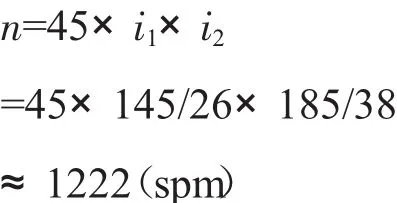

在压力机开连续45spm的工作过程,根据压力机的齿轮传动比i2=145/26,可以求得飞轮/高速轴的实际转速n:

飞轮/高速轴回转频率:fr≈4.18Hz

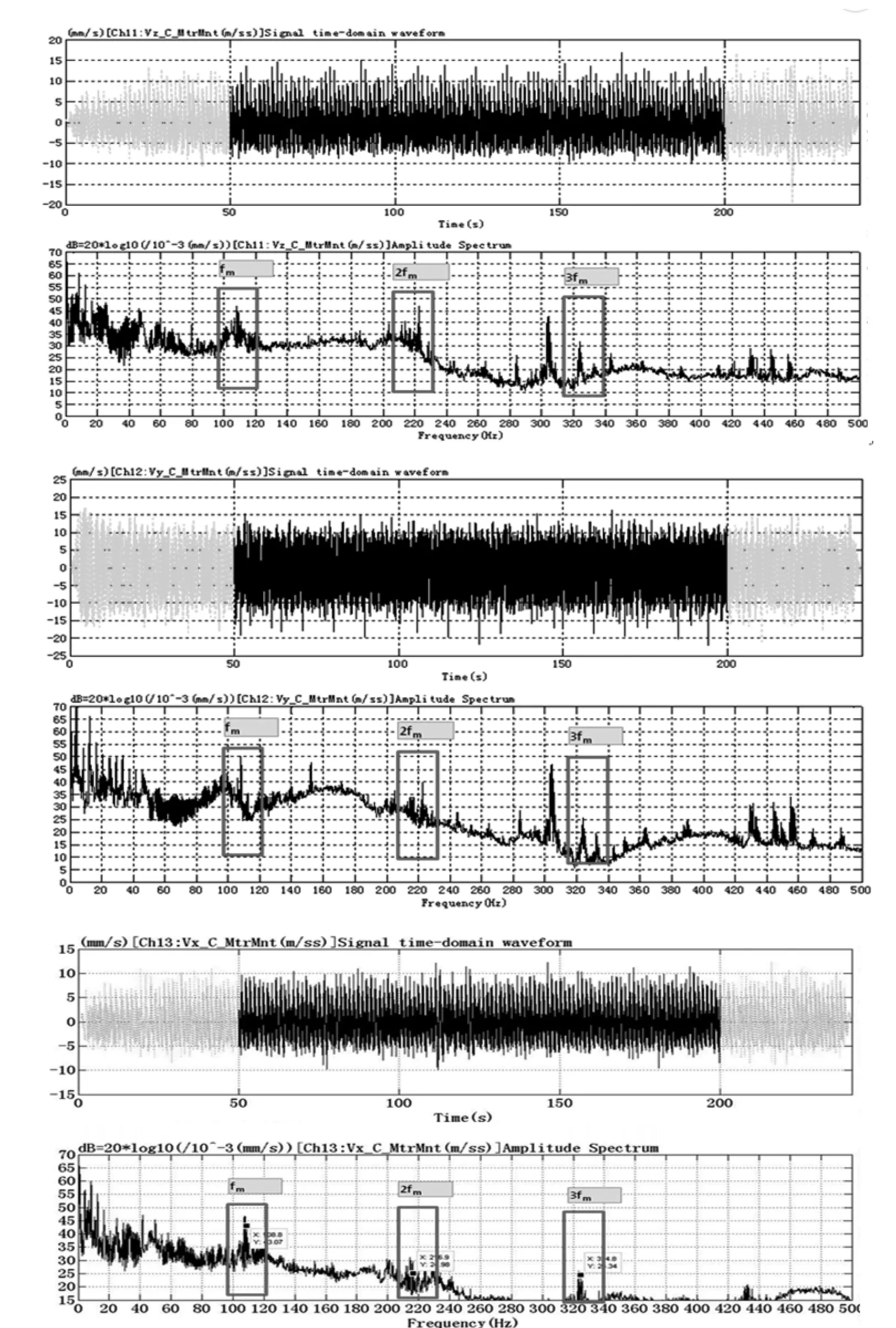

(1)各测点均存在显著的飞轮/高速轴回转基频成分,特别是有显著的2×/3×及高次谐波频率成分。①压力机开约45spm连续,实际工作过程,飞轮回转频率约为4.18Hz;由图2可知,4.18Hz及其倍频构成速度谱主要的峰值。②侧向振动比竖向和轴向大,而且谐波非常多;轴向的谐波比竖向的多。

(2)电机及齿轮频率。压力机开约45spm连续工作,根据压力机的齿轮传动比i2=145/26以及带传动比i1=185/38,求得飞轮电机的实际转速n:

电机回转频率约为:f≈20.4Hz

高速级齿啮合频率为fm=N×fr

从速度谱中可以看到有齿轮振动谐波成分,说明飞轮振动对齿轮啮合有一定影响。

2.4 原因分析

各测点均存在显著的飞轮/高速轴回转基频成分,特别是有显著的2×/3×及高次谐波频率成分。根据参考文献[1]中所列的分析原因,可以得出如下结论:

(1)进一步验证振动原因与飞轮动平衡问题的关系可能性不大;

(2)轴承游隙、松动的可能性较大;

(3)尚且不能排除轴承问题的可能性;

经最终拆除飞轮测量检查确认轴承游隙超差。

3 小结

分析解决压力机飞轮振动问题,本文建议:首先分别测试飞轮静态平衡及动态平衡,确认是否为飞轮本身质量不平衡引起。如排除此因素则可对小带轮支承座加速度做基本的时域波形分析和谱分析,分析各振动信号的飞轮回转频率成分及其各阶谐波,以此判断是否为飞轮装配不良问题。

表3 振动烈度测量记录表

图2 小皮带轮支撑座三向速度谱

图3 小皮带轮支撑座三向速度谱

参考文献:

[1] 屈梁生,何正嘉,编著.机械故障诊断学[M].上海:上海科学技术出版社,1986.