基于Ansys Workbench的铝合金轮毂结构的疲劳分析

◎徐 浩

(商丘工学院 机械工程学院 ,河南 商丘476000)

随着世界范围性的环保法规的日趋严格以及人们环保意识的不断加强,汽车排放法规也越来越严,汽车重量作为影响车辆排放的主要因素之一在环保中占据的地位日益重要。因此汽车轻量化设计已成为当今汽车行业主流的研发方向之一,轮毂是车辆行驶系中轮胎装配的基础,对轮毂进行优化设计能够有效降低整车质量[1]。实测可知,采用铝合金材料的轮毂质量为7.852Kg,而相同尺寸下,普通材料轮毂质量为20.714Kg,以每辆车5条轮胎(含备胎)计算,采用铝合金材料的轮毂的车辆整备质量可以降低64.31Kg,占车辆整备质量的5.145%。由《汽车用钢轻量化战略合作框架协议》可知,汽车自重每减少10%,可降低油耗6~8%,排放降低12%。笔者选用LC4铝合金铸造成型工艺的整体式车轮为研究对象,参照汽车行业标准GB/T5334-2005《乘用车车轮性能要求和试验方法》所规定的轻质合金车轮的动态弯曲疲劳性能和动态径向疲劳性能试验所要求的加载参数和试验方法[2],利用Ansys Workbench软件对车轮的动态疲劳试验进行模拟分析,从而为车辆的优化设计、故障检测及维修提供有力的理论支撑。

1 轮毂主要参数

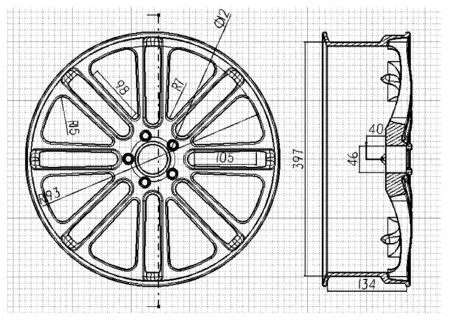

轮辋宽度为6in,轮辋装胎直径为13in,最大负重600Kg,内偏距为40mm。二维图和截面图如图1所示。轮毂由超高强度铝合金LC4制造,主要力学性能参数为:弹性模量66.64GPa,泊松比0.3,密度2850kg/m3,强度极限 550MP。

2 模型的建立及静态应力分析

2.1 有限元模型的建立

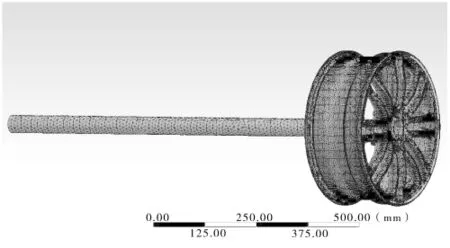

利用汽车行业通用软件Catia建立轮毂的三维模型,模型完成后保存为通用igs格式文件导入到Ansys Workbench中。对模型进行分析时,需要模拟轮毂实际受力情况,在疲劳试验工况下,轮毂主要承受紧固螺栓的预紧力以及弯矩载荷,因此需要在轮毂的三维模型中建立加载轴。静态应力分析主要是在保证正确的约束边界条件下施加对应的载荷并对应力和总变形进行求解分析。利用Ansys Workbench的Auto Mesh进行网格划分,网格尺寸设置为10mm,过程中注意局部网格的细化以及计算机的处理能力需求,网格精细化程度Relevance设置为80,Relevance Center采用默认的Medium,最终结果如图2所示,其中elements为 110094,nodes为133060。

2.2 定义材料

根据LC4铝合金参数,在Engineering Data中新建材料并将其赋给加载轴,同时螺栓定义为系统默认的结构钢。

2.3 载荷的计算和约束的施加

2.3.1 弯矩的计算

车辆行驶过程中车轮承受半轴传递来的旋转弯矩,所以需要模拟车轮在行驶中承受的旋转弯矩负荷,同时车轮在该试验弯矩下经历特定的疲劳循环后不能够出现裂纹等非常规破坏现象[3]。车轮受到的弯矩可由公式(1)确定。

其中:μ——橡胶轮胎与沥青路面之间的摩擦系数,取0.7;

R——汽车主机厂规定的该轮毂的最大轮胎静载半径(m);

d——轮毂的内偏距或外偏距,依据轮辋主要参数,取0.04(m);

F——轮毂最大额定载荷,依据轮辋主要参数,取600×9.8=5880(N);

S——试验强化系数,参考国内外实验数据,取1.6。

2.3.2 螺栓预紧力的计算

车轮在进行螺栓装配时,会产生一个预紧力作用在轮辋、轮毂上,从而将轮辋与轮毂固定在一起。螺栓的预紧力可由公式(2)确定:

其中:T——螺栓的拧紧力矩(N·m);

K——拧紧力系数(取0.28);

图1 轮毂的二维图

图2 轮毂的有限元模型

D——螺栓的直径(mm);

求得 M=2569.32N·m,F0=35714.29N。

2.4 设置加载轴和轮毂的接触关系

结合实际装配额情况,加载轴与轮毂之间接触关系为:轮毂与加载轴之间设置为No speration,螺栓与轮毂之间设置为Bonded,螺杆部分与加载轴设置为No speration。

2.5 设置求解器

在ANSYS Workbench的菜单栏中添加求解器Static Structural,并在其中施加轮毂的Fixed Support、螺栓的Bolt Protension及施于加载轴一端的Force。另,根据试验要求,车轮疲劳实验一般至少要求往复作用十万次以上,在结果Damage中Design life设置为1.e+005 cycles。

3 结果分析

在弯矩作用下,等效应力的最大值是出现在轮毂与加载轴法兰盘接触的螺栓孔附近最大应力值为411.56MPa,此外,其余幅条与轮毂交接处的应力也偏高,辐条上应力也相对较大。但总体来说,结构应力值均小于铝合金材料的屈服强度。说明在静载荷作用下,该轮毂的结构强度满足使用要求。

该车轮在载荷的作用下的最大应变为量0.0031582mm,同时最大应变位置出现在加载轴法兰盘与车辆轮毂接触的螺栓孔处。该轮毂在弯曲疲劳试验中整体变形并不大。

车轮的疲劳寿命的最大值为个循环,最小值为个循环,均远大于设计寿命的最低要求(个循环)。该车轮的安全系数最小值为1.5,较为安全,最大值为10,十分安全。

4 结论

利用ANSYS Workbench在对轮毂进行有限元分析基础上,进一步进行了车轮的疲劳寿命分析,得到铝合金车轮疲劳寿命预测和损伤分布情况,找出了螺栓孔和辐条根部等劳损伤集中部位。分析可知,该材料可以满足轮毂的使用要求。另外,通过大量的市场反馈可知,车轮发生故障的部位常位于应力相对集中的辐条根部、法兰面安装处即轮毂的安装面处等,再次验证该仿真结果与实际状况基本一致。另外,多数知名厂商的轮毂疲劳寿命实验标准已经提高至45万转,从疲劳寿命图可知,在材料性能足够好的前提下该轮毂结构仍有较大进一步优化空间。

参考文献:

[1]Anon.On the automobile lightweight[J].Engineering Sciences,2012(2):71-77.

[2]牟猷芳,候经纵.全国汽车车轮标准实施监督工作手册[Z].天津:车轮实验中心,1995:144-151.

[3]徐灏.疲劳强度[M].北京:高等教育出版社,1990:9-17.