缝隙引流叶轮离心泵的压力脉动及振动特性

张文著,魏 群,陈红勋,马 峥,王岱峰

日益严苛的环保标准和客户需求对离心泵的性能提出了更高的要求,使得离心泵运行过程中的压力脉动及振动问题受到更多关注.如何降低运行过程中的压力脉动和振动已成为离心泵设计时必须考虑的问题.

陈红勋等[1]基于流动控制的思想提出了缝隙引流叶片结构,并将其应用于离心泵叶轮的设计中.已有研究表明,与传统叶轮离心泵相比,缝隙引流叶轮离心泵的水力性能在一定的工况范围内明显提高[2-3].朱兵[4]已对缝隙引流叶轮提高低比转速离心泵水力性能的机理进行了分析,并对缝隙引流叶轮内的压力脉动进行了数值研究.为了更充分地认识缝隙引流叶轮对离心泵运行时的压力脉动和振动特性的影响,有必要开展相关的实验研究.

在压力脉动方面,Parrondo等[5]的研究表明,压力脉动的大小主要取决于隔舌与叶轮的动静干涉强度.Guo等[6]通过研究发现,离心泵蜗室内流动方向上的压力脉动逐渐减小而静压逐渐增大,且变化的流体力未必会导致较强的压力脉动.蔡建程等[7]通过研究发现,离心泵隔舌区域的压力脉动最严重,其整体强度随转速以近似二次函数的形式变化.Wang等[8-9]研究了导叶内的压力脉动,发现当流量低于50%额定流量后,导叶中会出现旋转失速团,离心泵中的压力脉动会大幅增强,非设计工况点时的压力脉动主频为2倍叶频(blade passing frequency,BPF).刘阳等[10]根据成因将压力脉动分类为叶频脉动、轴频脉动和随机脉动,并从动静干涉、二次流以及汽蚀的角度总结了压力脉动的研究进展.

在振动方面,Trethewey等[11]研究了反应堆冷却泵旋转轴的振动特性,建立了旋转轴振动特性与其疲劳寿命的关系.Mele等[12]的研究发现,离心泵的流动诱导振动与转速成正比,且与运行效率密切相关.刘厚林等[13]研究了叶轮出口宽度对离心泵流体诱导振动噪声的影响,发现随着叶轮出口宽度的增加,离心泵流体诱导振动强度大致呈先增大后减小的趋势.胡芳芳等[14]对离心泵在各个工况下的压力脉动、振动和噪声进行了测试分析,发现叶频及其倍频是压力脉动和振动的主要特征频率.金渝博等[15]分析了离心泵振动激励力的来源,并总结了应用流固耦合方法研究离心泵振动的研究进展.

本工作在朱兵[4]的研究基础上,参考相关实验方法,搭建了信号采集系统,测量了离心泵不同位置的压力脉动和振动信息,研究了缝隙引流叶轮对离心泵压力脉动和振动特性的影响,以期为改善离心泵的压力脉动和振动特性提供可行的思路和方案.

1 实验模型及装置

1.1 叶轮模型

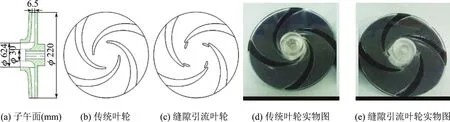

常规叶轮的主要设计参数如下:外径为220.0 mm,进口直径为62.4 mm,出口边宽度为6.5 mm;4个2D圆柱叶片,叶片进口角和出口角(以吸力面弧线计算)分别为4.5°和32.3°.定义常规叶轮离心泵的最高效率点流量为特征流量,相应的工况为特征工况,即流量Q=9.42 m3/h,扬程H=7 m,转速n=1 000 r/min,相应的轴频为16.67 Hz,叶频为66.67 Hz.

与常规叶轮相比,缝隙引流叶轮的主要结构差异是在各主叶片前缘吸力面侧重新设计了一个小的叶片,使得主叶片略有缩短,小叶片与主叶片在空间位置上有一定重叠并形成了一个小的缝隙.本工作中缝隙引流叶轮的外形参数与常规叶轮相同,可适配同一泵体,从而减少了因泵体差异对实验结果的影响.两种叶轮模型如图1所示.

图1 实验用叶轮Fig.1 Impellers for the experiment

1.2 测点布置及测试装置

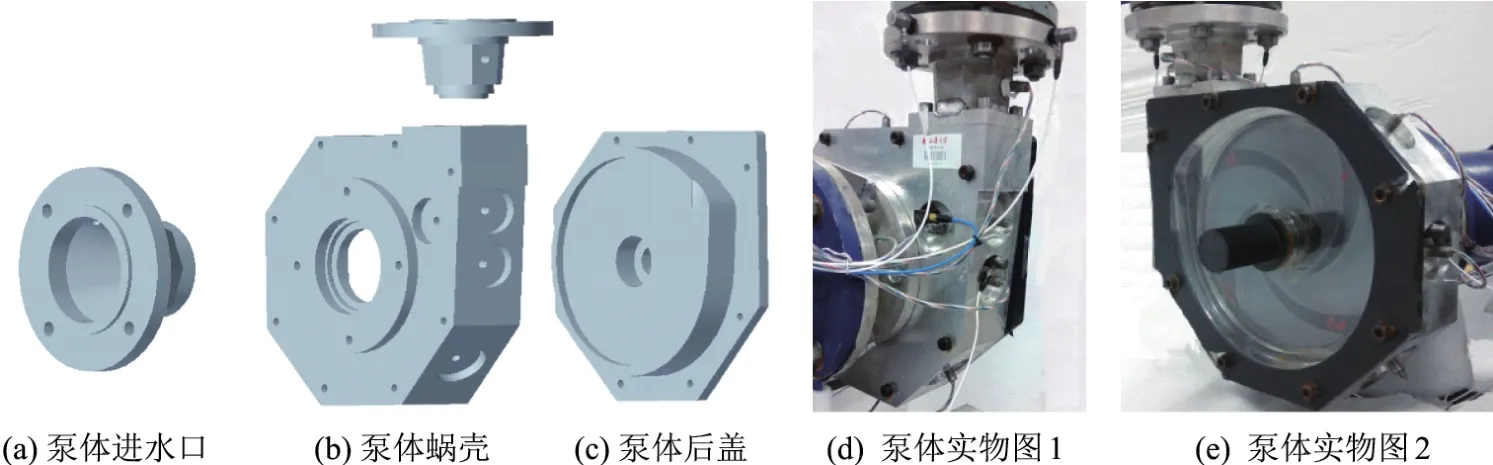

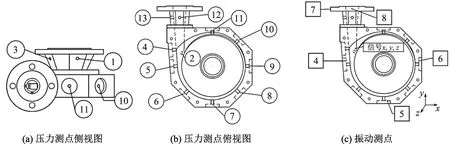

为便于测点布置和流场观察,对泵体外形进行重新设计,蜗壳采用2D矩形截面流道,泵体模型如图2所示.在泵体入口处布置压力测点1,3,隔舌处布置压力测点2,4,蜗室壁面上布置压力测点5∼11,出口处布置压力测点12,13,压力测点的位置及编号如图3(a),(b)所示.在蜗室壁面上、隔舌处以及出口处布置了6个振动测点,其中隔舌处布置三维加速度传感器,其余测点布置一维加速度传感器,振动测点的位置及编号如图3(c)所示.

图2 实验用泵体Fig.2 Pumps for the experiment

图3 压力测点和振动测点分布示意图Fig.3 Positional distributions of the pressure sensors and vibration sensors

压力传感器的量程为3 MPa,加速度传感器的量程为490 m/s2.压力传感器通过信号放大器、加速度传感器通过信号调理器一并将信号送入东华5922信号采集系统,并存入计算机进行相关信号处理.根据文献[16-17]的建议,本工作设定实验采样时间为60 s,采样频率为10 kHz.

2 实验结果及分析

2.1 性能实验

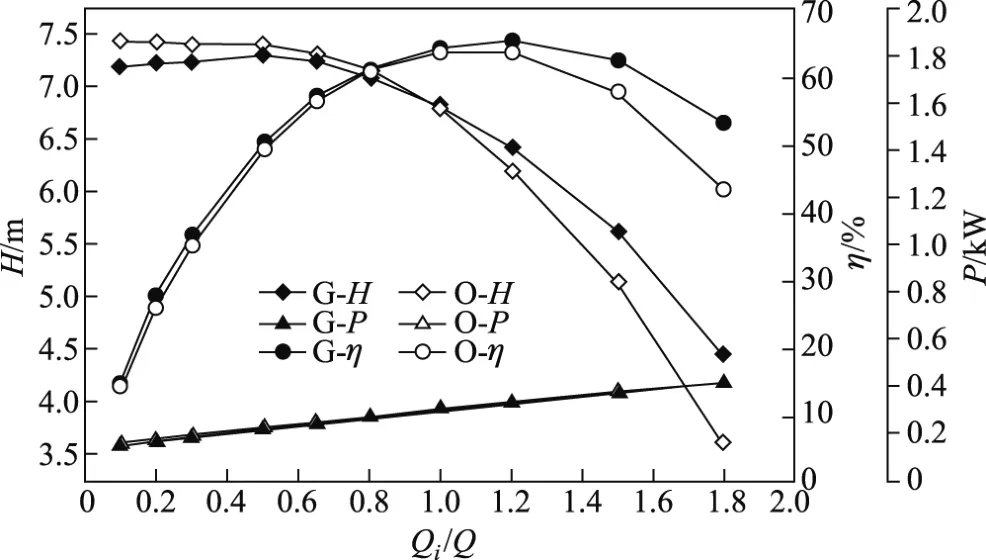

图4为实验测得的传统叶轮离心泵和缝隙引流叶轮离心泵的水力性能对比,其中G表示缝隙引流叶轮,O表示常规叶轮,P表示压力,V表示振动.可见,随着流量的增加,缝隙引流叶轮的效果逐渐显现.为全面比较两种叶轮离心泵在不同流量下的压力脉动及振动特性,对实验结果进行时域和频域分析.

图4 传统叶轮离心泵与缝隙引流叶轮离心泵的性能曲线Fig.4 Performance curves for the ordinary centrifugal pump and the gap drainage impeller centrifugal pump

2.2 压力脉动实验结果分析

2.2.1 压力脉动时域统计分析

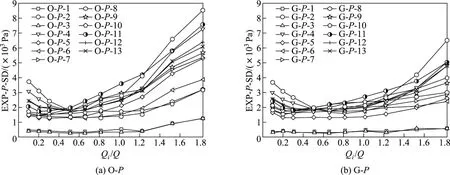

由于标准差可用于描述随机信号在其均值附近的分布,反映信号的波动分量,因此,本工作选取标准差作为统计指标,对实验数据进行处理.由于位于同一区域的测点的压力脉动变化规律相同,故将测点按区域分为4类,并从每个区域选取一个测点作为代表进行比较,即泵体入口处以测点1为例,蜗室壁面以测点7为例,隔舌处以测点2为例,出口处以测点12为例.各测点的压力脉动幅值随流量变化的曲线如图5所示.可见:常规叶轮离心泵与缝隙引流叶轮离心泵的压力脉动随流量变化的规律基本相同;入口处测点的压力脉动几乎不随流量变化,其余测点的压力脉动则随着流量变化,呈先减小后增大的趋势.

图5 两种叶轮离心泵各测点处压力脉动信号标准差随流量的变化曲线Fig.5 Standard deviations of each pressure fl uctuation sensor under the different fl ow conditions for the two kinds of centrifugal pumps

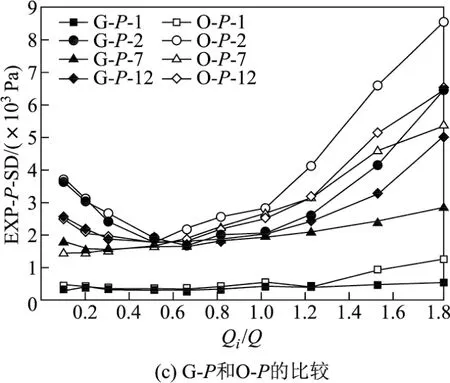

由图5可见,隔舌处(测点2,4)的压力脉动波幅最大,并在特征流量附近达到最小.根据朱兵[4]关于两种离心泵流场的数值计算结果(见图6):在设计工况下,速度矢量与隔舌轮廓相切;在非设计工况下,速度矢量与隔舌轮廓有明显的夹角,引起水流与隔舌的强烈碰撞;特别是在大流量下,流体速度较快,与隔舌的冲击会导致强烈的动静干涉作用,使隔舌处的压力脉动强度明显增加.相比其他测点,靠近隔舌处的测点(测点2,4,12,13)压力脉动幅值较高.这说明在大流量下,叶轮和隔舌间强烈的动静干涉严重影响了附近区域内的流动状态,加剧了该区域的压力脉动.

图6 不同流量下隔舌区域数值模拟流线图[4]Fig.6 Numerical streamlines of the tongue region under the different fl ow conditions[4]

对于蜗室壁面的压力脉动,已有研究发现,不稳定流动现象(流动分离和回流)是小流量工况下产生较大压力脉动幅值的原因之一[18].在大流量下,流体速度较大,叶轮与蜗室间的动静干涉作用明显增强,进而加剧压力脉动.叶轮出口距离蜗室壁面(蜗室流道正对叶轮出口的曲面)越近的位置(如测点11),测得的压力脉动幅值越大,叶轮出口距离蜗室壁面越远的位置(如测点5),测得的压力脉动幅值越小.这说明叶轮与蜗室壁面的距离会影响叶轮出口处的流动状态,较短的距离会加剧叶轮和蜗室的动静干涉作用.

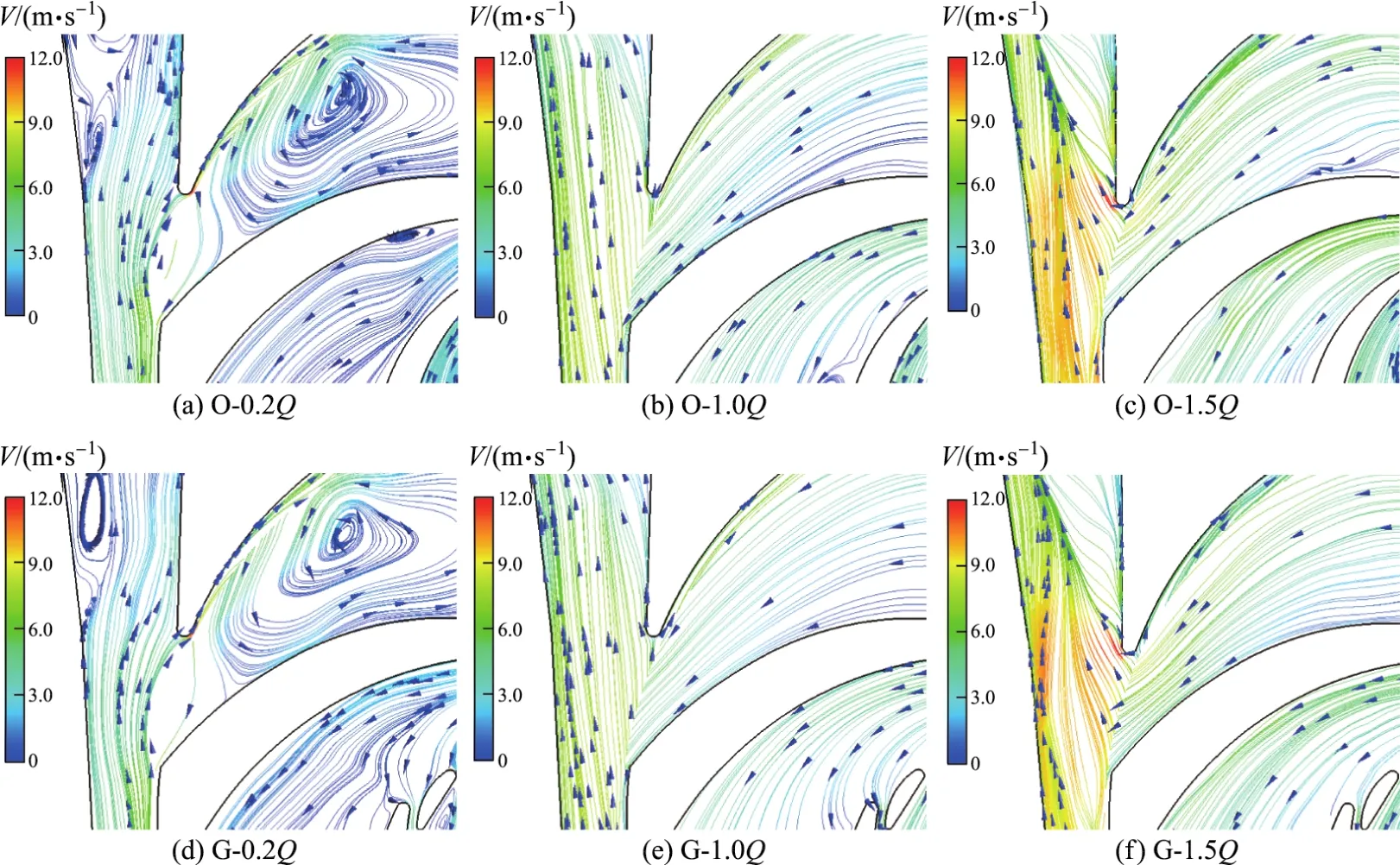

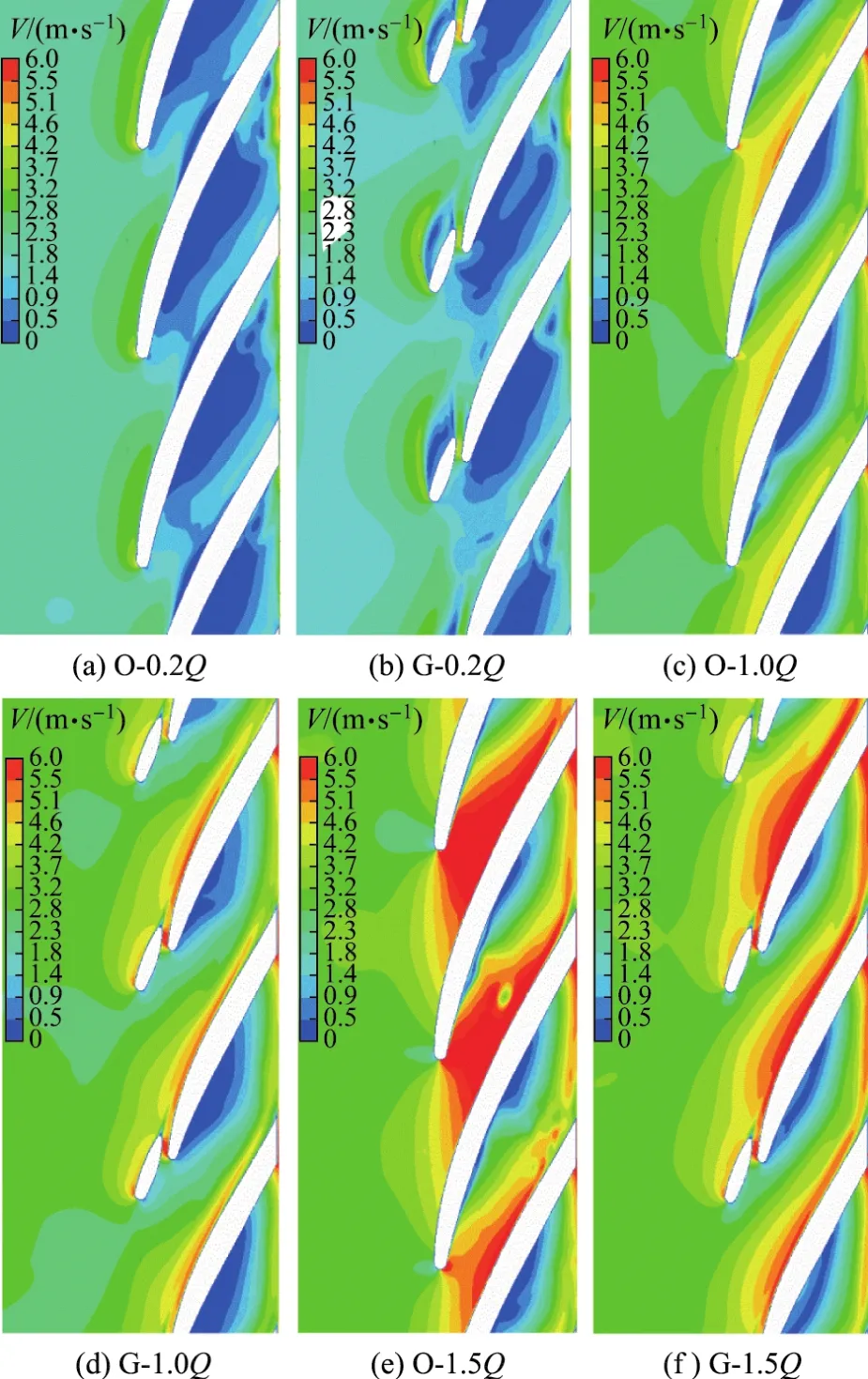

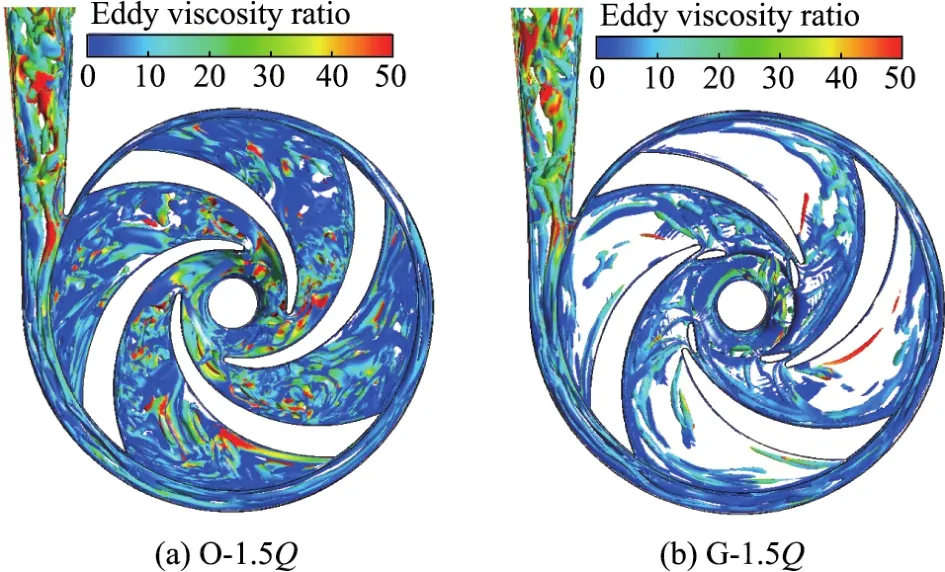

在小流量下,两种离心泵各测点处的压力脉动幅值没有明显区别.在大流量下,缝隙引流叶轮离心泵的压力脉动明显小于常规叶轮离心泵.分析文献[4]中关于两种离心泵的数值模拟结果(见图7和8)可知:对于缝隙引流叶轮离心泵,小叶片会导引部分流体经缝隙从叶片压力面侧流向吸力面侧,减弱出口区域主流提前出现偏离吸力面而转向压力面侧流动的趋势,使叶轮出口速度分布更均匀;前缘偏置和重叠设计的小叶片增大了流道进口区面积,改善了流道内的速度场分布状况,使流道内部速度分布更均匀.另外,在大流量下,缝隙引流叶轮流道内的湍流涡明显弱于传统叶轮.已有研究表明,叶轮出口的速度非均匀分布,即“射流-尾迹”结构,是离心泵内最主要的压力脉动源,会对低比转速离心泵效率产生很大影响,而二次流对低能流体的输运是造成叶轮出口出现“射流-尾迹”结构的主要原因[19-23].因此,大流量下缝隙引流叶轮出口更均匀的速度分布,及其内部较弱的二次流输运,均是缝隙引流叶轮离心泵压力脉动小于常规叶轮离心泵的根本原因.

图7 不同流量下两种叶轮内的速度分布Fig.7 Inner velocity contour of the two kind of impellers under the different fl ow conditions

图8 离心泵内部湍流涡结构对比Fig.8 Comparisons of the inner turbulence Eddy structure

2.2.2 频域特征分析

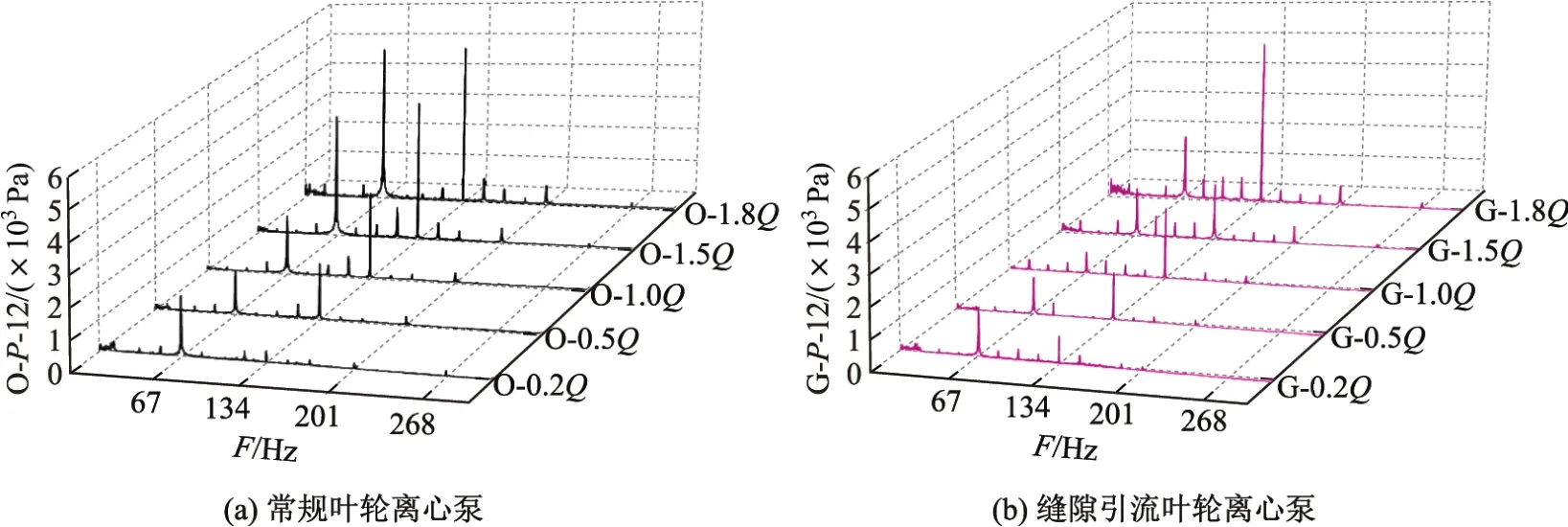

由2.2.1节分析可知,同一区域测点的压力脉动变化规律相同,故在每一个区域选取一个测点为代表进行描述.选取0.2Q,0.5Q,1.0Q,1.5Q,1.8Q 5个流量工况,对比分析了常规叶轮离心泵和缝隙引流叶轮离心泵在不同位置处压力脉动的频谱特征.初步分析发现,在压力脉动频谱图中,幅值较突出的频率成分主要集中在0∼300 Hz,故本工作仅对比分析在此范围内的压力脉动频域特征,并以叶频为主刻度.

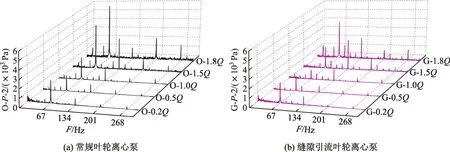

入口处以测点1为例,两种叶轮离心泵入口处的压力脉动信号频谱如图9所示.对于常规叶轮离心泵,当流量小于0.5Q时,入口处的低频成分幅值明显偏大,5倍轴频和2倍叶频的幅值较大;当流量大于1.0Q之后,叶频及2倍叶频的幅值较大,且轴频对应的幅值迅速增大,并在1.8Q时轴频的幅值达到最大.缝隙引流叶轮离心泵入口处的压力脉动主频为2倍叶频,流量变化对主频幅值的影响较小.相比于常规叶轮离心泵,缝隙引流叶轮离心泵各工况下的主频幅值都较小.

隔舌处以测点2为例,两种叶轮离心泵隔舌处的压力脉动信号频谱如图10所示.对于常规叶轮离心泵,隔舌处的压力脉动主频为叶频,其次是2倍叶频;随着流量增加,叶频的幅值先减小后增大,并在0.5Q时达到最小,而2倍叶频的幅值单调递增.对于缝隙引流叶轮离心泵,小流量时叶频的幅值较突出,随着流量的增加,在大于特征流量后,2倍叶频的幅值明显增大.相比之下,常规叶轮离心泵的主频幅值明显大于缝隙引流叶轮离心泵.

图10 不同流量下两种叶轮离心泵隔舌处测点2的压力脉动信号结果Fig.10 Results of the pressure fl uctuation signal from sensor 2 in the tongue for the two kinds of centrifugal pumps under the different fl ow conditions

蜗室处以测点7为例,两种叶轮离心泵蜗室处的压力脉动信号频谱如图11所示.对于常规叶轮离心泵,测点7的压力脉动主频为叶频,2倍叶频的幅值也较大,且随着流量增加,叶频、2倍叶频及轴频的幅值同时增大.对于缝隙引流叶轮离心泵,测点7的压力脉动主频为2倍叶频,叶频的幅值也相对较大,2倍叶频及叶频的幅值均有随流量增加而增大的趋势,但幅值明显小于常规叶轮离心泵.

图11 不同流量下两种叶轮离心泵蜗室处测点7的压力脉动信号结果Fig.11 Results of the pressure fl uctuation signal from sensor 7 on the volute wall for the two kinds of centrifugal pumps under the different fl ow conditions

出口处以测点12为例,两种叶轮离心泵出口处的压力脉动信号频谱如图12所示.对于常规叶轮离心泵,在0.2Q流量下,出口处的压力脉动主频为叶频,当流量大于0.5Q时,主频为2倍叶频,其次为叶频.缝隙引流叶轮离心泵在各流量下的主频分布规律与常规叶轮离心泵相似,但相比之下,常规叶轮离心泵的主频及次主频的幅值都大于缝隙引流叶轮离心泵.

由上述分析可知,在常规叶轮离心泵各处的压力脉动中,主频为叶频,且幅值明显大于缝隙引流叶轮离心泵.在缝隙引流叶轮离心泵中,除隔舌外,其余各处压力脉动的2倍叶频幅值相对较大,但在大流量下仍小于常规叶轮离心泵.由2.2.1节分析可知,缝隙引流叶轮可减弱叶轮出口的“射流-尾迹”结构,即对应频谱图中的叶频幅值要小于常规叶轮离心泵.小叶片的添加可能在流道内产生附加流动,从而造成缝隙引流叶轮频谱图中的2倍叶频成分;而常规叶轮中的2倍叶频成分则可能是由于流道内的湍流涡结构造成的.

图12 不同流量下两种叶轮离心泵出口处测点12的压力脉动信号结果Fig.12 Results of the pressure fl uctuation signal from sensor 12 in outlet for the two kinds of centrifugal pumps under the different fl ow conditions

2.3 振动实验结果分析

2.3.1 振动信号时域统计分析

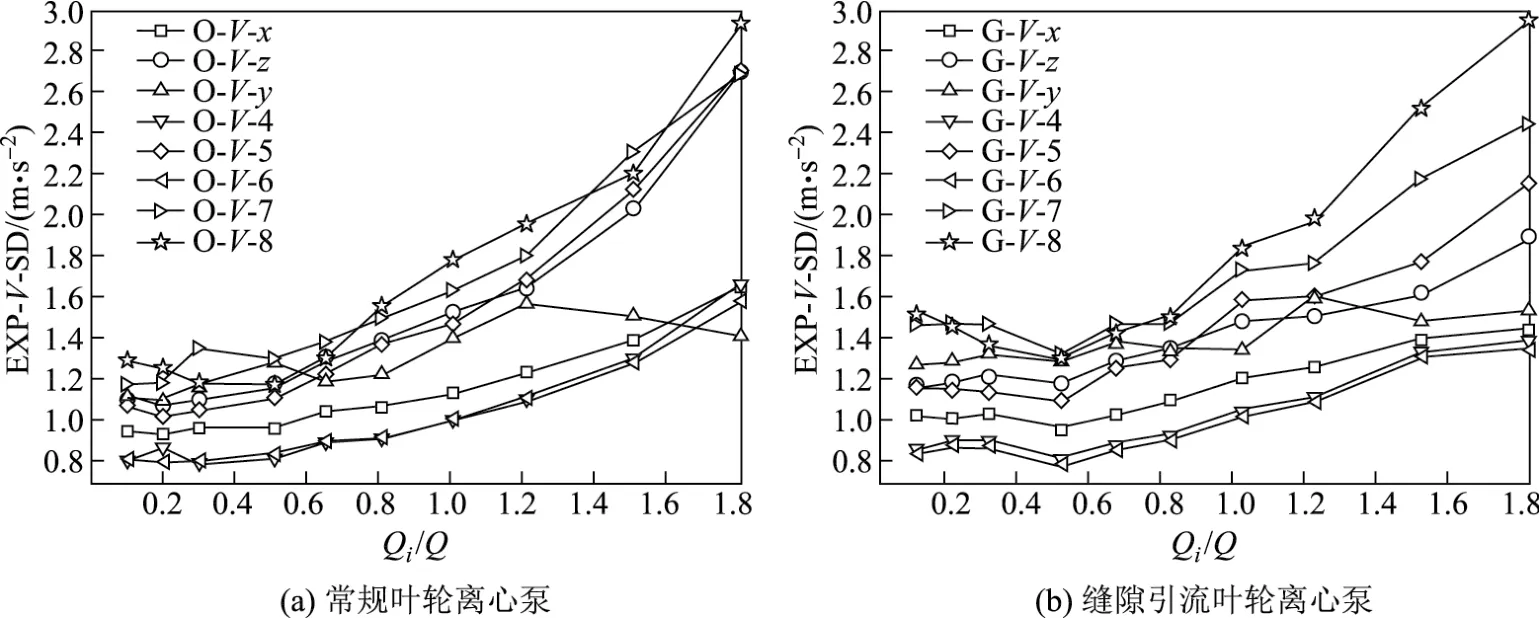

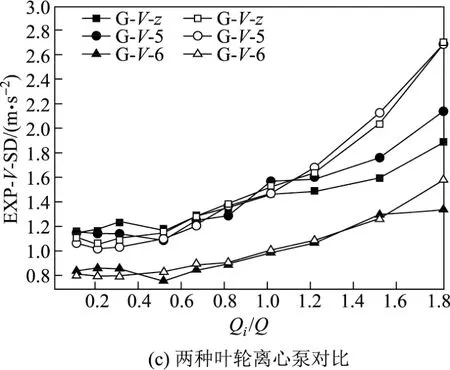

图13是振动实验数据的标准差统计结果.通过观察发现,水平布置的测点(x,4,6,7)曲线变化趋势相同,垂直布置的测点(y,5)曲线变化趋势相同,轴向布置的测点(z,8)曲线变化趋势也相同,故在3个方向各选取一个测点(z,5,6)为代表进行对比.

由图13可见,随着流量的增加,各振动测点的振幅也呈先减小后增大的趋势,并在0.5Q流量附近达到最小值.在所选工况范围内,出口处测点(7,8)的振动加速度标准差最大,泵体水平方向(x,4,6)的标准差最小.当流量小于0.5Q时,缝隙引流叶轮离心泵各方向的振动稍强于常规叶轮离心泵,当流量大于0.5Q时,缝隙引流叶轮离心泵各方向的振动明显弱于常规叶轮离心泵.

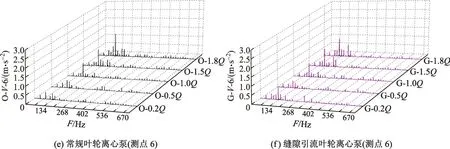

2.3.2 频域特征

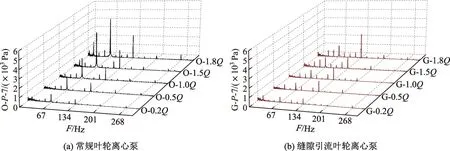

由于同一方向上不同测点的振动信号波形变化规律相同,故在3个方向各选取一个测点(z,5,6)为代表.这些测点在5个流量工况(0.2Q,0.5Q,1.0Q,1.5Q,1.8Q)下的振动信号频谱变换结果如图14所示.初步分析发现,在振动频谱图中,幅值较突出的频率成分主要集中在0∼700 Hz,故本工作仅对比分析在此范围内的振动频域特征,并以叶频为主刻度.

图13 两种叶轮离心泵振动加速度标准差随流量的变化曲线Fig.13 Standard deviations of each vibration acceleration sensors under the different fl ow conditions for the two kinds of centrifugal pumps

相比于压力脉动,振动的高频成分更多.同一方向上,两种叶轮离心泵振动信号的主频特征基本一致.轴向(测点z)主频为8.5倍叶频,但主频幅值几乎不受流量变化的影响;垂直方向(测点5)主频为2倍叶频,当流量大于特征流量时,4倍叶频的幅值也较突出;水平方向(测点6)主频为1.75倍叶频,在主频附近的频率成分幅值较大.在大流量下,缝隙引流叶轮离心泵的主频幅值明显小于常规叶轮离心泵.

2.4 压力脉动与振动信号的互相关分析

图14 两种叶轮离心泵在3个方向上振动信号的频谱结果Fig.14 Results of the vibration signals for the two kinds of centrifugal pumps in the three directions

图15 在1.8Q流量下,相同位置测点的压力脉动和振动波形图及其互相关频谱图Fig.15 Graphs of the vibration and pressure fl uctuation signal results from the sensors in the same position,and their cross-correlation results under the 1.8Q fl ow condition

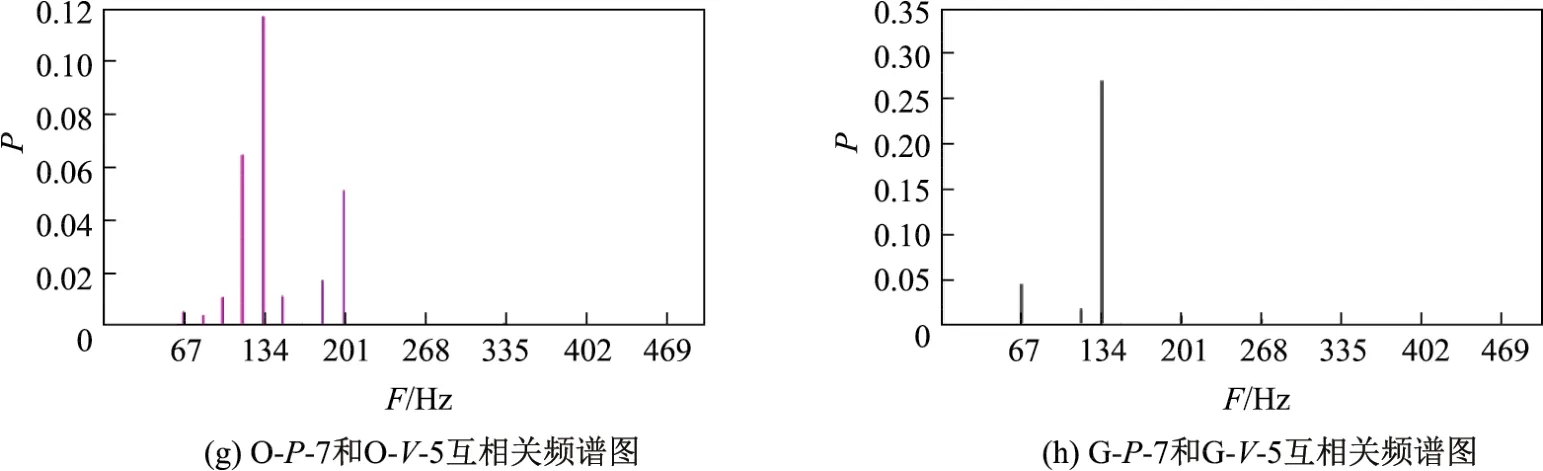

为了分析压力脉动与振动信号之间的关联,选择在相同位置的压力测点和振动测点作为研究对象,其中5号振动测点和7号压力测点、 6号振动测点和9号压力测点在泵体的同一位置.在1.8Q流量下,常规叶轮离心泵和缝隙引流叶轮离心泵在这两个位置对应的3个叶轮周期内的压力脉动和振动数据波形,以及两种信号的互相关频谱结果如图15所示.可见,在同一时间段内,振动信号的波峰数是压力脉动信号的2倍,且2倍叶频处振动信号和压力脉动信号的相关程度最大.

3 结论

(1)分析时域统计结果时发现,随着流量的增加,离心泵蜗室及出口处的压力脉动和振动都呈先减小后增大的趋势;在0.5Q∼1.0Q的流量范围内,压力脉动和振动较弱;在大流量下,压力脉动和振动明显增强,且缝隙引流叶轮离心泵的压力脉动和振动明显小于常规叶轮离心泵.对比分析两种叶轮的内部流动后认为,缝隙引流叶轮出口更均匀的速度分布,及其内部较弱的二次流输运,均是缝隙引流叶轮离心泵压力脉动小于常规叶轮离心泵的根本原因,而压力脉动又是振动的主要诱因之一.因此,缝隙引流叶轮可改善离心泵的压力脉动和振动特性.

(2)分析压力脉动的频谱结果时发现,常规叶轮离心泵对应的叶频幅值较突出,而缝隙引流叶轮离心泵对应的2倍叶频幅值较突出.在大流量下,常规叶轮离心泵对应的叶频及2倍叶频的幅值整体上都大于缝隙引流叶轮离心泵.相比之下,两种离心泵的振动频谱结果中有更多的高频成分,在水平和垂直方向上的振动主频都为2倍叶频.在压力脉动与振动的互相关结果中,叶频及2倍叶频的幅值较大,说明压力脉动和振动密切相关,同样受到叶轮旋转而产生的激励影响.压力脉动与振动之间具体的量化关系,值得后续深入研究.

(3)在振动实验中,垂直方向上的振动最强,水平方向次之,轴向最小.相比其他压力测点,隔舌处测点的压力脉动对流量变化较为敏感.因此,可利用这一特性,对离心泵的运行状态进行监控和故障诊断.