米线自动切割一体机的控制系统设计

吴焱明,武林,杨少锋,苗凯

米线自动切割一体机的控制系统设计

吴焱明,武林,杨少锋,苗凯

(合肥工业大学 机械工程学院,安徽 合肥 230009)

目前国内米线切割还处在人工操作阶段,人工劳动强度高,危险性高,且生产效率低,切割质量差。企业过度的劳动力和资本投入在米线生产的切割环节中,不仅影响着生产自动化的实现,而且制约着企业的发展。为此,开发了一台米线自动切割一体机,采用自动化的下架、压紧、切割和送料等方式,实现米线切割的标准化、规范化。通过对米线质地和特征的调查,并经过大量实验的验证,控制系统形成以PLC为主控制器,触摸屏作为人机界面,伺服电机、气缸作为执行元件的控制方案。控制软件采用模块化的思想实现各个控制功能,分别实现了米线的单序手动切割和连续自动切割,大幅减轻了劳动强度,提高了切割的安全性,并保证了切割质量。

食品机械;自动切割机;PLC;控制系统

米线又称米粉、米粉丝,既可作为小吃,又可作为主食[1],具有广泛的消费对象、巨大的发展潜力和广阔的消费市场。然而,国内大多数米线生产企业尚处于资本原始积累阶段,其生产设备自动化程度不够高[2],特别是米线切割步骤耗费了大量的人力资源,且切割后的米线长度参差不齐,影响产品的美观性,制约着米线生产企业做强做大。为此,受某米线生产企业的委托,开发了一台米线自动切割一体机,并设计了一款基于PLC的控制系统,利用PLC的可调性与易操作性,使劳动利用率与作业效率大大提高[3]。

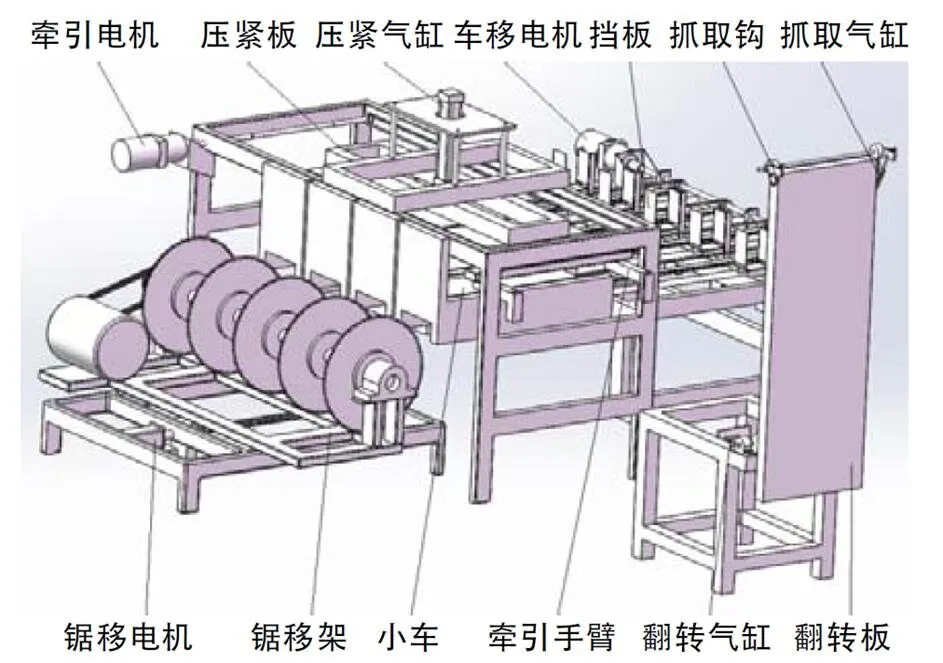

图1 米线自动切割机示意图

1 系统总体设计

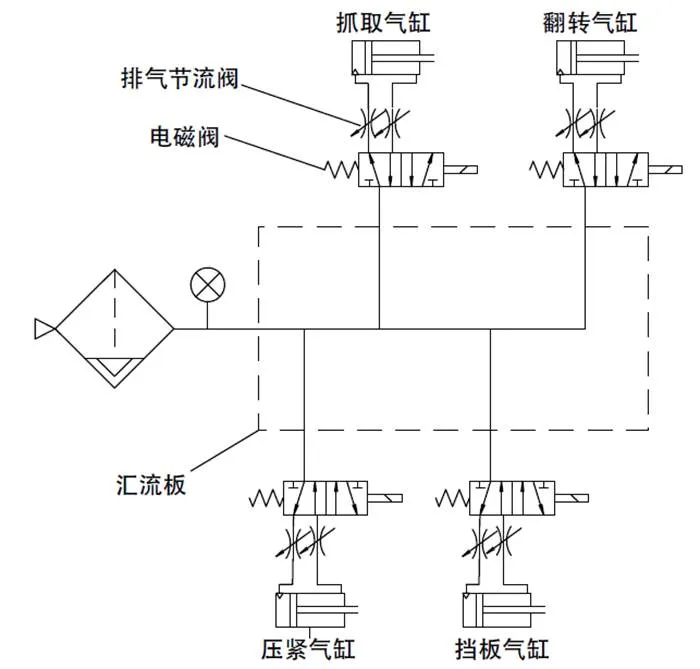

米线切割机的机械系统主要由机架、抓取机构、翻转机构、牵引机构、锯移机构、车移机构、压紧机构和挡板机构组成,如图1所示。牵引、锯移、车移机构的运动均采用伺服电机作为动力装置,三者的位移量和位移速度分别由PLC的脉冲数和脉冲频率进行精确控制。牵引和车移机构采用伺服电机、减速器、同步带的方式进行传动,其中,牵引机构通过牵引手臂完成将米线牵引至目标位再空载返回的动作。车移机构则是通过小车完成将切割好的米线移动到目标位再返回至起点的动作。锯移机构采用伺服电机、滚珠丝杠的方式进行传动,其则是通过锯移电机带动锯片架完成锯进与退出动作。以上三者直线运动机构均设有原点、左极限和右极限三个接近开关,分别用于移动件的起点引导与判断和左右极限位置的预警。抓取、翻转、压紧和挡板机构则采用气缸推动,其气动原理图如图2所示。此外,也可通过排气节流阀和减压阀来控制气缸的动作快慢和压力大小。抓取机构用于与生产线对接并通过抓取钩取出一定量带有米线的米线杆;翻转机构则通过翻转板将抓取好的米线翻转至水平,待牵引手臂牵引;压紧机构主要是通过压紧板将米线压紧,便于锯片完成切割动作;挡板机构则通过挡板将切割好的米线兜起,供操作人员取走米线。四个气缸均设有上下两个磁性开关,可以通过其检测气缸动作是否到位。另外,锯片的转动采用典型的三相交流异步电机、皮带轮的方案来实现。

图2米线自动切割机气动原理图

2 控制系统硬件设计

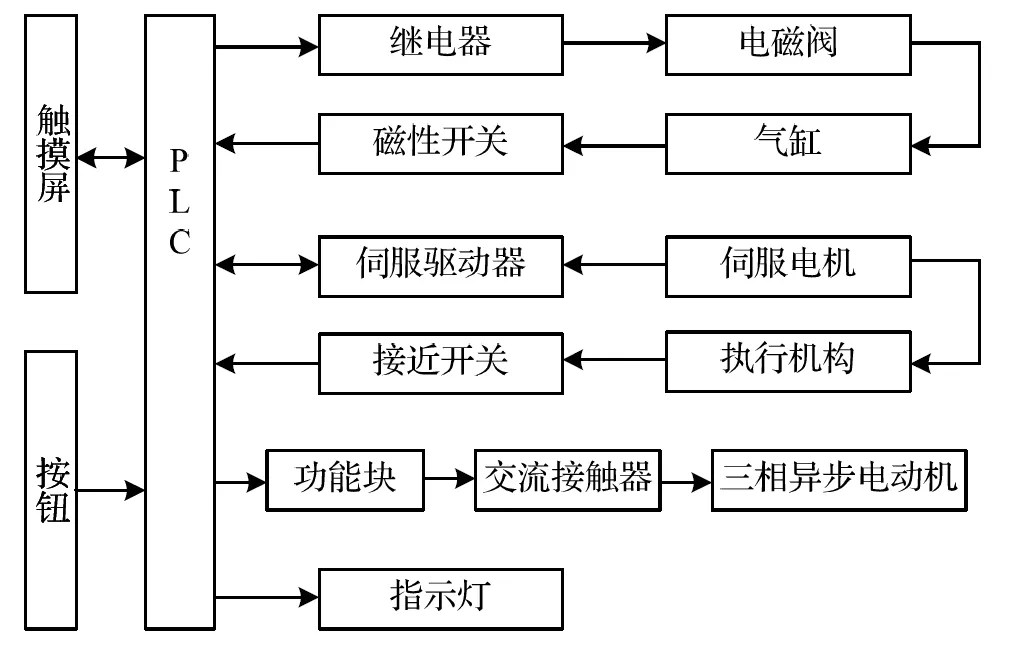

控制系统的硬件主要由PLC、伺服电机及其驱动器、触摸屏、三相交流异步电机、电磁阀等组成,如图3所示。PLC的输入点包括启动、暂停、急停等4个按钮,同时还有原点、左右极限等9个接近开关和3个伺服报警,此外还包括检测气缸到位的8个磁性开关,共计24个输入信号;输出点包括3台伺服电机的脉冲和方向信号、4个气缸的电磁阀信号、三相电机和报警指示灯等共14个输出信号。从I/O点数、性能要求、可靠性和成本等角度综合考虑[4],选择台达EH3系列的PLC,控制系统原理图,如图3所示。

为了便于操作与监控,采用了触摸屏与PLC的双向通讯[5],通过触摸屏设置牵引、车移、锯移伺服电机的移动速度和位移量,并可将三者的位置实时显示出来。传感器包括接近开关和磁性开关,接近开关可以引导和检测伺服电机位置,磁性开关则用来判断气缸的位置。指示灯有红、黄、绿三种颜色,可以显示系统的运行情况。

图3 控制系统原理图

3 控制系统软件设计

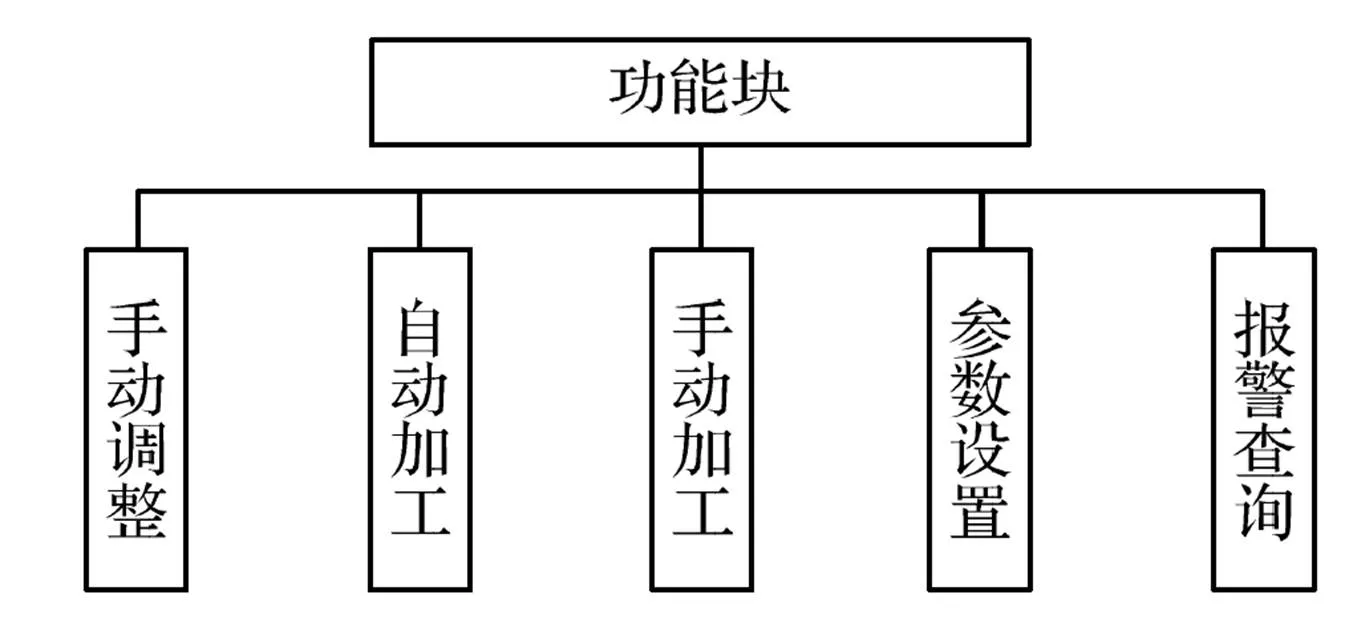

控制系统的软件设计包括触摸屏设计和PLC程序设计。首先对触摸屏进行界面设计,由于触摸屏与PLC进行双向的信息交换,所以触摸屏上设有按钮、数值输入、状态显示等元件。按钮是通过向PLC传递开关信息进而控制伺服电机和气缸动作;数值输入则是用来输入伺服电机位移的位移量和速度;状态显示实时反馈电机的运动信息;各界面的切换也可通过按钮实现。其次,对PLC程序进行设计,通过对米线加工过程的动作和时序分析可知,PLC系统设计应该有手动调整、自动加工、手动加工、参数设置、报警查询5个功能模块,如图4所示。

(1)手动调整模块:手动调整供维修调试时使用,界面设置“快进”、“快退”、“点进”、“点退”等按钮供操作人员对伺服电机进行位置调整,并能通过数值输入调节电机的移动速度。

图4 米线切割机功能模块图

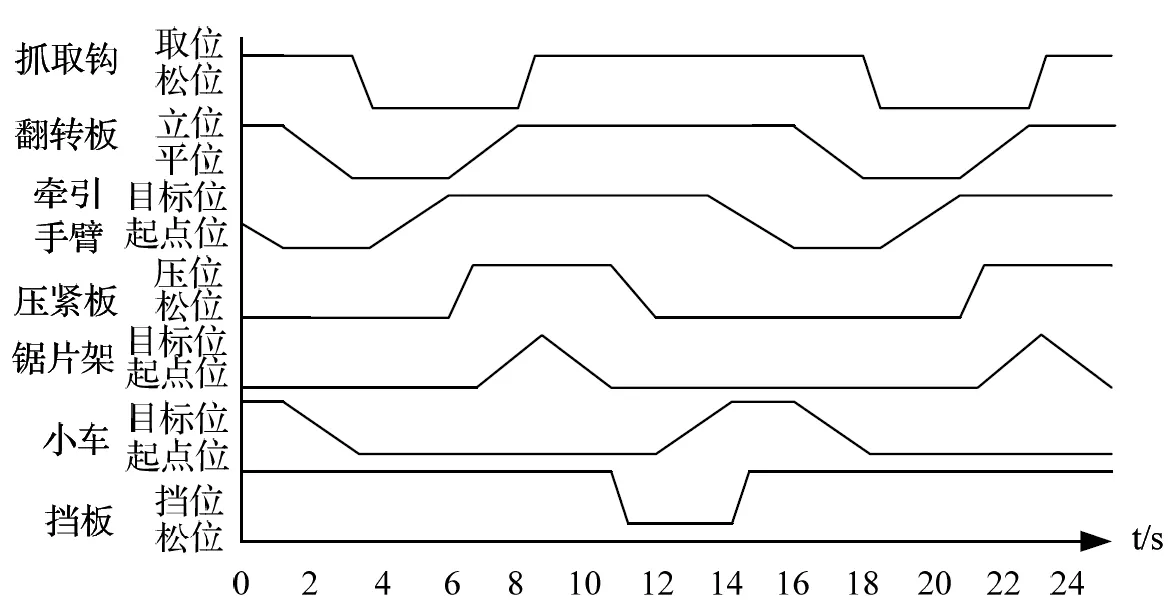

(2)自动加工模块:自动加工供正常工作时使用,该界面设有“回起点”、“自动加工”、“暂停”、“停止”按钮。开始加工之前,可以通过触摸屏上的状态显示确定气缸和电机是否在起点,待回起点后,按下“自动加工”按钮,系统便进入循环的自动工作状态,直到按下“停止”按钮时,系统才会退出循环状态。“暂停”按钮可供操作人员对设备和米线进行调整后,继续进行后续的自动加工。自动加工模式下的各个执行元件的动作如图5所示。

由于加工过程中运动动作复杂,机构间的动作交叉众多,为避免彼此之间运动干涉,自动加工模式下各机构的动作采用时序与条件判断相结合的原则,即当前执行元件的动作是由其他相关元件目前的位置决定的。进入自动加工模式后,抓取钩先取出适量的米线杆,等待翻转板动作。当牵引手臂位于起点后,翻转板通过翻转气缸将米线置于平位,然后抓取气缸松,将米线释放给牵引手臂。这时,牵引手臂获取米线杆后,判断压紧板、小车、锯片架是否在起点,若不在则继续等待,若在则将米线杆牵引至目标位。紧接着,翻转板翻转至立位,等待抓取钩重新抓取米线杆,至此完成抓取和翻转机构的一轮动作。同时,压紧板下降至压位将米线压紧,锯片则判断牵引手臂位于目标位、小车位于起点、压紧板位于压位后,转动锯片并通过锯移电机完成锯进和返回的动作。切割完成之后,压紧板抬起至松位来松开米线,此后,牵引手臂伺机返回至起点即完成牵引、压紧和锯移机构的一轮动作。随后,小车载着切割好的米线通过车移电机将米线送至挡板处,挡板升起并兜住米线,小车等待牵引手臂回至起点后返回。当下一轮米线切割好之后,挡板即可松开,完成车移和挡板的一轮动作。

(3)手动加工模块:手动加工模块包含自动加工中每一个动作,可以通过手动加工完成米线加工的整个过程,也可以通过状态显示观察每一个动作是否到位。

(4)参数设置模块:参数设置可以对牵引电机、锯移电机和车移电机的移动速度进行调整,也可以通过置数值改变三台电机的位移量来适应不同尺寸米线的加工要求。

图5 自动加工动作时序图

(4)报警查询模块:当牵引电机、锯移电机、车移电机在移动过程中超出左右极限,或电机过载、异常时,指示灯的红色灯将闪烁并触摸屏上会自动弹出报警窗口显示当前故障。另外,当抓取气缸、翻转气缸、压紧气缸、挡板气缸在命令指令后未到达预定位置时,也会弹出报警窗口进行提示。

4 小结

该系统的PLC采用模块化的思想设计了手动调整、手动加工和自动加工,对各执行元件的动作进行条件判断,杜绝了机构间运动干涉的可能,并采用触摸屏作为人机信息交换平台,增强了系统的可靠性、稳定性和可操作性;使用伺服电机驱动执行元件,可精确的调节速度与位移量,提高了机构整体的精度;系统中使用的接近开关和磁性开关,则可靠的判定运动件的位置,保证了系统的安全性和可靠性。目前,该设备已在合作企业的生产线中投入使用,切割速度与生产速度相当,并留有调节的空间。同时,操作人员由原来的抓取2人、切割1人、递料1人、捆扎3人和装包3人的共10人组降为现在的捆扎和装包5人,不仅节省了劳动力,而且降低了操作人员的劳动强度和危险性。切割出的米线整齐干净,受到合作企业的一致好评,其实物图如图6所示。

图6 米线自动切割机实物图

[1]尹阳,孟庆虹,张守文. 米线加工研究现状及相关问题探究[J]. 中国食品添加剂,2015(1):154-158.

[2]关颖. 米线定量切割技术的研发[J]. 农产品加工,2011(7):27-27.

[3]王开元,吴焱明,兰毅,等. 新型铁路接触网检修车梯的控制系统设计[J]. 机械设计与制造,2016(2):150-152.

[4]吴焱明,孙云云,路程,等. 铠装机控制系统设计[J]. 装备制造技术,2014(9):60-61.

[5]魏树实. PLC的数据通讯技术在两台桥式起重机同步并车监控系统中的应用[J]. 自动化信息,2005(11):52-53.

Design of Control System for Automatic Cutting Machine for Rice Noodles

WU Yanming,WU Lin,YANG Shaofeng,MIAO Kai

(College of Mechanical Engineering, Hefei University of Technology, Hefei230009, China )

At present, rice noodle cutting is still manual work in China, with high labor intensity, high danger, low production efficiency and poor cutting quality. The burden of excessive workforce and capital investment in rice noodle cutting process not only affects the realization of automation in production, but also restricts the development of enterprises. To solve this problem, the authors developed an automatic cutting machine for rice noodles. Automated shelves, compression, cutting and feeding and other ways are used to achieve the standardization and normalization of noodle cutting. Based on the investigation of the texture and characteristics of the noodles, a control system is finally developed over repeated trials. The control scheme includes a PLC-based controller, a touch screen as a man-machine interface, and servo motor and cylinder as the implementation of the control program components. The control software realizes each control function based on the modular programming, and achieves the functions of single-sequence manual cutting and continuous automatic cutting of rice noodles, which greatly reduces the labor intensity improves the cutting safety, and ensures the cutting quality.

food machinery;automatic cutting machine;PLC;control system

TU649

A

1006-0316 (2018) 04-0073-04

2017-11-01

吴焱明(1968-),男,安徽太湖人,博士,副教授,主要研究方向为智能控制、数字化设计与制造等;武林(1991-),男,安徽六安人,硕士研究生,主要研究方向为机械制造计算机综合自动化。

10.3969/j.issn.1006-0316.2018.04.017