基于MSC.Marc的固体发动机喷管非线性瞬态热结构耦合分析

裴少帅,胡迎春,高四良

基于MSC.Marc的固体发动机喷管非线性瞬态热结构耦合分析

裴少帅1,胡迎春2,高四良3

(1.西安航天动力技术研究所,陕西 西安 710025;2. 广西师范大学职业技术师范学院,广西 桂林 541004;3.西安航天动力机械厂,陕西 西安 710025)

利用MSC.Marc软件对喷管进行了非线性瞬态热结构耦合分析。获得了喷管结构在工作过程中的温度和应力分布、零部件粘接界面工作情况、预留热膨胀间隙变化规律等。计算结果表明,依据常规设计方法设计的喷管方案结构质量有较大设计余量;喉衬与相邻材料的胶粘面在喷管工作中很快失效;喉衬与扩张段绝热层轴向端面对接间隙较小,在工作中会产生较大接触应力;收敛段与扩张段螺纹联接应力较小,有较高的设计可靠性。

喷管;热结构耦合;非线性瞬态分析

热结构设计是固体发动机结构设计的重要部分,设计中需要考虑发动机结构在内部高温高压燃气作用下的传热、烧蚀、碳化、强度、刚度等问题。设计中主要采用类比设计和试验考核的传统设计方法。基于成功经验的类比设计方法,对相近工况和相似结构的设计,有一定的参考价值,但制约了新结构的发展和应用;为了保证设计可靠性,设计裕度通常较大,不利于提高发动机的整体性能。试验考核是对设计方案在特定载荷下的工作能力和可靠性的实物考核,是对设计方案评估的有效方法,但研制成本较高,研究周期较长。国外在固体发动机热结构设计过程中充分利于数值仿真技术,对发动机工作中的传热、烧蚀、碳化和结构的强度、刚度等进行数值仿真分析计算,充分考虑热与结构的瞬态耦合作用。国内也开展了相应的研究工作,对防热材料在高温下的力学及热响应进行了讨论,并应用于发动机结构设计及性能分析[1-8]。相关研究结果表明,基于热和结构的完全耦合仿真分析技术的现代设计方法能够设计计算出工作过程中每个时刻发动机结构温度、应力和刚度状态,可以有效验证新方案的可行性,改进设计方案,提高设计质量。

本文在某发动机螺纹联接式喷管设计中采用MSC.Marc通用有限元分析软件热结构耦合分析模块,对喷管方案进行瞬态热结构耦合分析计算,并依据计算结果对设计进行改进设计,优化喷管结构,显著提高了喷管设计质量。

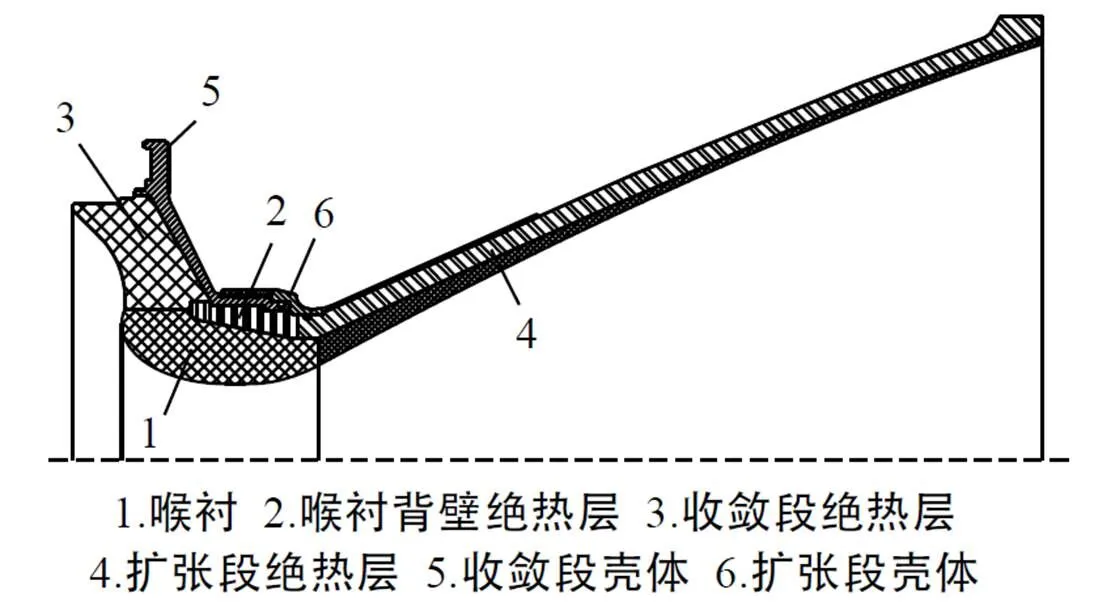

1 螺纹联接式喷管结构

为了满足设计空间、安装工序和特殊维护等总体要求,发动机固定喷管与发动机壳体采用法兰联接。喷管扩张段与收敛段采用螺纹联接,便于拆装维护。喷管扩张段内形面采用三次抛物线特殊形面,在保证扩张比的前提下最大限度减小扩张段长度。喷管结构简图如图1所示。喷管主要选材见表1。

扩张段与收敛段采用螺纹联接,为了减小联接螺纹结构负荷,提高螺纹联接结构可靠性,必须减小扩张段重量;为了减小工作过程中扩张段外壁面温升,必需增加喷管绝热层厚度。扩张段绝热层厚度的增加必将增加扩张段结构重量,增大联接螺纹结构负荷。为了解决这一设计矛盾,在此对喷管结构进行精确热结构耦合分析计算,合理设计扩张段绝热层厚度,在保证喷管热结构可靠的前提下,减小螺纹联接结构载荷,提高联接强度刚度。

图1固体发动机喷管结构简图

表1喷管主要材料表

名称材料 喉衬高强石墨T705 喉衬背壁绝热层高硅氧酚醛模压 收敛段绝热层碳纤维酚醛模压 扩张段绝热层碳布酚醛-高硅氧布酚醛复合缠绕 收敛段壳体高强钢30CrMnSiA 扩张段壳体高强钢30CrMnSiA

2 模型简化及载荷分析

2.1 模型简化

喷管计算模型中对喷管结构进行了合理简化。主要简化如下:

(1)发动机喷管为轴对称结构,工作过程中高温高压燃气在喷管内轴对称分布,因此计算采用轴对称计算模型;

(2)收敛段和扩张段螺纹联接结构在圆周方向为非轴对称结构,但螺纹螺距为3 mm,螺纹直径为232 mm,螺纹升角较小,简化为轴对称结构对螺纹受力影响较小。喷管其他结构和载荷轴对称分布,因此计算模型采用轴对称二维有限元模型。阴阳螺纹为几何非线性接触对;

(3)计算中不考虑绝热层及喉衬的烧蚀;

(4)绝热层在高温燃气作用下碳化分解等化学过程简化为材料密度、比热和热导率随温度的非线性变化,不进行化学动力学分析计算;

(5)喉衬与喉衬背壁绝热层、收敛段绝热层、扩张段绝热层等周边非金属材料采用胶粘工艺粘接组装,工作过程中粘接界面上胶粘剂会分解碳化,胶粘面之间的连接关系从固结转变为摩擦接触。因此计算模型中喉衬周边胶粘面处理为相互间可以传递热量和力的多物理场非线性接触。

2.2 载荷分析

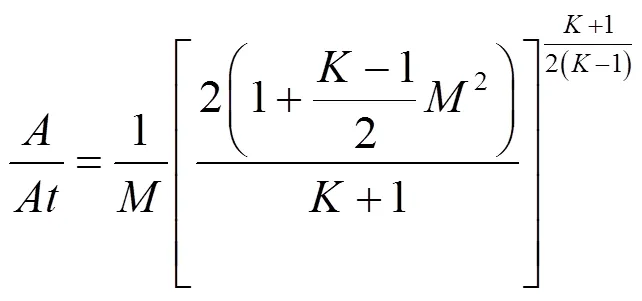

喷管是固体发动机的能量转换装置,将固体推进剂药柱燃烧后产生的高温高压燃气,通过内型面扩张、加速,并最终从扩张段大端口喷出,产生发动机前进的推力。高温高压燃气在喷管中流动时,与喷管内表面发生强烈的热交换,向喷管内表面传递热量,冲刷、烧蚀喷管内型面。作用喷管内表面的燃气压力和燃气与喷管内表面的对流换热是喷管工作过程中的主要热结构载荷。在此采用一维等熵定常流计算喷管内燃气压力和温度载荷,采用巴兹公式计算燃气与喷管内表面之间的对流换热系数。计算公式如下:

式中:为温度,K;为压强,Pa,;为马赫数;0为发动机燃烧室温度,K;0为发动机平均压强,Pa;为燃气比热比:为喷管内计算截面处的通道面积,m2;A为喷管喉部截面处的通道面积,m2;h为对流换热系数,w/(m2·K);d为喷管喉径,m;为燃气动力粘性系数Pa·s;C为燃气的定压比热容,J/(kg·K);P为燃气的普朗特数;为燃气的特征速度,m/s;r为喷管喉部的曲率半径,m;为对流换热系数的修正因子,它随马赫数、燃气的温度以及壁面的温度变化,取值在0.931和1.01之间,文中取1。

3 MSC.Marc热结构耦合计算模块

MSC.Marc是功能齐全的高级非线性有限元分析求解器,具有极强的分析能力,可以处理各种线性和非线性结构分析[9-10]。热结构耦合分析模块具有求解各类热边界载荷和结构边界载荷作用下结构的温度、变形、应力、应变等结构响应。喷管内表面燃气压力、温度、对流换热系数沿喷管轴线非均匀分布,MSC.Marc提供了用子程序film和forcem分别用于施加复杂对流换热系数和表面压力[11]。

在此将一维等熵定常流计算喷管内燃气压力、温度载荷的计算公式和计算燃气与喷管内表面间对流换热的巴尔兹公式程序化,嵌入film和forcem用户子程序中。在瞬态热结构耦合计算时,MSC.Marc在每个时间迭代步初先调用用户子程序计算喷管内形面上的压力、温度和对流换热系数载荷,再进行基于上步结果的该步传热和结构应力计算。计算流程结构框图如图2所示。

4 计算结果及分析

通过分析计算,获得了喷管结构在固体发动机燃气作用下的温度、应力、界面状态、预留热胀间隙等结构载荷瞬态响应。对计算结果分析如下。

图2计算流程结构框图

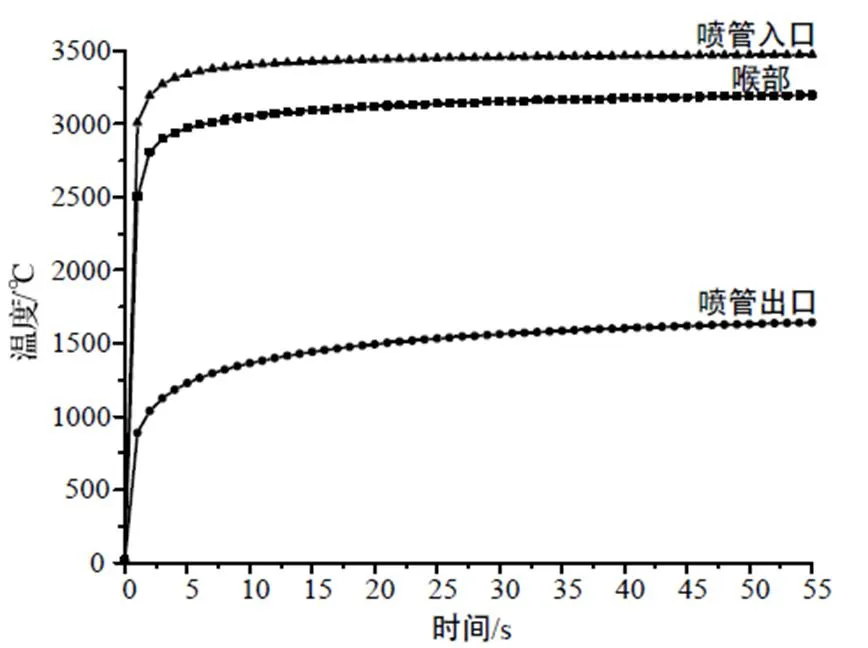

4.1 结构温度响应分析

图3~图6分别给出了喷管及主要零部组件温度响应。由计算结果可以看出,发动机工作前5 s,喷管内表面各部分温度迅速上升,5 s时已基本达到最终温度。工作结束时各零部组件结构温度达到最高值。其中收段绝热层内表面温度最高为3208℃。在发动机工作5s时喉衬与收敛段绝热层粘接界面温度已达到450℃以上,粘接界面开始碳化分解,喉衬与收敛段绝热层的粘接关系变为接触关系。金属壳体在发动机工作过程中温升较小。

4.2 结构应力分析

喷管结构应力响应如图7所示,最大应力发生在螺纹联接处,最大应力为464.3 MPa。壳体材料高强钢30CrMnSiA极限强度为1080 MPa,设计安全系数大于2.3。

4.3 预留热胀间隙分析

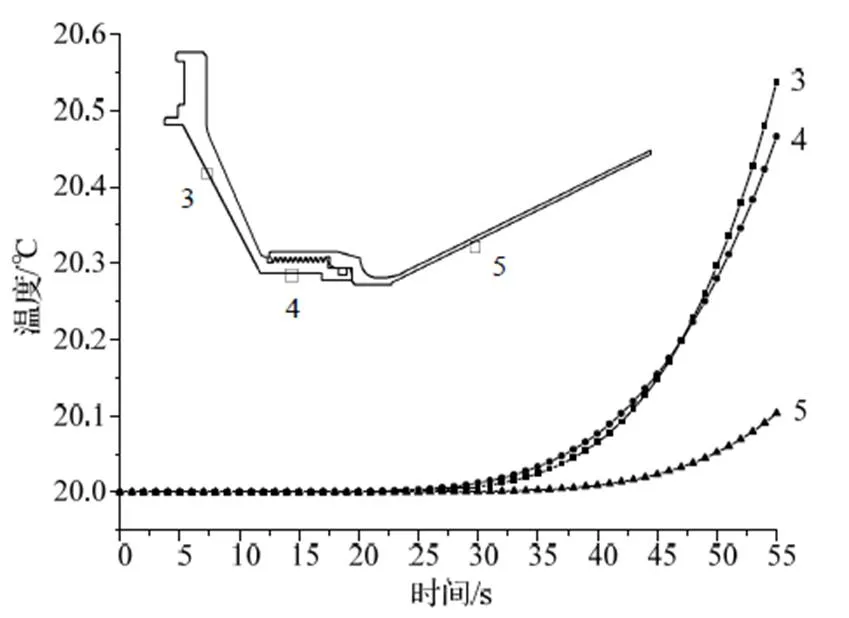

为了避免工作中喉衬发生热膨胀与扩张段绝热层发生挤压,在喉衬与扩张段绝热层配合界面处预留热胀间隙,喉衬与扩张段绝热层对接面间隙随工作时间的变化曲线如图8所示。喷管工作3.7 s时,喉衬与扩张段绝热层对接面间隙已变为零,喉衬与扩张段绝热层将产生相互挤压。挤压使喉衬向喷管出口变形受阻,导致喉衬内部应力、喉衬与背壁的粘接界面应力复杂化。同时使扩张段绝热层入口产生严重破坏。

图3 喷管温度分布云图

图3喷管内表面温度随时间变化曲线

图4喉衬胶粘面上的温度变化曲线

图5金属壳体胶粘面上的温度变化曲线

图6喷管结构应力分布图

图7喉衬与扩张段对接面间隙变化曲线

5 总结

利用MSC.Marc通用有限元软件对喷管结构进行了非线性瞬态热-结构耦合分析计算,获得了工作过程中喷管在高温燃气作用下热结构响应,对设计方案的评估提供了较准确的理论依据。计算结果表明依据常规设计方法设计的喷管方案有较大设计余量;喉衬与扩张段绝热层端面对接间隙较小,会产生较大的相互挤压。计算结果为喷管设计改进指明的方向,利于提高设计质量。

[1]郑晓亚,王卫祥,邵明玉. 复合喷管传力路径及热结构分析[J]. 应用力学学报,2015,32(4):618-623.

[2]白俊华,胡春波,李佳明. 固体发动机喷管喉衬流固耦合换热规律数值研究[J]. 西北工业大学学报,2014,32(1):23-28.

[3]韩珺礼,蒙上阳,杨军辉,等. 固体火箭发动机喷管热防护设计[J]. 计算机辅助工程,2013,22(a01):160-163.

[4]郑晓亚,王卫祥,蔡飞超,等. 固体火箭发动机喷管热结构一体化计算[J]. 航空动力学报,2012,27(9):2122-2127.

[5]孙林,阎海生,鲍福廷. 基于统计学的旋转火箭发动机喷管热结构分析[J]. 固体火箭技术,2015,38(3):356-371.

[6]庞越华,班大伟. 耦合场下固体火箭发动机喷管的动力学分析[J]. 机械工程师,2013(10):77-78.

[7]孙林,鲍福廷,时伟. 旋转固体火箭发动机喷管热结构分析[J]. 航空计算技术,2014,44(3):62-65.

[8]张晓光,王长辉,刘宇,等. 固体火箭发动机喉衬流场及热结构耦合分析[J]. 固体火箭技术,2011,34(5):579-583.

[9]王家昆,施庆华,李广沈,等. 压力锅体有限元热应力耦合分析[J]. 机械,2015,42(7):36-39.

[10]陈真. 基于有限元的圆锥滚子轴承建模研究[J]. 2012(10):21-24.

[11]陈火红,尹伟奇,薜小香. MSC.Marc二次开发指南[M]. 北京:科学出版社,2004.

Nonlinear Transient Thermal-Structure Coupling Analysis of Solid Rocket Motor Nozzle Based on MSC.Marc

PEI Shaoshuai1,HU Yingchun2,GAO Siliang3

( 1.The Institute of Xi’an Aerospace Solid Propulsion Technology, Xi’an 710025, China; 2.Teachers College for Vocational and Technical Education, Guangxi Normal University, Guilin 541004, China; 3.Xi’an Aerospace Power Machinery Factory, Xi’an 710025, China )

The nonlinear transient thermal-structure coupling analysis of nozzle is carried out by using MSC.MARC software. The temperature and stress distribution of nozzle structure in the working process and the bonding interface of the parts and the variation law of the reserved thermal expansion gap are obtained. The calculation results show that the design of nozzle scheme has the large designing allowance according to the conventional design method. The adhesive surfaces of the throat and the adjacent material are quickly ineffective in the working process. The axial expansion gap of the throat and the expansion section is smaller and so that the greater contact stress. The thread joint between the convergent section and the expansion section has the small stress of and the high design reliability.

nozzle;coupling thermal structure;nonlinear transient analysis

TN751.1;V214.4+3

A

1006-0316 (2018) 04-0006-05

10.3969/j.issn.1006-0316.2018.04.002

2017-11-16

国家自然科学基金资助项目(51565007)

裴少帅(1978-),男,陕西西安人,硕士,高级工程师,主要研究方向为固体发动机设计;胡迎春(1971-),女,江苏南京人,博士,教授,主要研究方向为算法与多学科优化设计、计算机图像处理等;高四良(1976-),男,陕西西安人,硕士,高级工程师,主要研究方向为机械系统设计。