快运棚车静强度分析与试验验证

黄盼盼,胡艳*,于连玉

快运棚车静强度分析与试验验证

黄盼盼1,胡艳1*,于连玉2

(1. 江苏师范大学 机电工程学院,江苏 徐州 221000;2. 中车山东机车车辆有限公司 CAE分析试验中心,山东 济南 250000)

随着电商物流的迅猛发展,为提高运输效率,降低物流成本,亟需加快研制快运棚车。设计初期运用有限元方法评估车体的结构静强度,分析结果表明车体静强度满足TB/T1335-1996要求。为进一步验证车体强度,在样车试制完成后进行了静强度试验,试验结果表明车体静强度满足TB/T1335-1996要求。分析与试验数据对比表明:分析结果与试验结果比较吻合,两者相对误差在7%以内,验证了有限元模型的可信度。

棚车;静强度;仿真分析;TB/T1335-1996

随着有限元技术的快速发展,铁路车辆设计阶段大都采用有限元方法对车体强度进行评估,满足相关标准要求后再进行样机试制[1-5]。为适应电商物流的快速发展,中车山东机车车辆有限责任公司研制了运行时速160 km/h的四门大容积快运棚车。设计初期采用Hypermesh软件处理车体有限元几何模型,运用ABAQUS后处理器进行计算。分析结果表明,车体静强度满足TB/T1335-1996《铁道车辆强度设计及试验鉴定规范》[5]的要求。对试制出的样车进行静强度试验,试验表明车体强度满足文献[5]要求,且分析与试验结果比较吻合,检验了有限元模型的可信度。

1车体有限元模型及载荷工况

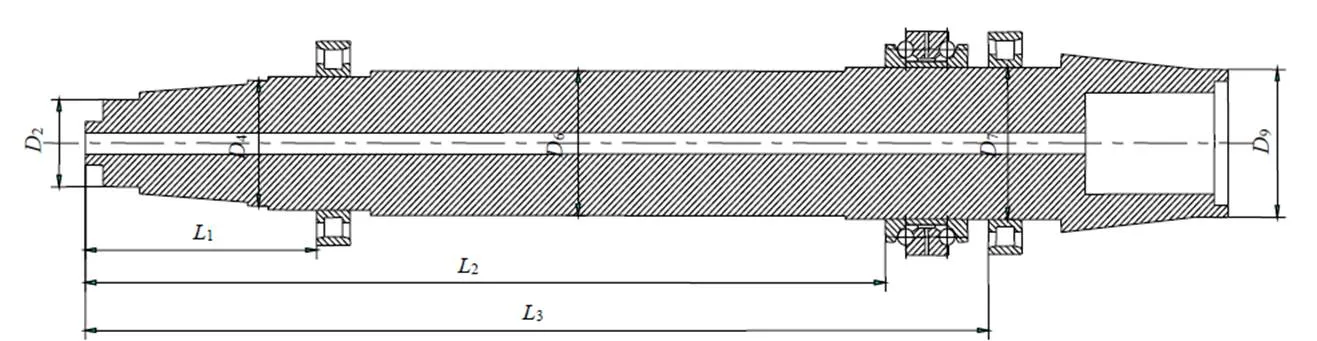

1.1 车体结构

该车为整体承载式结构,主要由中梁、侧梁、大横梁、小横梁,纵向梁、端墙、侧墙和车顶等部分组成。车体中梁采用材质为Q450NQR1型号为450x200热轧H型钢;下侧梁采用材质为Q450NQR1的30b型冷弯槽钢;侧墙板和车顶板采用05CuPCrNi,其它主要型钢板材采用09CuPCrNi-A。车辆主要技术参数如表1所示。

表1 车辆主要技术参数

1.2 有限元模型

采用20 mm的板壳单元S4R建立整车的有限元模型,将车体结构离散为1054338个单元,1026799个节点。根据不同工况,在车体心盘、前从板座、后从板座等处施加相应约束。车体有限元模型如图1所示。

图1 车体有限元模型

1.3计算载荷

(1)第一拉伸载荷。根据文献[5]要求,第一工况纵向拉伸载荷取值为1125 kN,沿车钩中心线作在前从板座上。

(2)第一压缩载荷。根据文献[5]要求,第一工况纵向压缩载荷取值为1400 kN,沿车钩中心线作在后从板座上。

(3)第二压缩载荷。根据文献[5]要求,第二工况纵向压缩载荷取值为2250 kN,沿车钩中心线作在后从板座上。

(4)扭转载荷。根据文献[5]要求,施加40 kN·m的扭矩使车体扭转。

1.4分析工况及结果

根据文献[5],确定该车体的计算工况。

(1)工况1:垂向总载+侧向力+扭转+纵向拉伸,1125 kN

(2)工况2:垂向总载+侧向力+扭转+纵向压缩,1400 kN

(3)工况3:垂向静载+纵向压缩2250 kN

(4)工况4:垂向静载荷

其中,垂向静载荷=4×轴重-2×转向架重=60.4 t(全部施加在地板面上);侧向力取为垂向静载的10%;动荷系数k为0.358。各工况的最大Mises应力及出现的位置如表2所示。由表2可知,车体在各工况下的最大Mises应力均小于相应工况的需用应力。故车体强度满足文献[5]要求。在车体静载荷作用下,车体中梁最大挠度为10.7mm,挠跨比为1/1682(车辆定距为18000mm),小于文献[5]要求的1/1500,故车体刚度满足要求。限于篇幅所限,文中仅给出了工况3的应力云图,如图2所示。

2仿真结果与试验数据比较分析

2.1应力比较

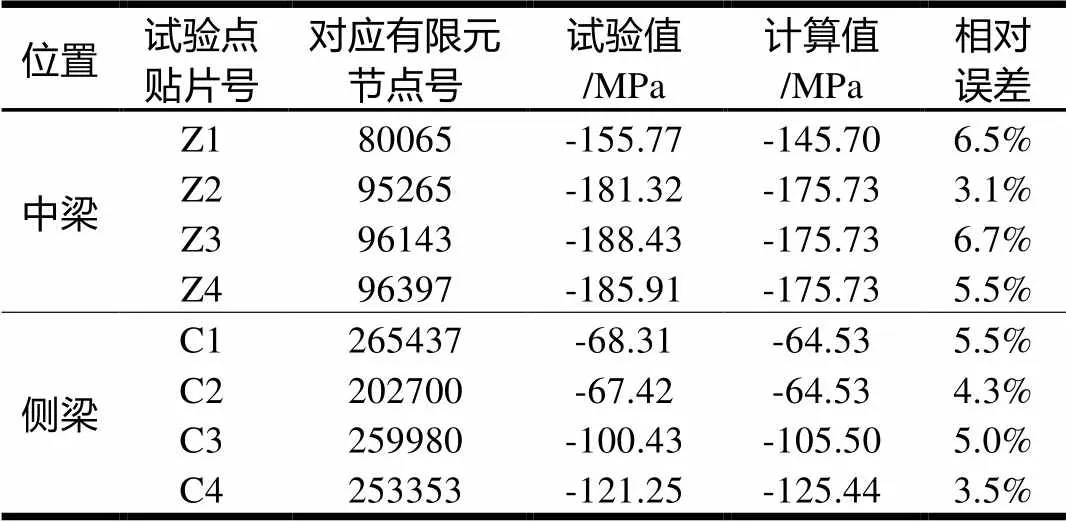

该车静强度试验中应变片主要集中于底架中梁、侧梁处。这里对底架中梁、侧梁大应力区域试验结果与仿真结果做比较。车体承受纵向压缩载荷2250 kN时,试验与仿真分析对比结果如表3所示。

2.2数据对比分析

由表3可知,在2250 kN纵向压缩载荷作用下,相同位置处通过仿真计算得到的应力结果与通过试验方法得到的应力结果基本一致。仿真分析结果与试验结果的绝对误差在15MPa以内,相对误差在7%以内。由此可以证明车体有限元模型的正确性。

分析与试验结果存在差异是由多方面因素导致的。从分析用模型与样车的差异看,样车存在制造公差而分析用模型不存在公差,导致分析用模型与实际制造出的样车存在差异;从试验方面看,本文中的样车在试制完成后随即进行静强度试验,由于焊接、拼装等因素引起的残余应力并没有得到有效的释放,也导致分析与试验结果之间存在差异。

表2 静强度工况应力分析结果

图2 工况3车体应力云图

3结论

本文通过有限元方法评估了车体的静强度,并通过试验方法验证了有限元模型的正确性,得出以下结论:

(1)车体分析计算结果表明,车体强度满足文献[6]的要求。

(2)分析与试验数据对比表明,有限元分析结果与试验结果的相对误差在7%以内,验证了有限元模型的可信度。

表3 压缩载荷2250 kN时应力对比结果

[1]周张义,卜继玲,李芾. 机车车辆焊接结构疲劳分析关键问题研究[J]. 机车电传动,2008(1):28-31.

[2]田葆栓,魏鸿亮,刘凤伟. 我国铁路货车车体技术的回顾和展望[J]. 铁道车辆,2013,51(12):25-35.

[3]田葆栓. 出口澳大利亚C37型漏斗车车体结构有限元及疲劳计算分析[J]. 铁道机车车辆,2010,30(2):8-11.

[4]羊玢,孙庆鸿,黄文杰,等. 地铁B型车车体静强度及模态计算[J]. 交通运输工程学报,2006,6(2):1-5.

[5]李培,孙丽萍. 地铁不锈钢车体强度分析及试验验证[J]. 内燃机车,2011,4(4):17-19.

[6]TB/T1335-1996,铁道车辆强度设计及试验鉴定规范[S].

Static Strength Analysis and Test Verification of High Speed Boxcar

HUANG Panpan1,HU Yan1*,YU Lianyu2

( 1.School of Mechatronic Engineering, Jiangsu Normal University, Xuzhou 221000, China;2.CAE Analysis & Test Center, CRRC Shandong Co.,Ltd., Ji′nan 250000,China )

With the rapid development of e-commerce logistics,it is important to develop high speed boxcar to improve transportation efficiency, and reduce logistics cost. The finite element method is used to evaluate the static strength of the boxcar. Analysis results show that the static strength of the vehicle body meet the standard of TB/T1335-1996.The static strength test is carried out after the prototype is manufactured. Test results show that the static strength of the vehicle body meet the standard of TB/T1335-1996, too. The comparison between the test results and the analysis results show that both are nearly consistent with each other, and the relative error between the analysis results and the test results is under 7%, which verified the reliability of the finite element model.

boxcar;static strength;simulation analysis;TB/T1335-1996

U272.1

A

1006-0316 (2018) 04-0060-03

10.3969/j.issn.1006-0316.2018.04.014

2017-12-02

江苏师范大学自然科学研究基金(16XLR017)

黄盼盼(1989-),男,山东济宁人,硕士,实验师,主要研究方向为有限元仿真分析、摩擦自激振动;于连玉(1976-),男,河北井陉人,硕士,高级工程师,主要从事铁路车辆设计及分析实验工作。

胡艳(1986-),女,四川遂宁人,博士,讲师,主要研究方向为载流摩擦磨损、有限元仿真分析。