螺旋桨液压螺母应力分析

屠星星,徐勇杰,朱 昆

(上海船舶研究设计院,上海 201203)

0 引 言

螺旋桨液压螺母是船舶轴系的重要组成部分,在螺旋桨安装过程中发挥着重要作用,且可锁紧螺旋桨,使其不从螺旋桨轴上脱落。设计优良的液压螺母能保证轴系和螺旋桨平稳、安全地工作,一旦液压螺母出现破损,很有可能引发安全事故,导致船舶不能正常航行,造成较大损失[1]。液压螺母的结构复杂,较难直接找到明显的规律对其进行设计,目前采用的液压螺母多是基于经验设计的。上海船舶研究设计院在对38000t绿色海豚系列散货船进行研发设计的过程中,深入研究液压螺母的应力分布规律,提炼出一套科学、完整的螺旋桨液压螺母设计方法。

本文以ABAQUS软件为工具,采用有限元方法计算螺旋桨液压螺母的应力分布情况,采用控制变量法逐一分析液压螺母各尺寸参数对液压螺母应力的影响规律。ABAQUS 是一套功能强大的工程模拟有限元软件,适用于轴系模型的有限元分析[2]。

1 有限元建模计算

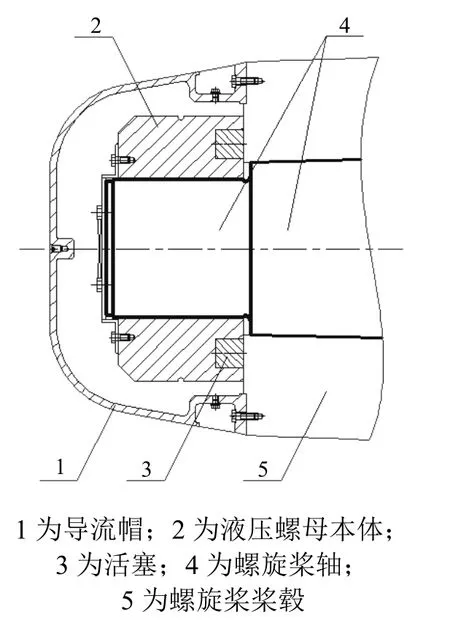

螺旋桨液压螺母(见图 1)由液压螺母本体和活塞(活塞环)2部分组成,液压螺母本体与螺旋桨轴末端通过螺纹连接[3]。在安装螺旋桨时,液压油泵通过液压螺母本体内的油道将高压油打入活塞腔,高压油推动活塞往桨毂方向运动。桨毂在活塞的推动下沿螺旋桨轴方向被压缩,由于螺旋桨轴存在一定的锥度,因此当活塞往前完成设计行程的运动时,若桨毂能达到足够的压缩量,螺旋桨就能稳定地安装在螺旋桨轴上[4]。

液压螺母本体所受的力主要有活塞腔内高压油的压力及螺旋桨轴末端螺纹对其的作用力。高压油的压力可由压强直接仿真,而螺旋桨轴的作用力必须通过对螺旋桨轴进行建模来仿真。因此,在进行液压螺母应力计算分析时,需对液压螺母本体和螺旋桨轴都进行有限元建模。为减少计算量,对于螺旋桨轴,只需对其与液压螺母邻近的一部分进行建模,同时在螺旋桨轴截断处进行固定约束。采用液压螺母本体和螺旋桨轴的三维模型进行计算会产生巨大的计算量,耗时很长,甚至无法计算。本文采用轴对称建模方法,因为模型的轴对称性质,虽然建立的是平面模型,但依然能实现对三维实体模型的仿真,计算准确且耗时短[5]。

图1 螺旋桨液压螺母

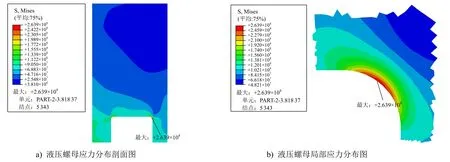

图2为有限元计算结果。液压螺母的应力主要集中在活塞腔倒圆处,最大应力也出现在倒圆处。倒圆附近应力很大;离倒圆越远,应力越小。最大应力处最容易遭到破坏,优良的设计应将最大应力降低到尽可能小,使液压螺母遭到破坏的概率尽可能低。因此,最大应力的变化规律是本文研究的重点。

图2 螺旋桨液压螺母应力计算结果

液压螺母外形复杂,涉及诸多尺寸参数。图3为螺旋桨液压螺母尺寸参数,其中:D1,D2和L分别为液压螺母的内径、外径及长度;T和θ分别为液压螺母倒角的长度和角度;q为液压螺母内外半径之差;h,d和r分别为活塞腔的长度、厚度及倒圆半径;p为活塞腔中心线与液压螺母内圆之间的距离。液压螺母的设计工作主要是确定这些尺寸参数。本文采用控制变量法对大量的参数值组合进行建模计算,从计算结果中分析各尺寸参数对最大应力的影响。

图3 螺旋桨液压螺母尺寸参数

2 计算结果分析

图4为液压螺母最大应力随活塞腔倒圆半径r的变化曲线。最大应力随着r的增大而减小,且减小趋势明显,说明r对最大应力的影响很大。相对于半径为1mm的设计,半径为5mm的设计可将最大应力减小约50%,半径为20mm的设计可将最大应力减小约65%。该规律与应力集中的原理正好契合,倒圆半径越大,过渡越平缓,应力集中程度越低,应力集中系数越小,因此最大应力越小。

值得注意的是,随着倒圆半径r的增大,在相同活塞行程下,高压油填充长度变大(即油压对液压螺母的作用面积变大),液压螺母受到的作用力就变大,这会导致最大应力变大。r的增大同时导致应力集中系数减小及油压作用力增大,这两者对最大应力的影响是相反的。图4所示的变化趋势表明,相对于油压作用力增大,应力集中系数减小对最大应力造成的影响更大。

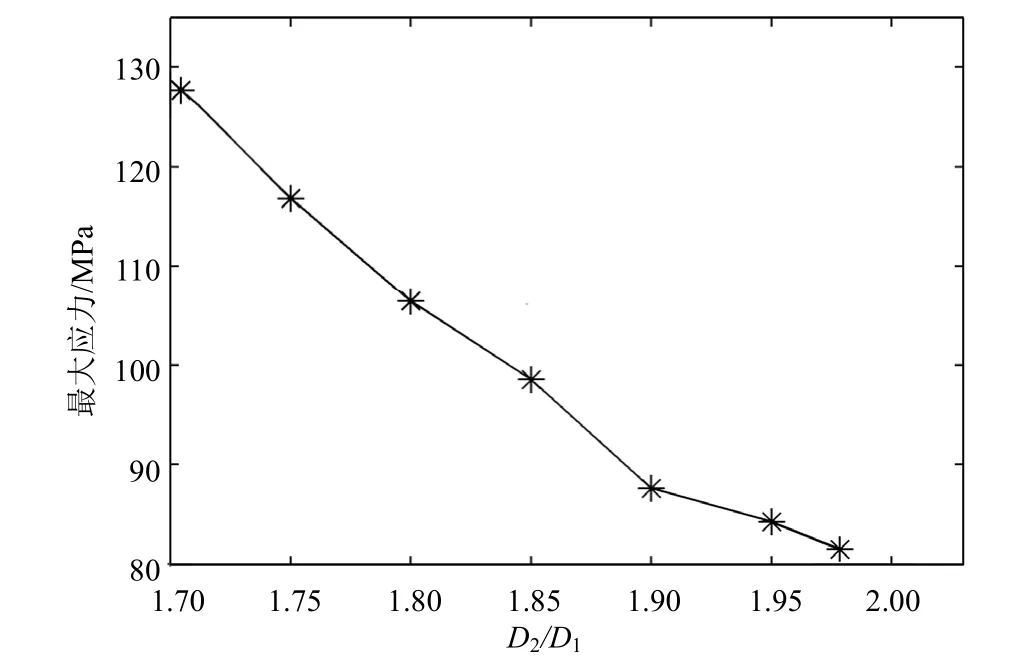

图5为液压螺母最大应力随外径与内径之比D2/D1的变化曲线。有限元计算表明,对于任意尺寸的液压螺母,无论是将其所有尺寸参数同比例放大还是缩小,只要油压大小不变,最大应力是一样的。因此,在分析有些参数对最大应力的影响时,可通过比例的形式设计参数值组进行有限元计算,这样便于后期归纳液压螺母设计方法。

图4 液压螺母最大应力随活塞腔倒圆半径r的变化曲线

图5 液压螺母最大应力随外径与内径之比D2/D1的变化情况

图5表明,D2/D1越大,液压螺母最大应力越小,且变化趋势明显。相对于D2/D1=1.7,当D2/D1=2时最大应力减小约40%。这种变化趋势也可从物理层面上进行解释,D2/D1越大,活塞腔边缘到液压螺母外侧和内侧的距离越大,液压螺母越不容易被破坏。

图6为液压螺母最大应力随液压螺母长度与内径之比L/D1的变化曲线。最大应力随着L/D1的增大而减小,且减小趋势明显。相对于L/D1=0.6,当L/D1=1时最大应力减小约40%。

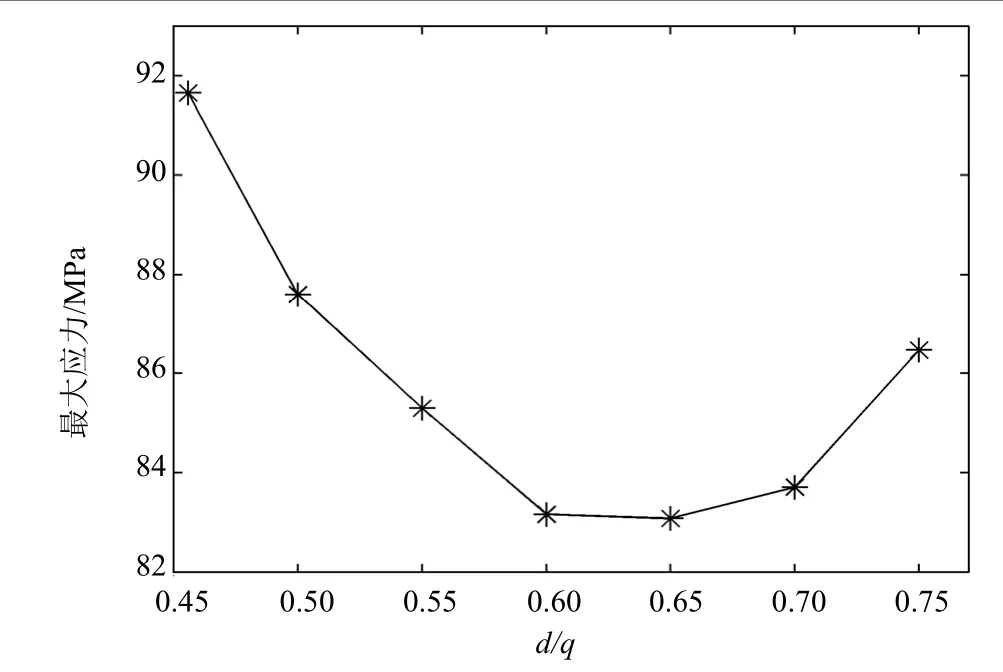

图7为最大应力随活塞腔大小d/q的变化曲线。d/q越大,说明活塞腔及油压的作用面积越大。在安装螺旋桨的过程中,活塞给桨毂施加一定大小的推力之后,螺旋桨就被平稳地安装在螺旋桨轴上。活塞对桨毂的推力来自活塞腔内高压油对活塞的推力,油压的大小及油压作用面积决定了桨毂所能得到的推力。桨毂所需推力可认为是一个定值,因此油压作用面积增大,施加的油压就减小。油压作用面积增大和油压减小对最大应力的影响是相反的:作用面积增大,活塞腔两侧剩余厚度减小,两侧就更单薄,最大应力增大;油压减小,最大应力减小。

由图7可知,随着d/q的增大,最大应力先减小后增大,当d/q≈0.65时,最大应力达到最小值,这就是上述作用面积增大和油压减小博弈的结果。0.45<d/q<0.75的范围是液压螺母设计中较为常用的,在该范围内最大应力变化较小,一旦超出该范围,最大应力会急剧增大。

图8为液压螺母最大应力随活塞腔所处位置p/q的变化曲线。p/q越大,表明活塞腔越靠外,外侧越单薄;p/q越小,表明活塞腔越靠内,内侧越单薄。随着 p/q的增大,最大应力先减小后增大,当 p/q≈0.5时,最大应力达到最小值。当p/q<0.5时,最大应力变化趋势不明显;当p/q>0.5时,最大应力变化趋势明显。从另一个角度来说,当 p/q=0.5时,活塞腔位于中间位置,两侧均匀,不容易遭到破坏;一旦偏离中间位置,某一侧就会比较单薄,容易遭到破坏。

图6 液压螺母最大应力随液压螺母长度与内径之比L/D1的变化曲线

图7 液压螺母最大应力随活塞腔大小d/q 的变化曲线

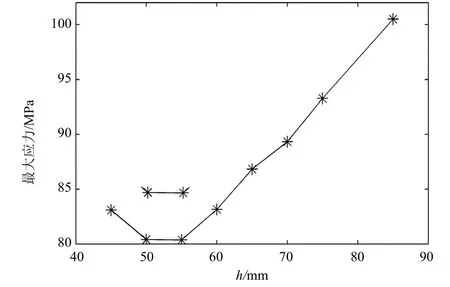

图9为液压螺母最大应力随活塞腔深度h的变化曲线。随着h的增大,最大应力先减小后增大。

图8 液压螺母最大应力随活塞腔所处位置p/q的变化曲线

图9 液压螺母最大应力随活塞腔深度h的变化曲线

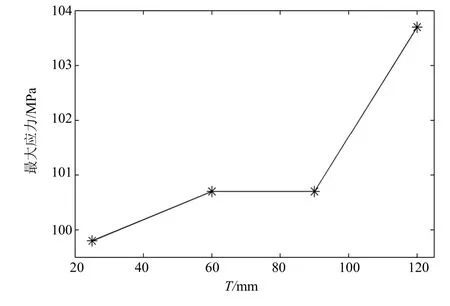

图10为液压螺母最大应力随液压螺母倒角长度T的变化曲线。随着T的增大,最大应力变化非常小,这表明液压螺母倒角长度对最大应力几乎没有影响。

3 实例分析

图11为某大型矿砂船(Very Large Ore Carrier,VLOC)液压螺母在原始设计和根据影响规律进行改进设计之后的最大应力。由于参数r对最大应力的影响最为显著,且该参数在设计时易于修改,因此在改进设计中,在其他参数的改进相同的情况下,参数r取3个不同的值(单位为mm)。

图10 液压螺母最大应力随液压螺母倒角长度T的变化曲线

图11 某型VLOC液压螺母最大应力计算结果

由图11可知,根据本文得到的影响规律进行改进设计之后,该船液压螺母的最大应力显著下降。

4 结 语

(1) r,D2/D1和L/D1对液压螺母最大应力的影响最为显著。D2/D1和L/D1的大小主要取决于螺旋桨轴、导流罩等的形状尺寸,一旦这些形状尺寸确定,就很难通过改变D2/D1和L/D1来降低最大应力;而r的大小便于调节,通过调整r的大小可有效降低液压螺母最大应力。

(2) d/q,p/q和h的增大对液压螺母最大应力的影响都是先减小后增大,影响较为明显。由于本文采用的是控制变量法,因此图7~图9中最大应力最小时对应的参数值只适用于某种情况,并不是普适的。

(3) T对最大应力几乎没有影响。

【 参 考 文 献 】

[1] 季永生.螺旋桨液压螺母设计[J].船海工程,2012, 41 (3): 82-84.

[2] 张玉峰,朱以文,丁宇明.有限元分析系统ABAQUS中的特征技术[J].工程图学学报,2006 (5): 142-148.

[3] 中国船级社.钢质海船入级规范第三分册[M].北京:人民交通育出版社,2014.

[4] 孙自力.船舶用螺旋桨原理及修理[M].哈尔滨:哈尔滨工程大学出版社,2010.

[5] 符芮三.ABAQUS与PERFORM_3D在弹塑性时程分析中的应用及对比研究[D].重庆:重庆大学,2014.

——次级调压阀