500 kV线路复合绝缘子脆断故障研究与机理分析

卢 明,华 奎,谭 磊,李 黎,刘哲辉,段晓红

(1.国网河南省电力公司电力科学研究院,郑州450052;2.华中科技大学电气与电子工程学院强电磁工程与新技术国家重点实验室,武汉430074;3.国网北京市电力公司,北京100031;4.武汉云兆信息技术有限公司,武汉430074)

0 引言

复合绝缘子由于具有耐污性能强、重量轻、强度高、易安装和无需测零等优点,在我国电力系统中已经得到了广泛的应用。复合绝缘子一旦发生事故,对电力系统的影响是相当大的,而芯棒脆断是当前复合绝缘子所发生的最严重的事故。所谓“脆断”是指外部酸液侵蚀芯棒中的玻璃纤维,使得芯棒在正常载荷下发生断裂。据不完全统计,国内发生的复合绝缘子脆断事故已超过20起。因此,对复合绝缘子脆断机理和预防措施的研究很有必要[1-5]。

近年来,各研究单位及其科研人员对一些脆断事故和脆断机理已经开展了一些研究。文献[6]针对500 kV线路分析了电压分布不均的影响并提出几点预防措施;文献[7]分析了绝缘子老化前后的材料差异,得出水分侵入是脆断的主要诱因;文献[8]进行对比测试,发现密封不良和结构设计的不合理是造成脆断的原因之一;文献[9]结合楔接式结构和应力腐蚀理论,对2起脆断事故进行了分析,并提出了200 kV以上线路的防脆断措施。文献[10]通过芯棒断裂面发生过程探究,认为脆断是由于外部酸和水介质的缓慢腐蚀过程造成的;文献[11]对护套完好的绝缘子进行试验,得出在硝酸和拉力的共同作用下,无损的绝缘子也可能发生脆断。以上这些研究都从具体的事故或者试验入手,对事故特征和实验结果做了分析和总结。但是依照事故和试验条件的不同,结论也有很大差异,缺乏对这一类事故的系统总结与分析。

同时,在对绝缘子进行采样分析的过程中采用了不同的方法。文献[7]中利用傅里叶红外光谱分析比较成分差异,并用扫描量热法(DSC)和热重法(TG)进行热学分析;文献[9]和[11]采用应力腐蚀理论作为理论基础;文献[12]通过红外光谱分析(FT⁃IR)和扫描电子显微镜(SEM)等手段探索作用机理。但是这些手段中缺乏实验室条件下对芯棒自身元素和性质的探究。芯棒作为发生脆断事故中主体,其自身的元素构成和性能指标起了很大作用,对其进行针对研究很有必要性。

本文从一起500 kV事故入手,采集故障杆塔和相邻杆塔共6只绝缘子进行对比研究,通过解剖试验、憎水性试验、耐应力腐蚀试验、红外观测以及实验室条件下的元素分析等手段,探究了故障原因,分析了芯棒元素构成对脆断事故的影响。同时以本次事故为出发点,对国内电网复合绝缘子脆断现象的特点和原因进行总结,并提出防治措施。对复合绝缘子脆断事故的预防具有一定的指导意义。

1 事故分析

1.1 线路概况

500 kV樊白Ⅱ线是湖北樊城变电站(原双河变后经π接樊城变)至南阳500 kV白河变的一条超高压输电线路。线路全长139.451 km,其中河南境内全长90.355 km,单回路全长90.28 km,双回路全长0.075 km。2015年1月24日,500 kV樊白Ⅱ线03:23故障跳闸,选相A相,重合不成功。上午6:10分,运维单位故障巡视人员在225号发现中相(A相)绝缘子断裂,确定为故障点。

故障杆塔225号塔型为ZLM(3),呼称高36 m,绝缘配置为3只悬垂单联复合绝缘子,型号为FX⁃BW4-500/180,复合绝缘子结构高度为4 360 mm,绝缘距离为4 060 mm,最小爬电距离为11 000 mm。湿工频耐电压为1 430 kV,湿操作冲击电压为1 700 kV。线路垂直档距为460 m,单相垂直荷载为2.08 t(不含间隔棒、绝缘子及金具)。

故障断裂的绝缘子于2006年5月挂网使用,具体型号参数见表1。

表1 复合绝缘子主要尺寸和电性能Table 1 Main dimensions and electrical performance of composite insulators

距离故障塔位最近的行政区域为南阳市宛城区,天气数据为1月24日故障发生时刻前后,故障区段天气情况为阴天,气温在6℃左右,北风3级左右,相对湿度为47%。

1.2 外观检查与憎水性测试

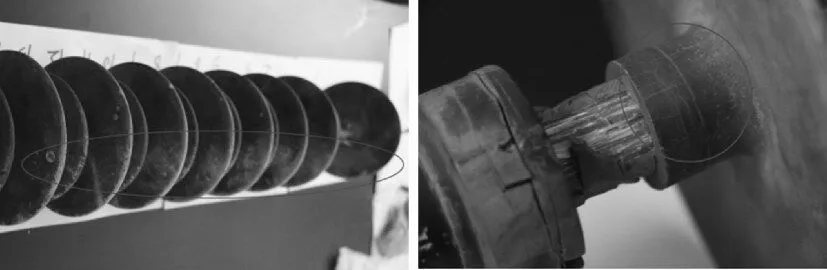

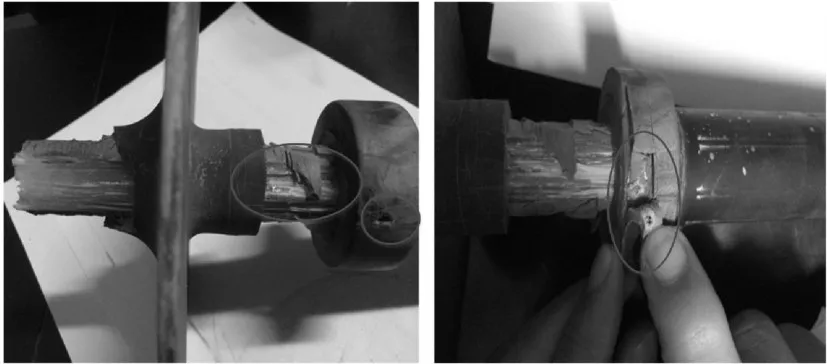

故障绝缘子端部金具的工艺为常规压接式。观察端口发现断裂发生在高压侧(球头侧)第一片大伞裙与小伞裙之间,芯棒断面除边缘处有少量“拉丝”现象外,大部分断面整齐,具有一定的脆断特征,见图1和图2。

图1 球窝侧断面Fig.1 Ball socket side section

图2 球头侧断面Fig.2 Ball head side section

仔细检查整支断裂绝缘子,绝缘子硅橡胶护套弹性良好,外观完整,对芯棒的覆盖和严密,无明显缺陷。硅橡胶断口新鲜完整,无陈旧性伤痕,在绝缘子断裂过程中被扯断的特征明显。

护套与护套内也在一定厚度上有白色口区域,见图3。剥开断向接地端方向的护套,可以发现芯棒界面粘接性能较差,可以轻松剥离护套。芯棒上有一条白色粉化水解状的带状区域,在距离高压端金具4~5 cm处发白最严重,最宽处宽度大于1 cm,与该位置对应的看到芯棒表面的白色粉化区域一直延续到图中标示的8号伞附近,说明绝缘子老化现象已经比较严重。

图3 护套检查Fig.3 Sheath inspection

伞裙材料的老化较严重,见图4,这可能会造成硅橡胶材料透水性提高。伞裙边沿一侧的粉化现象比较严重,另一侧没有明显痕迹。判断可能是向阳侧伞裙粉化,也可能是搬运过程中摩擦导致的粉化。断裂绝缘子高压端附近护套表面的积污相较中端和低压端严重,根据文献[13-16],复合绝缘子在表面局部场强下积污的增加,是污秽颗粒物在电场力作用下向绝缘子表面运动的结果,这说明断裂复合绝缘子在高压端内缺陷附近的电场大大增加,因此造成了积污的增加。同时,对故障绝缘子和相邻杆塔取样绝缘子的憎水性测试的结果表明,故障绝缘子高压端的憎水性等级在HC5~HC6之间,而取样绝缘子则为HC3~HC4之间,这与前面的结论也相吻合。

图4 伞裙材料观察Fig.4 Material observation of umbrella skirt

1.3 解剖检查

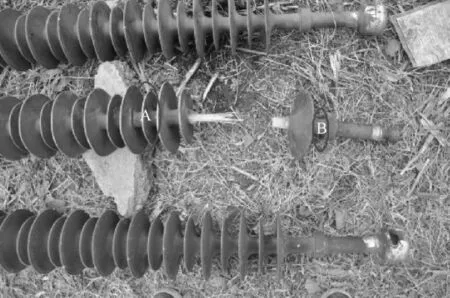

将故障复合绝缘子返厂进行解剖试验,解剖部位包括故障点两侧的A、B两个部分,标注在绝缘子上,见图5。

图5 解剖位置Fig.5 Anatomical position

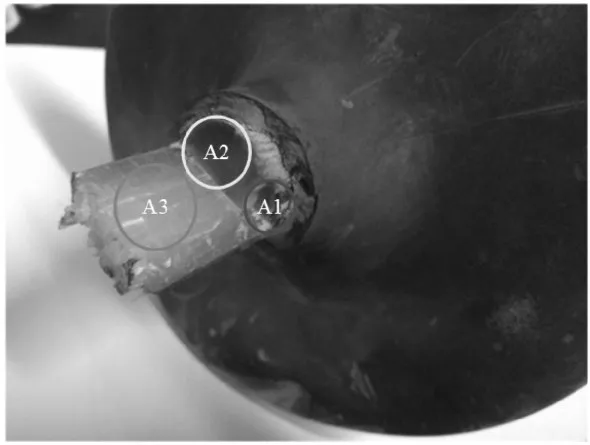

首先观察故障点断面,可以看到故障复合绝缘子存在3处较为光滑平整的断面,分别标注为A1、A2和A3,见图6。

图6 断面位置Fig.6 Position of section

图中横断面A1处于第一台阶面,横断面A2处于第二台阶面,整个水平断面约占芯棒截面积的50%。纵断面A3较为平整,在可见范围内肉眼难以观察到诱发芯棒断裂的细纹。另外,在芯棒断裂处的芯棒与硅橡胶护套交界面处存在硅橡胶粉化层。

在对图5中A处的解剖过程中发现,硅橡胶与芯棒的粘接性能较差,可以观测到明显的界面分化或剥离现象,芯棒浅层可观测到一条绿色条纹(后经酒精擦拭可去除,判断为记号笔痕迹)。此外,在芯棒的另一侧,可观察到断裂过程中芯棒抽丝产生的白色内部条纹,见图7。

图7 故障点上方A处解剖结果Fig.7 Anatomical results of point A at the top of the fault point

对图5中断口下方的B处进行解剖后,发现在靠近金具端部芯棒表面存在明显的白色通道,该通道与断口处的断面台阶对应,初步判断该通道与断裂有直接关系。对该通道下方的端部金具密封处进一步解剖,端部密封胶粘接良好,未发现肉眼可见的透水孔洞。在断口背面部分,芯棒在金具端存在不规则裸露面,这是由拉断时的抽丝造成的。值得注意的是,在其正下方的端部密封处存在一个直径约3 mm的孔洞,解剖密封胶后发现该孔洞正下方存在污秽物,见图8。

图8 故障点下方B处解剖结果Fig.8 Anatomical results of point B at the lower part of the fault point

1.4 拉力测试和耐应力腐蚀试验

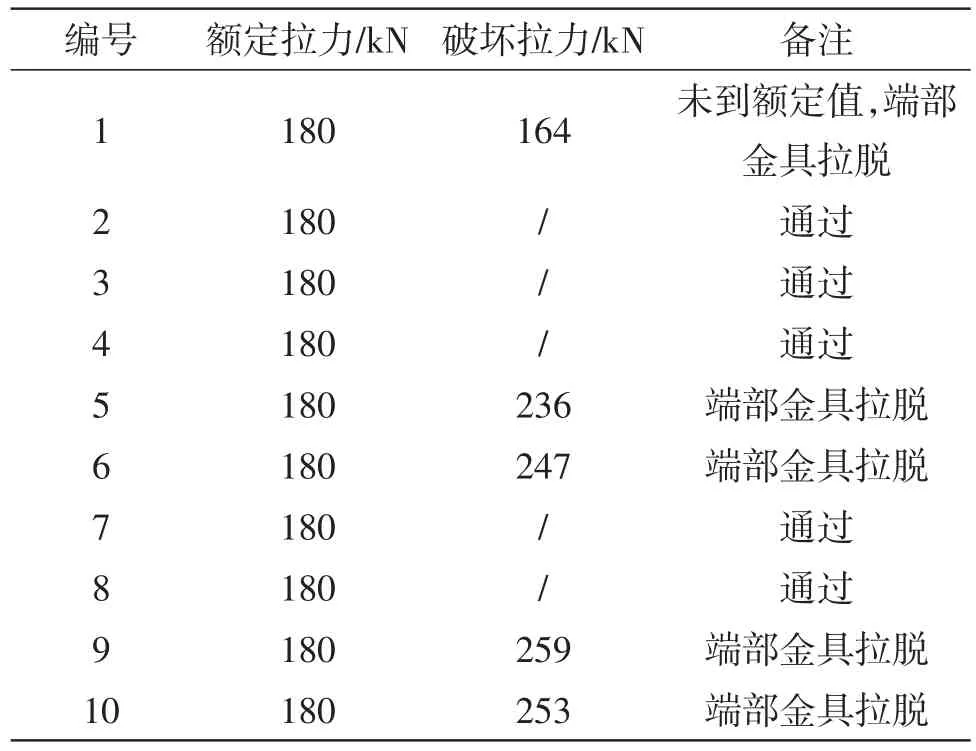

抢修过程中,在故障杆塔及临近杆塔,共拆下复合绝缘子6支,分别编号为1-6,进行抽检和对比试验,其中5号和6号2只进行破坏试验,其余4只进行额定拉力1 min试验,另外将绝缘子出厂拉力测试和破坏试验结果分别编号为7-8和9-10,综合试验结果见表2。

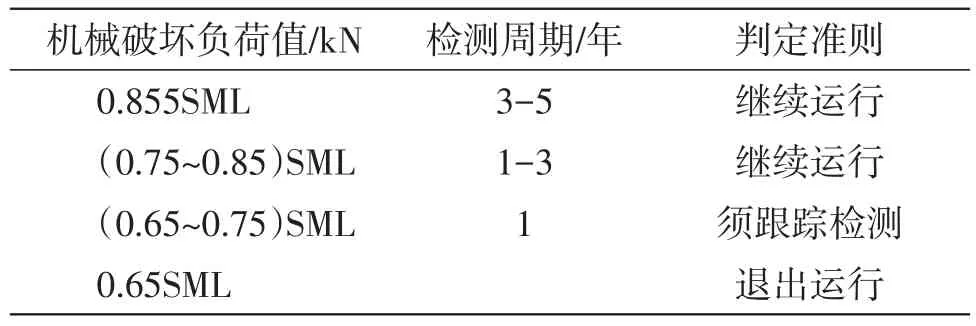

上述出厂和抽样试验结果显示,一支复合绝缘子的机械破坏负荷值为0.91SML,另外5支均能承受1 min额定拉力,其中2支按要求进行破坏试验,破坏拉力值分别为236 kN和247 kN。标准DL/T 864—2004《标称电压高于1 000 V交流架空线路用复合绝缘子使用导则》中对于机械破坏的要求如表3所示。可以看出,在3-5年检测周期的情况下,抽检绝缘子拉力测试结果符合要求。

表2 抽样绝缘子拉力试验结果Table 2 Test results of tensile test of sample insulator

表3 机械特性检测标准Table 3 Mechanical characteristic testing standard

将发生故障绝缘子按照试验要求处理后,在试验载荷135 kN、酸浓度1 mol/L的试验条件下对绝缘子芯棒材质进行耐应力腐蚀测试,结果在试验20~22 h之间,发生断裂。另对本次现场采样取下的绝缘子进行耐应力腐蚀试验,结果见表4。标准DL/T864—2004表示,试样在96 h内未出现断裂为通过试验,因此只有2支通过试验。

表4 耐应力腐蚀抽样试验结果Table 4 Sampling test results of stress corrosion resistance

1.5 红外分析

根据500 kV樊白Ⅱ线故障情况,对500 kV樊白Ⅱ线相同生产厂家生产的复合绝缘子开展了带电红外检测工作。此次检测,共计检测杆塔46基,复合绝缘子162只。经检测,复合绝缘子表面温度与环境参照体最大温差为6.1℃,为254号塔中相大号侧绝缘子测得,但绝缘子并无异常热点,初步判定绝缘子无问题,检测照片及记录见图9和图10。

图9 254号塔中相侧绝缘子Fig.9 254号tower middle phase insulator

图10 222号塔左相绝缘子Fig.10 222号tower left phase insulator

1.6 元素分析

取2只故障绝缘子经X射线光电子能谱(XPS)检测,可以发现在断裂绝缘子芯棒所使用的玻璃纤维中,硼(B)元素含量为5.8%,钠(Na)元素(碱金属)含量为1.3%~1.9%。同时查找和记录了采样绝缘子和市面上耐酸芯棒的元素含量[17],一起列于表5中。

表5 元素分析结果Table 5 Elemental analysis results

无碱玻璃纤维又称E纤维,是一种铝硼硅酸盐玻璃,其内部R2O含量在0.8%以下,它是目前市面上使用最广泛的玻璃纤维中主要成分。E纤维具有很多优点,但是在受到无机酸类侵蚀的情况下极易受到腐蚀,这成了限制其使用范围扩大的主要因素。根据文献[18]和[19]所述,E纤维(无碱玻璃纤维)中的硼元素含量为2.5%,碱金属含量为0~2.5%。另外文献[16]中表示,无硼纤维的使用是耐酸芯棒提高耐腐蚀性能的主要因素。因此结合表5中的对比结果可知,脆断绝缘子芯棒所使用的玻璃纤维并不是无硼纤维,碱元素和硼元素含量较高,芯棒为非耐酸芯棒。

在DL810—2002中附录C规定,芯棒在67%额定载荷下,在浓度为1 mol/L的硝酸溶液中不间断耐受96 h,即为通过应力腐蚀试验,认为该芯棒为耐酸芯棒。结合耐应力腐蚀的试验结果来看,故障绝缘子所使用芯棒正处于耐酸芯棒发展阶段,无硼纤维生产技术不太完善,本次故障绝缘子为非耐酸芯棒。

2 芯棒脆断机理分析

2.1 应力腐蚀理论

从当前国内外的研究现状来看,人们对于导致芯棒脆断的原因和具体过程并没有统一的认识。应力腐蚀理论[20]是最常使用以进行脆断过程模拟,研究脆断机理的理论工具。应力腐蚀是由残余或外加应力导致的应变和腐蚀联合作用产生的材料破坏过程。应力腐蚀导致材料的断裂称为应力腐蚀断裂。

应力腐蚀理论认为应力腐蚀的机理是零件或构件在应力和腐蚀介质作用下,表面的氧化膜被腐蚀而受到破坏,破坏的表面和未破坏的表面分别形成阳极和阴极,阳极处的金属成为离子而被溶解,产生电流流向阴极。由于阳极面积比阴极的小得多,阳极的电流密度很大,进一步腐蚀已破坏的表面。加上拉应力的作用,破坏处逐渐形成裂纹,裂纹随时间逐渐扩展直到断裂。这种裂纹不仅可以沿着材料边界发展,而且还能穿过晶粒发展。具体过程见图11。

图11 应力腐蚀过程Fig.11 Stress corrosion process

应力腐蚀理论能够较好地模拟现场脆断情况,根据前述应力腐蚀的机理,认为在芯棒老化的初期过程中,芯棒结构中的玻璃纤维能够与外部无机酸进行离子交换,从而在玻璃纤维表面形成较大的泄漏电流,结合结构部件之间的拉应力作用,导致玻璃纤维表面出现裂纹并最终断裂。但这种理论不能很好地解释脆断发生的随机性和概率性。尽管如此,仍可以通过总结已发生的脆断情况来寻找解决方案。

2.2 机械应力作用

瓷绝缘子和玻璃绝缘子在运行过程中,他们的机械强度基本不随运行时间的增长而降低,即在若干年之后,仍然能够保证机械强度在额定机械负荷MSML之上。但对复合绝缘子而言,其机械强度随时间进行存在蠕变现象,会随着运行年限的增长而逐渐降低。

对芯棒而言,蠕变破坏是指在低于短时破坏负荷的拉伸负荷的长时间作用下芯棒的断裂。在此过程中,由于外加的载荷维持在较低水平并不上升,局部损伤的积累和扩展速度很慢,因而蠕变破坏所需时间很长。但是,只要外加载荷达到了引起芯棒内部纤维逐步断裂、发展的负荷,那么内部的破坏就会开始累积,芯棒强度开始下降,到一定程度之后仍然会引发断裂事故。

参考标准IEC1109-92,得到复合绝缘子的运行负荷与机械耐受负荷曲线,见图12。

图12 复合绝缘子的运行负荷与机械耐受负荷曲线Fig.12 Operating load and mechanical endurance load curve of composite insulator

在图中,曲线1、2、3分别代表绝缘子承受机械负荷、蠕变强度曲线和绝缘子长期耐受负荷曲线;O.M.L为日常机械负荷,M.M.L为最大机械负荷,S.M.L为标称额定机械负荷,Mav为短时拉伸破坏负荷,Mw为长期持续加载下最低持续耐受负荷。IEC61109标准规定,绝缘子强度蠕变曲线斜率绝对值应≤8%,因此,图中曲线3要求下降斜率≤8%。在实际选用复合绝缘子时,应该将蠕变影响考虑进去,留有足够裕度,且满足蠕变斜率的要求。

2.3 结构设计问题

复合绝缘子与盘形悬式绝缘子串的结构有很大差别,盘形悬式绝缘子串的片与片之间有许多金属件,例如钢帽和球头等,复合绝缘子整体为全绝缘结构,并且其芯棒和伞裙的直径也比盘形绝缘子小,同时,复合绝缘子的极间电容量很小,所以其绝缘部分的沿面场强和电压分布极不均匀。随着电压等级的提高,这种情况更加明显。因此在330 kV及以上电压等级的线路上,复合绝缘子两端必须加装均压环,以改善整体的电压分布均匀度。即便如此,复合绝缘子上的电压梯度仍然很大,端部金具在运行时仍然会产生很大的场强。

复合绝缘子的芯棒是采用环氧树脂玻璃纤维挤拉成型的,其高压端特别是场强较高的部位是最容易发生脆断的部位。高场强可以加速芯棒裸露处的饱和水介质沿着玻璃纤维经过渗透性较好的环氧树脂向浓度低的部位扩散,高场强的芯棒周围有水介质存在。场强集中的高压端附近在异常自然条件或过电压情况下容易产生电晕,使得其表面空气中的N2反应生成NO2,而NO2的渗透性要远远强于N2,向内部的扩散过程更为显著,与水介质反应之后可以生成硝酸,从而加速芯棒的腐蚀。

2.4 端部密封问题

总结国内外的多起脆断事故可以发现,发生故障的复合绝缘子很多都存在护套或端部密封破损的问题。许多老式的复合绝缘子,端部材料都采用了室温硫化硅橡胶,相比于高温硫化硅橡胶,耐电性能和抗老化性能均较差,一旦运行年限过长,很容易因为放电和老化等原因产生破损,破坏端部密封效果。这类事故中由于设计的不合理或维护的不到位造成密封不严,给水分或外部酸液的深入提供了可能。根据应力腐蚀机理,水介质或酸液的存在是造成应力腐蚀的必要条件,尤其是外部酸液的存在,对于泄漏电流的产生和腐蚀过程的加速会起至关重要的作用。

目前,工业发展排放的含硫废气使得酸雨问题愈加严重。在密封不良的情况下,酸雨渗入芯棒内部与其直接接触,而复合绝缘子具有护套薄,伞裙耐漏电起痕性能较差的特点,与酸雨长期接触后护套易被烧蚀损坏,芯棒性能下降,在强度低于一定程度之后即会发生脆断事故。

2.5 芯棒耐酸性能限制

芯棒玻璃纤维中硼的含量决定着芯棒的耐酸性能。硼元素在无碱玻璃纤维的玻璃结构中主要以BO3和BO4的形式存在,他们与硅元素公用-O-并直接构成玻璃的骨架。硼元素本身的化学性质决定了其受到无机酸的影响较大,在受到外界无机酸类侵蚀时,硼元素首先被反应形成酸液可以流过的通道,使得酸液能够更快侵入纤维结构的内部,并很大程度上扩大了玻璃骨架与酸液的接触面,从而加快酸液侵蚀速度。

2006之前,我国没有企业可以掌握无硼纤维的生产技术,根据国网公司使用耐酸芯棒的要求,国内厂家基本都是从法国圣戈玻璃纤维有限公司购买无硼纤维作为原材料来生产耐酸芯棒,由于当时技术并不十分成熟,因此,所制成的芯棒的耐酸性能是不稳定的。最新研制出的无硼纤维耐酸芯棒具有比普通芯棒更好的耐酸性能,因此可以大大降低脆断发生的可能性。

3 预防措施

复合绝缘子在近年来经过不断的改造和发展,在材料和工艺等方面均已取得长足的进步。但由于其在电力输电线路上的广泛应用,一旦发生脆断事故,后果仍然不可小视。结合前面对复合绝缘子芯棒脆断机理的分析,提出以下几点预防脆断的建议:

1)采用双悬垂串、“V”形或“八”字形串绝缘子,使用玻璃绝缘子与特制复合绝缘子相组合的方式,拉开复合绝缘子均压环和接头处与高压端的距离,改善电场分布,降低导线端承受电压。

2)定期对绝缘子进行密封性能检测,使用多层密封工艺,并对早期密封性能不满足要求的绝缘子尽快进行更换。目前很多使用年限过长的复合绝缘子,护套厚度较薄,且使用室温硫化硅橡胶进行密封,性能较差,需要对此类绝缘子加强抽检工作。

3)采用耐酸芯棒复合绝缘子,对耐酸芯棒发展初期使用的耐酸性能不符要求的绝缘子尽早进行更换。同时,需要结合绝缘子的具体使用年限以及运行情况等,进行状态评估和记录,及时发现安全隐患。

4 结论

对故障复合绝缘子进行了多项试验,包括外观检查、憎水性测试、解剖检查、拉力和耐应力测试、红外以及元素等多个方面。结合试验结果,分析并总结了复合绝缘子芯棒断裂的机理,得到如下结论:

1)断裂复合绝缘子护套老化现象已经较为严重,且积污分布和憎水性测试说明在高压端附近电场强度较大,受腐蚀作用也更为显著。

2)解剖发现故障复合绝缘子存在3层较为明显的光滑断面,在芯棒断裂处的芯棒与硅橡胶护套交界面处存在硅橡胶粉化层,硅橡胶与芯棒的粘接性能较差,可以观测到明显的界面分化或剥离现象,老化已经较为严重。

3)抽检试验中绝缘子可以通过拉力测试,耐应力测试未通过。元素分析显示,芯棒材料中硼元素含量较高,芯棒属于非耐酸芯棒。

4)结合故障绝缘子测试结果,指出机械应力作用、电压分布不均、密封性能欠佳和芯棒耐酸性能的不足是目前芯棒断裂的主要原因,并针对上述原因提出强度匹配、采用双悬垂串、密封检测和采用耐酸芯棒等预防措施。

参考文献:

[1]卢明,胡文,李黎,等.交流500 kV复合绝缘子芯棒断裂原因分析[J].电瓷避雷器,2015(3):23-28.LU Ming,HU We,LI Li,et al.Analysis on the causes of the core rod fracture of 500 kV AC composite insulator[J].Insulators and Surge Arresters,2015(3):23-28.

[2]关志成,彭功茂,王黎明,等.复合绝缘子的应用及关键技术研究[J].高电压技术,2011,37(3):513-519.GUAN Zhicheng,PENG Gongmao,WANG Liming,et al.Application and key technical study of composite insulators[J].High Voltage Engineering,2011,37(3):513-519.

[3]赵华忠,袁超,颜才升,等.±800 kV特高压直流耐张串复合绝缘子运行性能研究[J].电瓷避雷器,2013(6):15-19.ZHAO Huazhong,YUAN Chao,YAN Caisheng,et al.Analysis of operating performance of composite insulators in 800kV UHV DC tension Strings[J].Insulators and Surge Arresters,2013(6):15-19.

[4]卢明,杨庆,阎东,等.复合绝缘子伞型结构对电场分布的影响[J].电瓷避雷器,2011(1):1-6.LU Ming,YANG Qing,YANG Dong,et al.The effect of the composite insulators sheds type structure on the elec⁃tric field distributions[J].Insulators and Surge Arresters,2011(1):1-6.

[5]申文伟,宋伟,王国利,等.复合绝缘子HTV硅橡胶材料老化特性的研究[J].高压电器,2013(2):1-7.SHEN Wenwei,SONG Wei,WANG Guoli,et al.Influence of corona discharge on aging characteristic of HTV sili⁃cone rubber[J].High Voltage apparatus,2013(2):1-7.

[6]应伟国,周松尧.500 kV棒形悬式复合绝缘子芯棒脆断的预防措施[J].电瓷避雷器,2004(6):9-11.YING Weiguo,ZHOU Songyao.Precaution for composite rod Insulator of 500 kV against rod brittle fracture[J].Insu⁃lators and Surge Arresters,2004(6):9-11.

[7]冉学彬,鲁兹,成立,等.500 kV复合绝缘子脆断事故研究与劣化机理分析[J].高压电器,2013(9):35-43.RAN Xuebin,LU Ci,CHENG Li,et al. Fracture fault analysis and aging mechanism study for 500 kV composite insulator[J].High Voltage Apparatus,2013(9):35-43.

[8]刘洋,刘贞瑶,周志成,等.500 kV合成绝缘子芯棒脆断的分析及对策[J].华东电力,2011,39(3):495-497.LIU Yang,LIU Zhenyao,ZHOU Zhicheng,et al.Analy⁃sis of brittle fracture of composite insulator FRP rod and the coping strategy[J].East China Electric Power,2011,39(3):495-497.

[9]卢明,马晓久,阎东,等.复合绝缘子芯棒脆断原因分析[J].电瓷避雷器,2007(4):1-4.LU Ming,MA Xiaojiu,YAN Dong,et al.Analysis on causes of brittle fracture of composite insulator cores[J].In⁃sulators and Surge Arresters,2007(4):1-4.

[10]张福林,张善钢.复合绝缘子运行过程中芯棒出现脆断原因初析[J].电网技术,2000,24(1):30-32.ZHANG Fulin,ZHANG Shangang.Preliminary analysis on brittle fracture phenomenon of polymer insulator frp rod[J].Power System Technology,2000,24(1):30-32.

[11]梁曦东,王成胜,范炬.合成绝缘子芯棒脆断性能及试验方法的研究[J].电网技术,2003,27(1):34-37.LIANG Xidong,WANG Chengsheng,FAN Ju.Research on brittle fracture of frp rods and the test method[J].Power System Technology,2003,27(1):34-37.

[12]刘瑛岩,李建安,王家福,等.硝酸渗透作用对复合绝缘子发生脆断的影响[J].高电压技术,2012,38(10):2528-2535.LIU Yingyan,LI Jianan,WANG Jiafu,et al.Influence of diffusion of nitric acid to brittle fracture of composite insu⁃lators[J].High Voltage Engineering,2012,38(10):2528-2535.

[13]GUTMAN I,STRENSTRÖM L,GUSTAVSSON D,et al.Optimized use of HV composite apparatus insulators:field experience from coastal and inland test stations"[C].CI⁃GRE Session,2004.

[14]谢从珍,杜仲文.严重污秽条件下复合绝缘子运行特性分析[J].高电压技术,2004,30(7):71-72.XIE Congzhen,DU Zhongwen.Operation characteristics of two kinds of composite insulator in serious pollution area[J].High Voltage Engineering,2004,30(7):71-72.

[15]王彪,陈焕金,陈伟.复合绝缘子的积污规律初探[J].河北电力技术,2003,22(5):30-32.WANG Biao,CHEN Huanjin,CHEN Wei.A preliminary discussion on accumulated contamination regular pattern on composite insulators[J].Hebei Electric Power,2003,22(5):30-32.

[16]Task Force 33.04.01,Polluted insulators:a review of cur⁃rent knowledge[C].CIGRE brochure 158,2000.

[17]梁曦东,戴建军.复合绝缘子用耐酸芯棒的脆断性能研究[J].电网技术,2006,30(12):42-46.LIANG Xidong,DAI Jianjun.Study on brittle fracture of boron-free frp rod of composite insulator[J].Power System Technology,2006,30(12):42-46.

[18]陈季丹,刘子玉.电介质物理学[M].北京:机械工业出版社,1982.

[19]宋焕成,刘时熙.聚合物复合材料[M].北京:国防工业出版社,1996.

[20]CIGRE W 2.03.Guide for the identification of brittle frac⁃ture of composite insulator FRP rod[J].Electra,1992,143(8):60-65.