基于相变材料与空气耦合热管理系统的电池温度控制研究

冯明旭 毕海权 秦 萍 王宏林

基于相变材料与空气耦合热管理系统的电池温度控制研究

冯明旭 毕海权 秦 萍 王宏林

(西南交通大学机械工程学院 成都 610031)

电池组在充放电时,温度过高或者温度均匀性较差不仅会影响电池容量、使用寿命,严重时还会引发安全问题。针对钛酸锂电池组成的电池组,采用Fluent仿真软件分析了相变材料热管理系统对电池的温度控制效果,并基于相变材料热管理系统进行了优化,形成了相变材料与空气耦合热管理系统。最后对相变材料热管理系统与耦合热管理系统进行了对比分析,结果表明:耦合热管理系统能更有效的控制电池组温度。

电池组;数值计算;相变材料;耦合热管理系统

0 引言

现代低地板有轨电车因其大运载量、低运行成本、无直接污染等优势受到世界各国青睐[1-3]。据统计,当前世界上已经有60多个国家的240多个城市在大力发展现代低地板有轨电车[4]。我国的广州、苏州、沈阳、上海、天津等五个城市已经开通了有轨电车线路,而且已有多座城市提出了建设现代有轨电车线路的规划,超过40座城市已经开始实际行动,总路线长度超过了1600km。

为了保证列车通过一定长度的无电区,现代低地板有轨电车采用蓄电池组作为动力系统。因此,如何改善动力电池的使用性能及使用寿命,直接关系到现代低地板有轨电车的快速发展。

对于车载动力电池,温度是影响其性能及寿命的一个重要因素。一方面,电池温度过高会导致电池内阻增加、容量和功率衰减,还会使电池失效或使用寿命缩短[5,6],而且当温度上升到一定程度的时候,电池会发生起火甚至爆炸等危险。另一方面,单体电池容量和额定电压都比较小,为了达到有轨电车动力系统电压要求,电池组会由多个单体电池经串并联组合而成。因此,当电池组中有一个单体电池温度过高时,则该单体电池电化学系统的工作状态、循环效率、容量、功率和寿命等都会下降,而在充放电时与其他处于正常温度的电池相比,温度出现异常的电池会出现过充或过放的现象,严重时也会发生起火或者爆炸等危险。因此,为了提升电池的使用效率,延长其使用寿命,对电池组进行有效的热管理是很有必要的。

本文研究的钛酸电池最佳工作温度范围为20℃~50℃。Ahmad A P[7]的研究表明,当电池组内各个单体电池温度差小于5℃时,各电池在使用过程中可保持较好的温度均匀性。

1 相变材料热管理系统

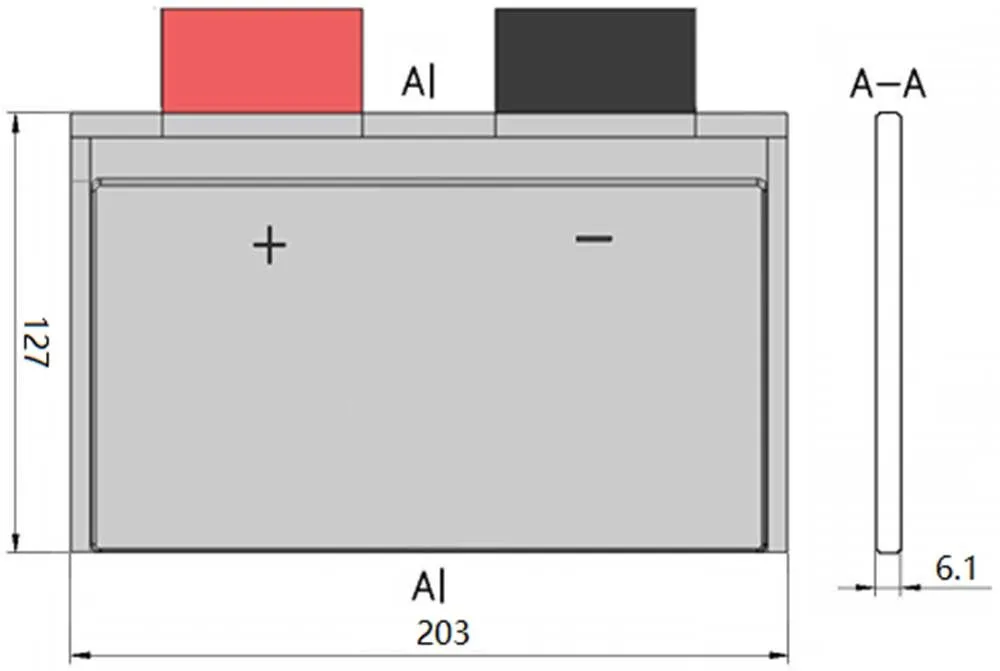

本文以钛酸锂电池组成的电池组作为研究对象,首先采用相变材料热管理系统对其进行温度控制[8,9]。钛酸锂电池示意图如图1所示。

图1 钛酸锂电池

1.1 数值计算模型

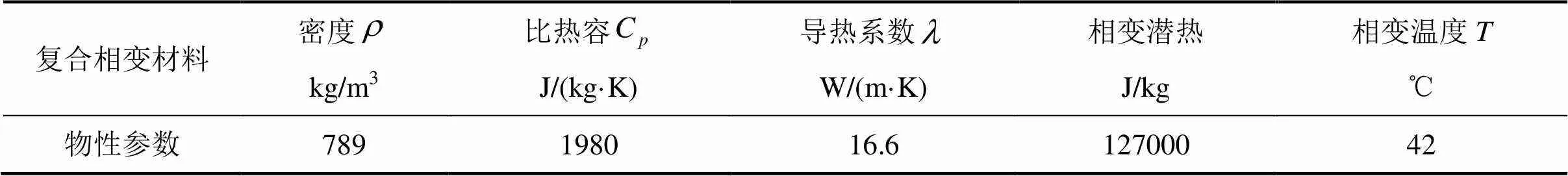

相变材料冷却方式是一种近年来才提出的新型散热方式,它随着复合相变材料的发展而呈现出了较好的使用前景。本文所采用的相变材料热管理系统中相变材料的物性参数如表1所示[9]。

表1 相变材料物性参数

图2 相变材料热管理系统

本文所采用的相变材料热管理系统是将相变材料嵌入钛酸锂单体电池之间,利用相变材料在发生相变时的相变潜热吸收电池充放电时所产生的热量。由于电池组由多块钛酸锂单体电池串并联组成,为了降低计算周期,本文选取20块单体电池形成一个电池模块。考虑到正负极耳的热效应对整个单体电池的温度分布影响很小,且正负极耳的体积对于钛酸锂单体电池体积而言也非常小,因此在建模时,忽略正负极耳,将钛酸锂电池简化为一个均匀发热体。本文相变材料热管理系统的数值计算模型如图2所示,其中两块钛酸锂电池间相变材料厚度为4mm,电池组左、右边缘的相变材料厚度为中间相变材料厚度的一半,即厚度为2mm。

1.2 计算结果分析

钛酸锂电池在不同充放电倍率下电池最高温度变化情况如图3所示。由图可知,电池温度变化经过三个阶段:首先是电池温度快速上升,然后是电池温度稳定在42℃左右,最后电池温度再快速上升。这是因为在电池刚开始充放电时,电池组内温度还没有达到相变温度,电池产生的热量由电池和相变材料的显热吸收,所以电池温度上升较快;随着电池发热量的增加,电池组温度达到相变温度,这时相变材料开始熔化,电池产生的热量被相变材料的潜热吸收,因此电池的温度能稳定在相变温度范围内;当相变材料完全融化以后,电池产生的热量又由电池和相变材料的显热吸收,所以电池温度又快速上升,最后电池组内电池最高温度超过电池最佳工作温度范围上限值50℃。

图3 不同充放电倍率下电池最高温度

此外,由图3还可得知,随着充放电倍率的增加,相变材料热管理系统将电池最高温度控制在50℃的时间随之缩短。当电池充放电倍率为1C时,相变材料热管理系统将电池最高温度控制在50℃以下的时间为340min;而当电池充放电倍率升高到4C时,相变材料热管理系统将电池最高温度控制在50℃以下的时间只有52 min。这是因为相变材料自身没有散热能力,当充放电倍率增加后,电池的发热量也随之增加,而有限的相变材料会在短时间内发生完全相变,失去对温度的控制能力。

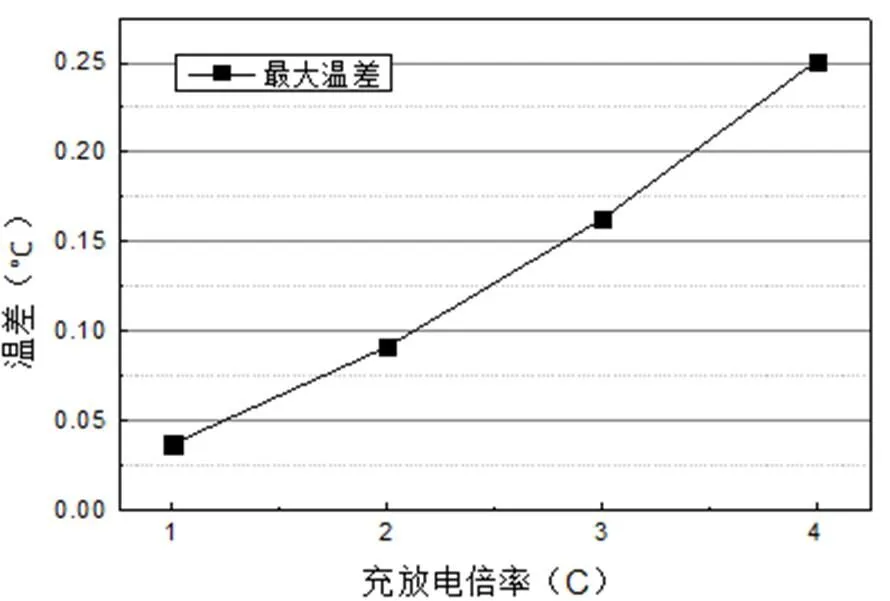

为了提高电池的使用性能和安全性,相变材料热管理系统不仅需要将电池的最高温度控制在50℃以下,而且还要尽可能减小电池组内各单体电池间的温差,即控制电池组温度的均匀性。

图4 不同充放电倍率下电池最大温差

电池在不同充放电倍率下电池温度达到50℃的过程中电池组的最大温差如图4所示。从图中可以看出,随着放电倍率的增加,电池之间的最大温差在不断增大。当电池充放电倍率为4C时,电池组温差达到最大为0.25℃,满足电池之间最大温差不超过5℃的要求,因此可知相变材料热管理系统能很好地控制电池组内温度分布的均匀性。

2 相变材料与空气耦合热管理系统

由1.2节研究结果可知,相变材料热管理系统在一定时间内能对电池组温度起到控制作用,但在高倍率充放电情况下相变材料会在较短时间内发生完全相变,失去对电池温度的控制能力。因此,本文对相变材料热管理系统进行优化形成了相变材料与空气耦合热管理系统(以下简称耦合热管理系统),即在相变材料热管理系统的基础上将导热介质置入相变材料中,利用导热介质导出相变材料中的热量从而降低相变材料的温度,再由空气与导热介质通过对流换热将热量带出耦合热管理系统。

2.1 数值计算模型

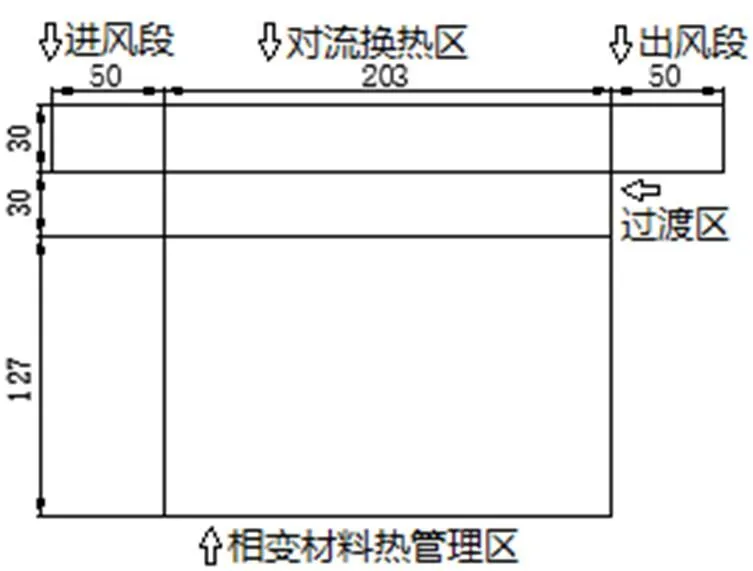

图5是本文所采用的耦合热管理系统示意图。该系统由相变材料热管理区和对流换热区两部分组成,中间通过导热性能良好的铜片连接,厚度为0.5mm,铜片将相变材料中的热量导出电池模块后在对流换热区与空气进行对流换热把热量带出耦合热管理系统。图中对流换热区与空气对流换热的铜片高度为30mm;过渡区是考虑了单体电池极耳和电池模块内单体电池间串并联时的接线区,高度为30mm;进风段与出风段为冷却空气的进口与出口,长度均为50mm。图6是耦合热管理系统数值计算模型。

图5 耦合热管理系统示意图

图6 耦合热管理系统数值计算模型

2.2 结果分析

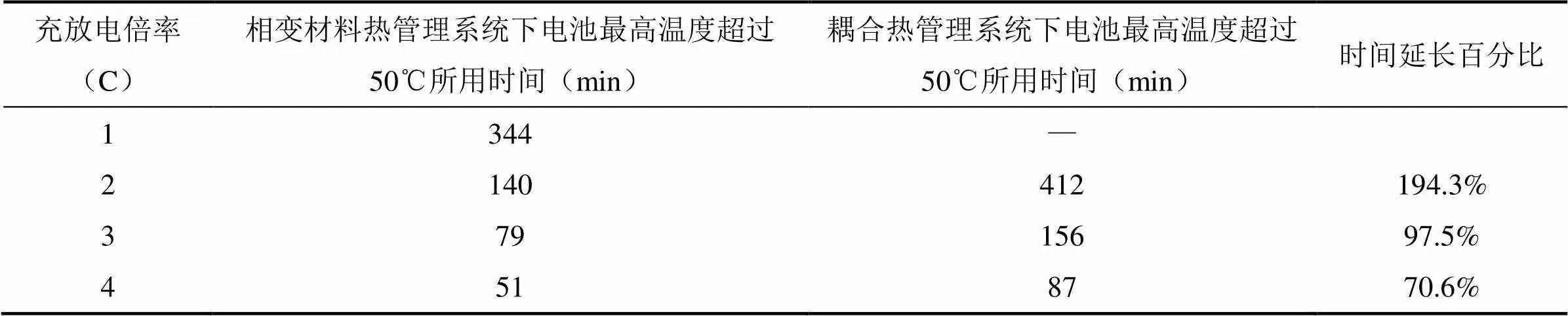

当耦合热管理系统的冷却空气流速为1m/s,温度为28℃时,耦合热管理系统与相变材料热管理系统对电池温度的控制效果对比如表2所示,其中“——”表示电池在1C充放电倍率下,耦合热管理系统将电池最高温度控制在50℃以下的时间超过了10小时。

当耦合热管理系统的冷却空气流速为1m/s,温度为28℃,电池充放电倍率为4C时,相变材料热管理系统对电池最高温度的控制效果与耦合热管理系统对电池最高温度的控制效果如图7所示。由图可知,相变材料热管理系统能将电池最高温度控制在50℃以下的时间为51分钟,而耦合热管理系统能将电池最高温度控制在50℃以下的时间为87分钟,即耦合热管理系统能更有效的控制电池最高温度不超过50℃。这是因为当电池温度升高时,耦合热管理系统的冷却空气与导热片经对流换热带走一部分热量,从而缓解了电池温度的升高,而且随着电池温度增加,冷却空气与导热片对流换热带走的热量越多,所以电池温度上升得越缓慢。

表2 温度控制效果对比

图7 热管理系统最高温度对比图

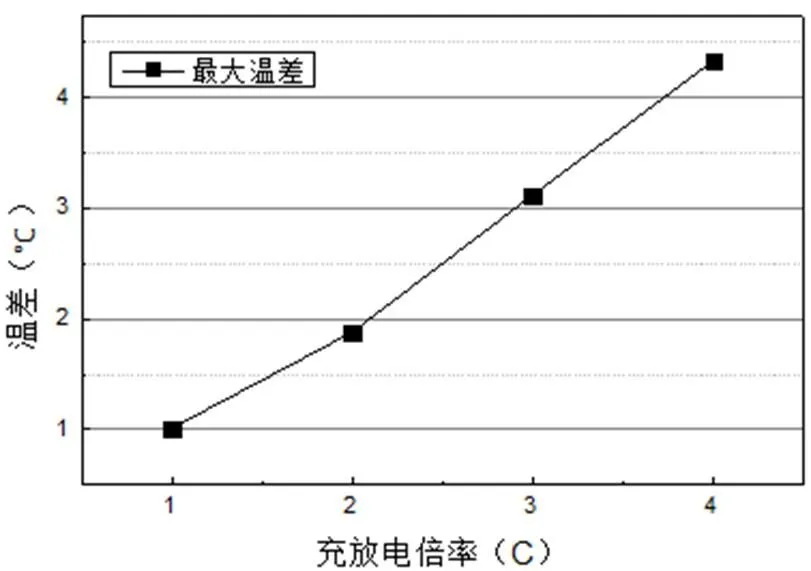

当耦合热管理系统的冷却空气流速为1m/s,温度为28℃时,不同充放电倍率下电池最大温差如图8所示。由图可知,随着充放电倍率的增加,电池最大温差随之增加,在电池充放电倍率为4C时,电池最大温差上升到4.3℃,但温差均未超过允许值5℃。

图8 不同充放倍率时电池最大温差

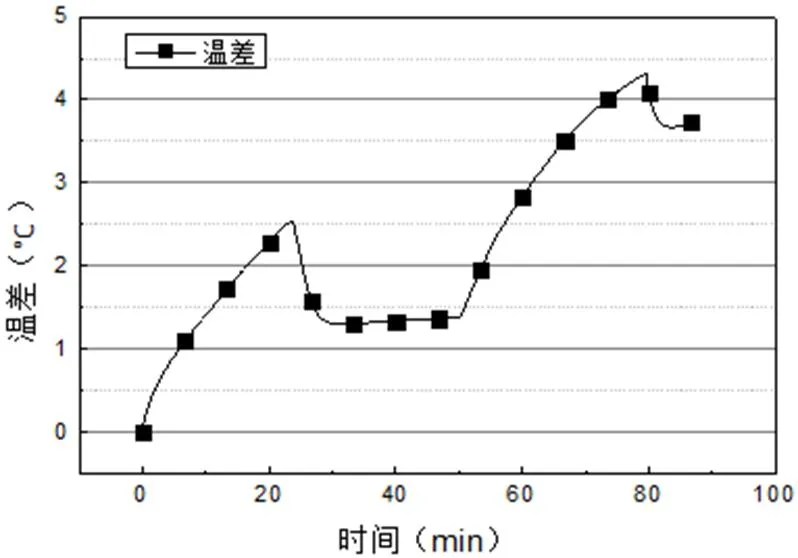

电池充放电倍率为4C时,耦合热管理系统下电池温差变化如图9所示。由图可知,电池温差的变化经历了四个阶段:首先是在前20min内,即相变材料还没有开始融化时,电池组顶部靠近对流换热区,其换热量比电池组底部远离对流换热区的换热量大,因此电池模块顶部温度比电池模块底部温度低,所以造成了电池温差并持续上升;其次是20min到50min时间段内,即相变材料发生相变开始融化到完全融化这段时间,这时电池产生的热量被相变材料相变潜热吸收,电池温度稳定在相变温度范围内,此时电池温差减小,且稳定在最低点1.4℃;第三个阶段是50min到78min之间,该阶段电池温差出现了突变上升,这是因为电池模块底部的相变材料首先完全融化,电池温度会迅速上升,而电池模块顶部的相变材料由于靠近对流换热区,所以还没有完全融化,因此电池温度稳定在相变温度范围内,所以使得电池温差迅速升高达到最大为4.3℃;第四个阶段是78min后,电池模块顶部相变材料也完全融化,这时电池温差又开始减小。

图9 耦合热管理系统电池温差

图10和图11分别为电池表面温度云图和电池组=63.5mm截面的温度云图。由图可知,形成电池温差的原因主要包括两方面:一方面是电池组上部分靠近对流换热区造成电池上部温度低于电池下部温度;另一方面是耦合热管理系统中对流换热区靠近进风段处,导热片先与冷却空气进行对流换热,当冷却空气流到靠近出风段处时温度会升高,此时冷却空气与导热片的对流换热量减小,导致靠近进风段处的电池温度低于靠近出风段处的电池温度。

图10 Z=63.5mm截面的温度云图

图11 电池表面温度云图

3 结论

因为在高倍率充放电情况下,相变材料热管理系统将电池最高温度控制在50℃以下的时间较短。所以本文对相变材料热管理系统进行了优化,形成了相变材料与空气耦合的热管理系统。并将耦合热管理系统与相变材料热管理系统对温度的控制效果进行了对比,结果表明:(1)耦合热管理系统将电池最高温度控制在50℃以下的时间更长,且当电池充放电倍率为1C时,耦合热管理系统将电池最高温度控制在50℃以下的时间超过了10个小时。(2)虽然采用耦合热管理系统时,电池组的温差比采用相变材料热管理系统时电池组的温差要大,但是采用耦合热管理系统时,电池组的最大温差为4.4℃,满足电池组温差不超过5℃的要求。因此可以说明,耦合热管理系统对电池组的温度控制效果比相变材料热管理系统对电池组的温度控制效果更好。

[1] 李有观.世界地铁概况[J].国外铁道车辆,2009,46 (3):5-8.

[2] 杨昕,张炜萍,孙映霞.城市轨道交通体系规划发展现状概述[C].第十次全国城市道路与交通工程学术会议论文集,2009.

[3] 周晓军,周佳媚.城市地下铁道与轻轨交通[M].成都:西南交通大学出版社,2008.

[4] 钱广民,温兆鹏.现代有轨电车系统发展展望与思考[J].现代城市轨道交通,2016,(5):74-77.

[5] HJ Dong, SM Baek. Thermal modeling of cylindrical lithium ion battery during discharge cycle[J]. Energy Conversion and Management, 2011,52(8-9):2973-2981.

[6] YANG K, A N J J, CHEN S. Thermal behavior analysis of nickel/metal hydride battery during over charging[J]. Science China Chemistry, 2010,53(5):1177-1182.

[7] Alvani-Soltani S R, Ravigururajan T S, Rezac M. Acritical review of thermal ssues in lithium-ion batteries[C]. Proceedings of IMECE, American Society of Mechanical Engineers, 2006.

[8] SA Khateeb, MM Farid, JR Selman, et al. Design and simulation of a lithium-ion battery with a phase change material thermal management system for an electric scooter[J]. Journal of Power Sources, 2004,128(2): 292-307.

[9] 张国庆,张海燕.相变储能材料在电池热管理系统中的应用研究发展[J].材料导报,2006,20(8):9-12.

Research on Temperature Control of Battery Module Based on Phase Change Material and Air Coupled Thermal Management System

Feng Mingxu Bi Haiquan Qin Ping Wang Honglin

( School of mechanical engineering, Southwest Jiaotong University, Chengdu, 610031 )

When the battery is charged and discharged, the temperature is too high or the temperature uniformity is poor, which will not only affect the battery capacity and service life, but also cause serious safety problems. In this paper, the effect of the thermal management system of phase change material on the temperature of the battery composed of lithium titanate battery is analyzed by fluent simulation software. Based on the thermal management system of phase change material, the phase change material and air coupling thermal management system is formed. Finally, the thermal management system of phase change material and the coupling heat management system are compared and analyzed. The results show that the coupling thermal management system can control the maximum temperature of the battery more than 50 degrees.

battery; numerical calculation; phase change material; coupled thermal management system

TK124/TU831

A

1671-6612(2018)02-201-06

冯明旭(1990.05-),男,在读硕士研究生,E-mail:yjmxfeng@163.com

毕海权(1974.12-),男,博士,教授,E-mail:bhquan@163.com

2017-06-02