超高斯随机振动试验系统及其并行测控技术

杜太行 王雨 孙曙光

摘要:针对传统随机振动试验技术不能够精确模拟实际超高斯随机振动环境的问题,设计一种超高斯随机振动试验系统,并给出其并行测控技术。首先构建超高斯随机振动试验的硬件系统;然后对振动加速度信号的峭度与功率谱密度两项指标采用并行修正的控制方法,其中峭度采用均衡算法,功率谱密度采用自适应逆控制的迭代算法;最后利用泊松过程将修正后的峭度与功率谱密度信号合成超高斯驱动信号,以驱动振动试验台。实际振动试验测试表明:驱动信号具有典型的超高斯特性,响应功率谱密度符合±3dB的允差要求,响应峭度控制在±7%的误差范围,达到更符合实际振动环境的试验要求。

关键词:振动试验;测控技术;并行控制;超高斯;自适应逆控制;泊松过程

文献标志码:A

文章编号:1674—5124(2018)02-0093-05

0引言

振动与冲击是导致运输包装件、车载电子产品在流通环境中破损失效的主要因素。随机振动试验通过振动台系统模拟产品在真实运输和使用过程中遭受的振动环境,是验证产品性能并对其进行优化设计的重要手段。产品实际流通过程中测试发现,因环境的特殊性,或在运输工具启动、制动、变速行驶或遇到坑洼而产生异常颠簸时,产品振动响应往往呈现出超高斯的特性。对超高斯随机信号特性的描述增加了三阶与四阶累积统计特性中偏斜度和峭度两个参数,工程应用中规定偏斜度为0,峭度>3。

GB/T 4857.23——2012《包装运输包装件基本试验第23部分:随机振动试验方法》和GB/T2423.56——2006《电工电子产品环境试验第2部分:试验方法试验Fh:宽带随机振动(数字控制)和导则》等有关随机振动试验的国标,以加速度功率谱密度作为振动试验的标准,且在试验方法中指出采用呈高斯分布的随机驱动信号。仅对功率谱密度进行控制的传统高斯随机振动试验,控制准确度不高,且忽略峭度因素往往造成欠试验,达不到试验的目的。超高斯随机振动试验不仅要对功率谱密度进行控制,还需对峭度进行控制。蒋瑜等提出基于二次相位调制和时域随机化的方法产生超高斯随机振动试验信号,该方法需提前计算出相关修正系数,以降低时域随机化过程中功率谱和峭度的相互影响。

本文搭建了便于实现的振动试验系统,并给出将功率谱密度和峭度两项指标分别独立且并行测控的方法,在对峭度指标控制的同时对功率谱指标没有干扰影响。对采集的振动加速度信号,分两路分别采用峭度均衡算法和功率谱迭代算法进行修正,并通过泊松过程将修正后的两路信号合成超高斯驱动信号,以驱动振动台振动。最后通过实际测试,对超高斯随机振动试验系统及其并行测控技术的可行性和准确性进行了试验验证与分析。

1超高斯随机振动试验系统的构建及控制策略

建立超高斯随机振动试验系统,其组成包括:工控机,具有D/A输出和A/D采集功能的研华1712型PCI总线接口数据采集卡,LCl63型压电式加速度传感器,驱动机构,电磁式振动台等,如图1所示。其中驱动机构内部电路组成如图2所示,由二级控制器TMS320F28335型DSP采集工控機实时给出的控制信号,通过控制逆变电路产生相应的PWM电压信号将指令信号精准地放大,以驱动电磁振动台。该系统能够提供频率为0.5~600hz,加速度幅值上限20g的随机振动试验。

进行振动试验时,工控机运算出满足指标要求的振动驱动控制信号,通过多功能数据采集卡的D/A功能实时输出给驱动机构以驱动振动台进行预期振动。安装在振动台面的加速度传感器检测实时振动信号,经数据采集卡采集该振动信号作A/D转换送至工控机。在工控机内借助LabVIEW软件平台分别同时对峭度和功率谱密度两项指标进行修正控制,其中利用软件平台插入MathScript算法节点的形式,对峭度指标采用均衡修正,对功率谱密度指标采用基于自适应逆控制的功率谱迭代修正。然后将修正后的两路信号,基于泊松过程合成超高斯驱动信号,经D/A输出至驱动机构以驱动振动台振动。由于系统噪声和非线性因素的影响,需不断进行上述修正控制,以保证振动试验的准确度要求。

2超高斯随机振动试验控制算法分析

2.1峭度均衡

对峭度指标的修正控制采用峭度均衡方法。加速度传感器采集振动响应的一帧信号,计算出信号的峭度并采取修正算法。当第i个响应信号峭度Kyi小于参考峭度Kr时,增加下一帧驱动信号的峭度值,当第i个响应信号峭度Kyi>Kr时,减小下一帧驱动信号的峭度值。对第i个响应信号yi峭度的修正表达式为

其中gms是由试验指标给出的加速度均方根值,由此得到的μA、σA作为产生随机过程A的参数,λ作为泊松过程的参数,由图3所示原理根据式(11)即可调制出符合试验要求的超高斯驱动信号。

3试验分析

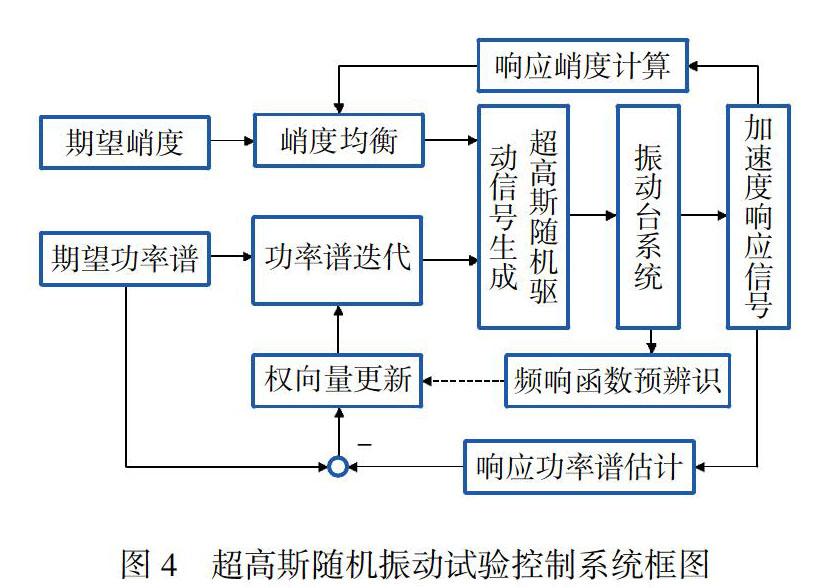

该系统利用LabVIEW图形化程序设计平台,实现数据采集、仪器控制、分析与显示;利用Matlab编程实现峭度均衡、功率谱迭代和驱动信号生成等关键算法:并将关键算法通过添加MathScript节点的形式嵌入LabVIEW平台内,优势互补以构建综合软件测试系统。其中软件整体控制部分流程如图4所示,测试部分则涵盖了振动时域信号、统计特性、功率谱密度、峭度等多种试验指标的实时显示与分析。

以超高斯随机振动试验系统在运输包装件可靠性试验应用为例,选用中公路运输随机振动试验国际通用的功率谱密度(见表1),作为试验目标功率谱,并根据某已知路段路况近似峭度信息设置峭度目标值为5,以验证本系统及测控技术的合理性。由上述目标谱和峭度生成的一段超高斯时域驱动信号如图5所示,图中有部分信号幅值起伏变化剧烈,呈现较明显的超高斯特性。为进一步验证该驱动信号的统计特性,取10000个样本点,将其概率密度曲线与之同均值同方差的高斯信号概率密度函数对比,如图6所示。超高斯信号概率密度曲线相对钟形高斯曲线更尖锐,在均值附近分布相对更集中,且尾部比高斯分布更长且厚,超高斯信号在极大极小值处分布频数相对更高,样本点在高斯分布统计特性中2σ~4σ之间的范围分布较多。

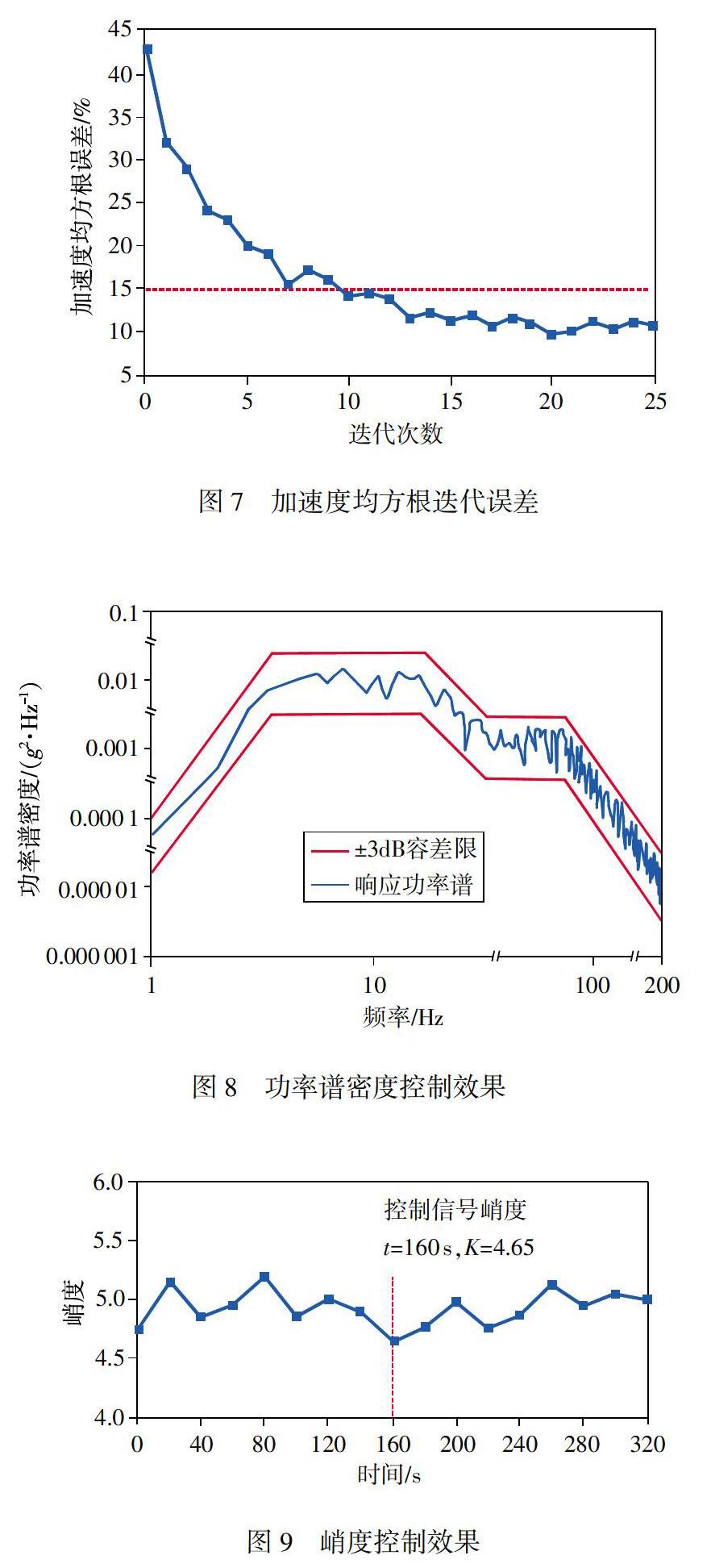

将该驱动信号通过搭建的硬件系统平台进行实际振动试验,分析响应功率谱密度和响应峭度的控制效果。图7为采用自适应逆控制的功率谱迭代算法,由10组试验数据取平均值得到的加速度均方根误差与迭代次数的关系。由于在试验开始前采用频响函数预辨识初始化权向量,使得响应加速度均方值经10次迭代便达到国标要求的±15%误差范围,在经过13次迭代后趋于收敛,且误差稳定在±10.5%范围内。图8为经13次迭代后功率谱密度控制效果,响应功率谱密度被较好地控制在工程应用规定的±3dB误差限带内。响应信号峭度控制效果如图9所示,经反复均衡修正的响应峭度值趋近目标值小幅波动,在第160s出现低于目标值7%的最大偏差值0.35,远低于±10%的预期误差。综上,响应功率谱密度和峭度两项指标均达到了较好的试验准确度要求。

4结束语

1)为能使随机振动试验提供接近真实环境的测试效果,本文设计了一种超高斯振动试验系统,给出系统硬件构成并阐述其并行测控方法,使振动响应信号的功率谱密度和峭度得到精准的修正且互不影响。

2)通过对振动试验系统进行实际测试,验证了采用该并行测控技术的振动试验系统驱动信号具有较典型的超高斯特性,响应功率谱与峭度指标均较好地满足试验目标要求,且系统具有较好的收敛性。振动试验系统达到更接近真实环境的试验效果,从而为产品与包装件振动环境下可靠性检验和性能改善提供更有效的测试技术。