海底输油管道在悬空与腐蚀联合作用下的剩余寿命预测

田凯

摘要:为解决海底输油气管道在悬空与腐蚀联合作用下的剩余寿命预测问题,提出一种海底输油管道的强度计算与寿命预测方法。通过悬空管道受力分析求得管壁各项应力,采用应力集中系数法分析腐蚀缺陷对悬空管道强度的影响,根据模拟腐蚀试验得出的管道缺陷发展规律建立管道剩余寿命预测模型,从而解决输油气管道的剩余寿命预测问题。实验结果表明:悬空与腐蚀联合作用对管道强度的影响最强,悬空缺陷次之,腐蚀缺陷最弱;随着服役年限的增长,悬空与腐蚀缺陷尺寸逐步变大,管道强度降低,最终到达一定年限时管道失效。

关键词:海底输油管道;水平悬空;腐蚀缺陷;剩余寿命预测

文献标志码:A

文章编号:1674-5124(2018)02-0006-05

0引言

根据胜利海上油田对埕岛海域海底输油管道检测报告可知,在海流冲刷与石油腐蚀联合作用下。海底输油管道同时出现外部悬空与内部腐蚀缺陷。该联合缺陷不但使管道强度降低,当缺陷尺寸达到一定长度时,还将极易导致管道破坏,造成大量的经济损失和严重破坏生态环境。

目前国内外学者对管道悬空和腐蚀缺陷强度进行了广泛而深入的研究,并提出了一些强度计算方法,但其理论大都局限于分析管道悬空或腐蚀缺陷的单独作用,不能准确分析缺陷联合作用时的管道强度。

针对此问题,本文首先在分析水平悬空管道各项应力的基础上,采用材料第四强度理论对悬空管道进行了强度计算:然后采用应力集中系数法分析了腐蚀缺陷对悬空管道的影响:接着根据管道悬空扩展速率与模拟腐蚀试验得出的腐蚀缺陷变化速率,以管道应力超过管道材料最小屈服强度为失效形式,提出了一种在悬空与腐蚀缺陷联合作用下的海底输油管道剩余寿命预测方法。

1水平悬空管道应力分析

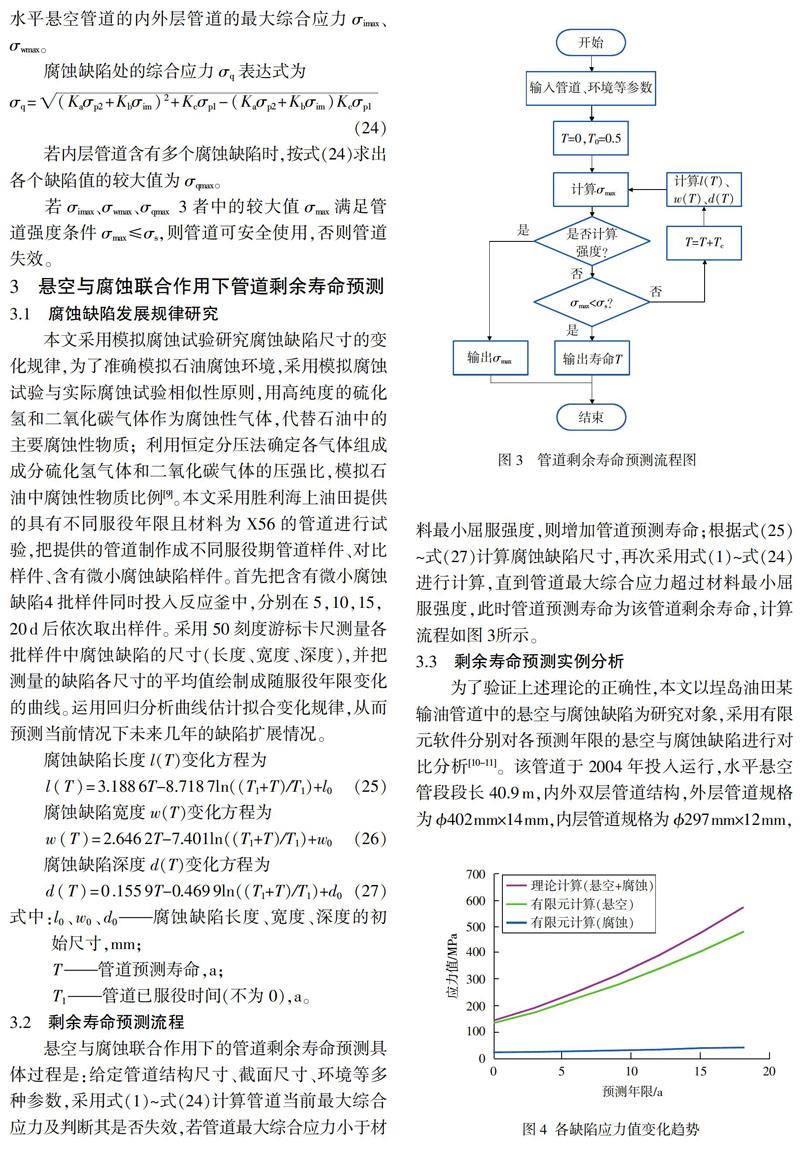

1.1管道结构模型

海底水平悬空管道如图1(a)所示,管道A、B两端深埋于海底淤泥之中,淤泥具有一定的弹性支撑作用,可以把A、B两端的支撑假定为铰支约束,简化模型如图1(b)所示。

1.2管道受力分析

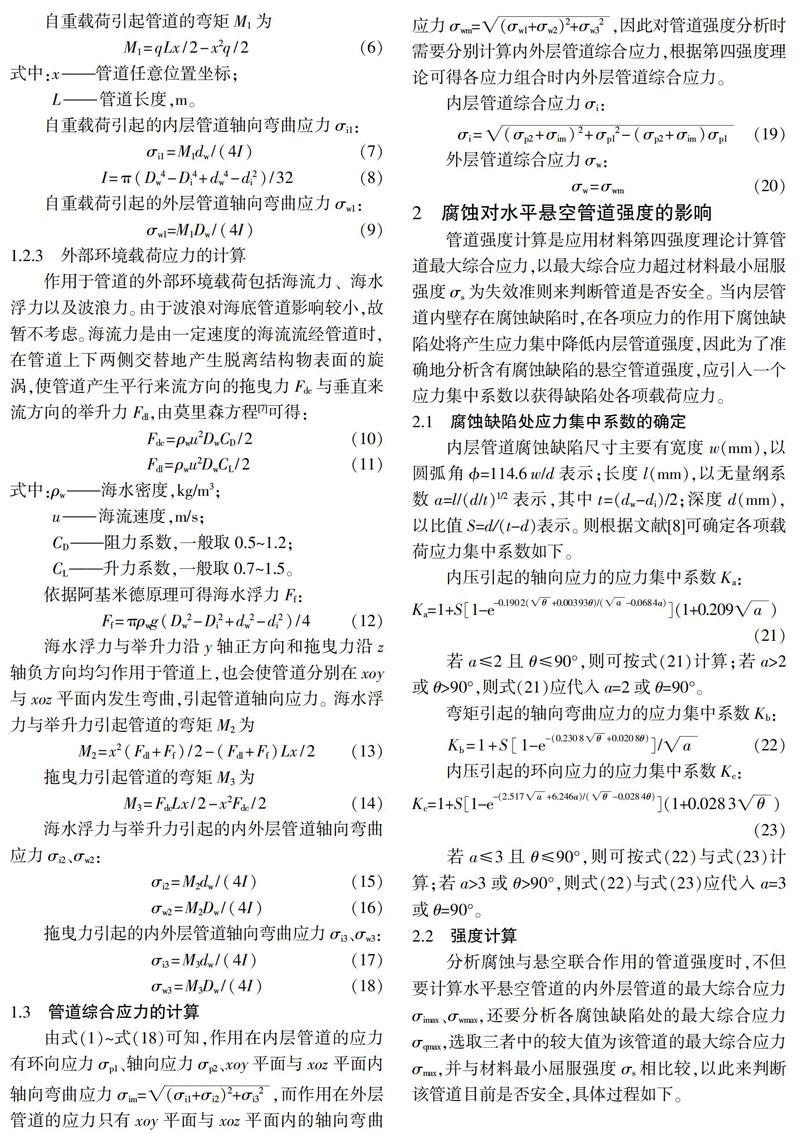

胜利海上油田的海底输油管道结构主要由内外双层管道、保温层3层结构组成,如图2所示。作用于水平悬空管道载荷主要有管道内部油压载荷、自重载荷及管道外部环境载荷。由于水平悬空管道直径与长度比一般小于1:10,因此管道可视为杆件结构。

1.2.1内部油压载荷应力的计算

由文献[6]可知,管道内部油压在内层管壁上产生沿圆周方向的环向应力σp1、沿轴线方向的轴向应力σp2以及沿直径方向的径向应力。由于管道为内压管道,所以径向应力较小不予考虑。另外,内外层管道之间为保温层,可忽略油压对外层管道的影响。由弹性力学可计算内层管道环向与轴向应力:

1.2.2自重载荷应力的计算

石油与内外层管道的自重载荷沿y轴负方向均匀分布在悬空管道上,将使管道在xoy平面内发生弯曲。在管道内产生弯矩,进而使内外层管道具有一定的轴向弯曲应力,自重载荷q表达式为

3悬空与腐蚀联合作用下管道剩余寿命预测

3.1腐蚀缺陷发展规律研究

本文采用模拟腐蚀试验研究腐蚀缺陷尺寸的变化规律,为了准确模拟石油腐蚀环境,采用模拟腐蚀试验与实际腐蚀试验相似性原则,用高纯度的硫化氢和二氧化碳气体作为腐蚀性气体,代替石油中的主要腐蚀性物质;利用恒定分压法确定各气体组成成分硫化氢气体和二氧化碳气体的压强比,模拟石油中腐蚀性物质比例。本文采用胜利海上油田提供的具有不同服役年限且材料为X56的管道进行试验,把提供的管道制作成不同服役期管道样件、对比样件、含有微小腐蚀缺陷样件。首先把含有微小腐蚀缺陷4批样件同时投入反应釜中,分别在5,10,15,20d后依次取出样件。采用50刻度游标卡尺测量各批样件中腐蚀缺陷的尺寸(长度、宽度、深度),并把测量的缺陷各尺寸的平均值绘制成随服役年限变化的曲线。运用回归分析曲线估计拟合变化规律,从而预测当前情况下未来几年的缺陷扩展情况。

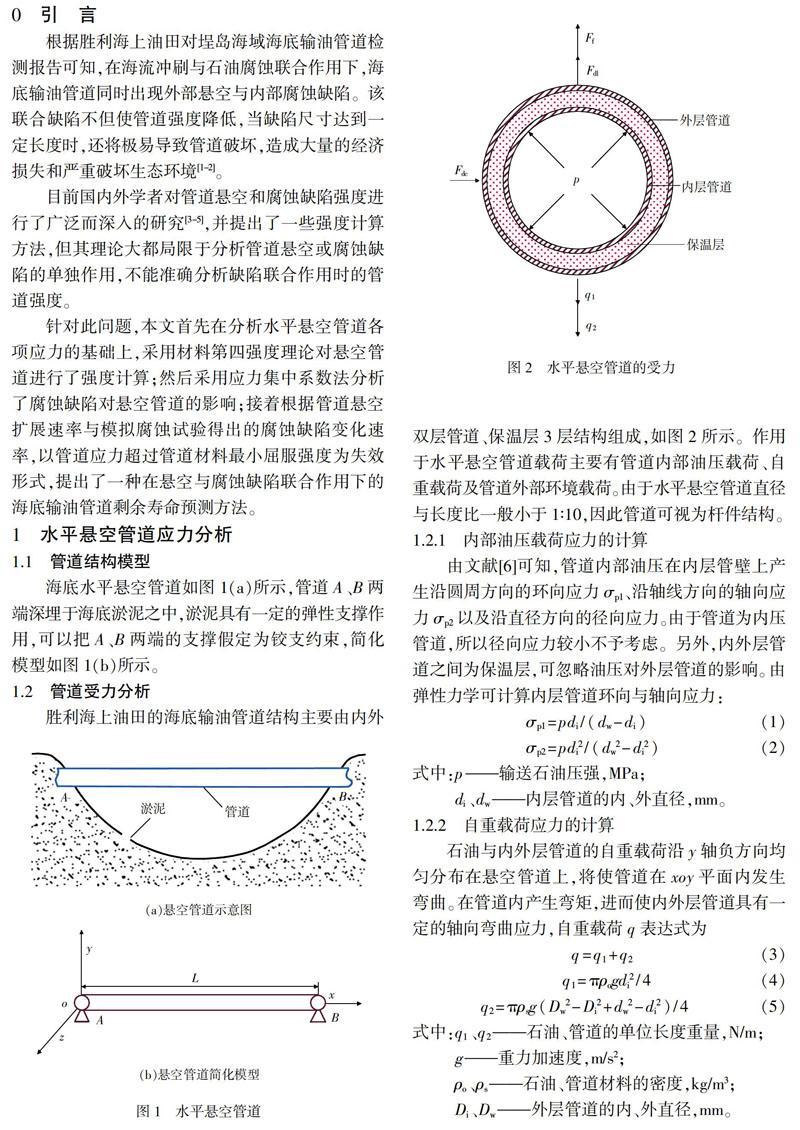

3.2剩余寿命预测流程

悬空与腐蚀联合作用下的管道剩余寿命预测具体过程是:给定管道结构尺寸、截面尺寸、环境等多种参数,采用式(1)~式(24)计算管道当前最大综合应力及判断其是否失效,若管道最大综合应力小于材料最小屈服强度,则增加管道预测寿命;根据式(25)~式(27)计算腐蚀缺陷尺寸,再次采用式(1)~式(24)进行计算,直到管道最大综合应力超过材料最小屈服强度,此时管道预测寿命为该管道剩余寿命,计算流程如图3所示。

3.3剩余寿命预测实例分析

为了验证上述理论的正确性,本文以埕岛油田某输油管道中的悬空与腐蚀缺陷为研究对象,采用有限元软件分别对各预测年限的悬空与腐蚀缺陷进行对比分析。该管道于2004年投入运行,水平悬空管段段长40.9m,内外双层管道结构,外层管道规格为φ402mm×14mm,内层管道规格为φ297mm×12mm,管道材料为X56,材料密度为9580kg/m3,材料最小屈服强度为356MPa,石油密度为815kg/m3,工作油压为2MPa,海水密度为1025kg/m3,海流速度为1.2m/s,悬空段段长扩展速率为2m/a,在内层管道管壁25.5m处有腐蚀缺陷,缺陷尺寸为36mm×25mm×1.54mm(长×宽×深),管道各缺陷应力分析结果如图4所示。

从图中可以看出,悬空缺陷处应力值大于腐蚀缺陷处应力值并且差值较大,这是由于对腐蚀缺陷进行应力分析时没有外部环境与自重载荷的作用,说明悬空缺陷对管道强度的影响较大:悬空与腐蚀联合作用的理论计算值均大于悬空与腐蚀有限元计算值,这是因为对悬空缺陷分析时没有考虑腐蚀缺陷处的应力集中,而本文提出的剩余寿命预测方法则考虑了二者的联合作用,充分验证了理论分析优于悬空与腐蚀单独作用时的分析方法;随着服役年限的增长,该管道最大应力不断变大、强度降低,最终在预测年限为11a处发生失效,这是由于在悬空与腐蚀的联合作用下随着预测年限的增长,管道悬空尺寸与腐蚀缺陷尺寸不断变大。因此管道剩余寿命为11a,建议在此之前应对管道进行治理,以防发生破坏。

4结束语

本文通过对悬空管道的應力分析,采用应力集中系数法研究了腐蚀缺陷对悬空强度的影响。在此基础上,根据悬空与腐蚀扩展规律提出了海底输油管道在悬空与腐蚀联合作用下的剩余寿命预测方法,主要结论如下:

1)本文提出的方法考虑了腐蚀与悬空联合对管道强度的影响,更能准确地预测管道剩余寿命,通过有限元软件分析验证了该方法更加接近实际且有效。

2)悬空与腐蚀联合作用对管道强度的影响最强,悬空缺陷次之,腐蚀缺陷最弱;随着服役年限的增长,悬空与腐蚀缺陷尺寸逐步变大,管道强度降低,最终到达一定年限时管道失效。