太阳能螺旋槽管相变蓄热器强化传热性能研究

蒋静智 罗威 薄林 李伟 崔海亭

摘 要:针对太阳能利用过程中的蓄热储能问题及螺旋槽管换热器的优点,将螺旋槽管引入太阳能相变蓄热器中,并对蓄热器的蓄热过程进行了数值模拟。首先以光滑管蓄热器为例实验验证了该模拟方法和所用模型的可靠性,进而以螺旋槽管为水流管道、相变材料为蓄热介质,利用Gambit 建立三维蓄热器模型,应用ICEM对几何模型进行网格划分,运用流体计算软件Fluent模拟计算螺旋槽管和光滑管相变蓄热器的蓄热过程,考察螺旋槽管的强化传热效果。模拟计算螺旋槽管蓄热器不同槽纹节距和槽深等结构参数对蓄热器蓄热过程的影响,并对其影响规律进行了分析。结果表明,螺旋槽管代替光滑管用于太阳能相变蓄热器,可有效提高相变蓄热过程中的对流换热强度和传热能力,缩短蓄热时间,在模拟范围内,得到的最佳螺旋槽管结构参数为节距p=7 mm,槽深e=04 mm。螺旋槽管传热性能良好,对其深入研究有望进一步改进相变蓄热器的设计方案。

关键词:太阳能;相变蓄热;螺旋槽管;强化传热;数值模拟

中图分类号:TK02 文献标志码:A

太阳能对地球能量的输送存在间歇性,为了满足生产、生活用能的连续、稳定供应的需要,需将太阳能用适当的方式储存起来,再在适当的时候将其取出利用。相变蓄热系统作为解决能源供应时间与空间矛盾的有效手段,是提高能源利用率的重要途径之一。相变蓄热器采用潜热式能量储存,可以将多余的热量通过相变以潜热的形式储存起来,其中固-液相变以其储存能量密度大、温差小,具有更大的实际应用价值[1-2]。设计结构合理、储热高效的相变蓄热器,建立蓄热系统的物理模型,对其蓄放热特性进行研究,对提高太阳能热利用效率具有重要意义[3]。

近年来,关于太阳能相变蓄热器的研究有很多,如李新国等[4]对圆管外石蜡的相变蓄热进行了实验研究,得出了同心套管相变蓄热器的蓄热规律。而崔海亭等[5]则是对李新国等的实验中的蓄热器结构提出了改进方案:将蓄热器中一根粗圆管改为四根细圆管得到蓄热过程中的温度变化云图和液相率变化曲线,对两种模型相变区的蓄热过程进行对比分析表明,多管排列模型比同心套管模型的蓄热能力更强,合理地增加套管蓄热器内管的数量,可以有效地增加相变材料相变过程的对流强度,提高换热效率。

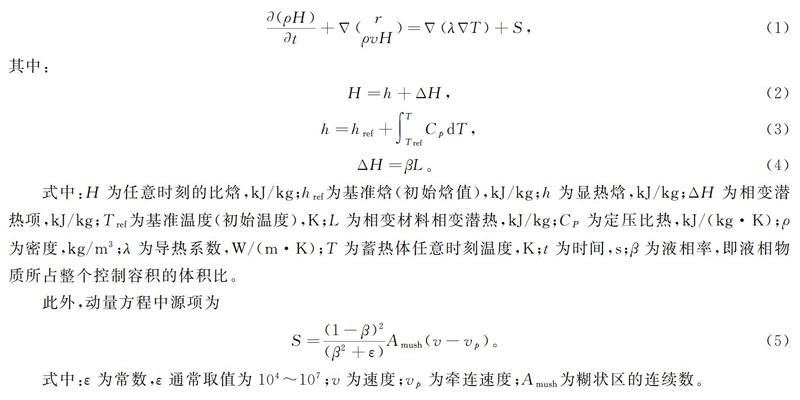

螺旋槽管即螺纹管,用于强化管内气体或液体的传热,强化管内液体的沸腾或管外蒸汽的冷凝[6]。其强化机理是,流体在管内流动时受螺旋槽纹的引导使靠近壁面的部分流体沿槽旋流,有利于减薄边界层厚度;还有一部分流体沿壁面轴向流动,由螺旋槽纹凸起产生轴向漩涡,引起边界层分层及边界层中流体扰动,从而加快由壁面至流体主体的热量传递[7]。螺旋槽管具有较好的传热性能,对于其传热与流阻性能,已有不少学者进行过研究[8-11]。图1为螺旋槽管的结构示意图,其中d为管径,2t为槽宽,p为节距,e为槽深,β为螺旋角[12-13]。将螺旋槽管引入太阳能相变蓄热器,将多管排列结构中光滑直管替换为槽纹管,并对不同节距、不同槽深的单头螺旋槽管相变蓄热器的蓄热过程进行了数值模拟与分析,考察了不同结构参数对相变蓄热器强化传热性能的影响。

1 模型建立

1.1 物理模型

图2为设计的相变蓄热器结构示意图,外部高H为313 mm,直径D为126 mm的不锈钢环形圆筒;内部为沿中心对称分布4根直径d为13 mm的内管,4根内管中心的纵横间距L为31 mm。当流体流过螺旋槽管管内时,由于螺旋型沟槽的存在,使得管内壁面处的流体产生了二次流和旋转流,有利于减薄边界层,降低壁面热阻,强化传热;同时在流体湍流核心处又不会出现很强的二次流和旋转流,从而不会使得阻力增加很大,总传热性能增强[14]。对于管外,将螺旋槽管代替光滑管,一是增大了相变材料与管内流体的换热面积,二是同样增加了管外液相相变材料的湍流程度,同样增强了管内外流体的传热。

选用结构参数为p=6 mm,e=0.5 mm,d=13 mm的螺旋槽管的结构参数为基准,其他参数如表1和表2所示。内管中的传热流体为水,内管和壳体之间封装相变材料。传热流体沿内管从左侧流入、从右侧流出。传热流体与内管管壁换热,内管管壁再与相变材料换热,相变材料通过相变蓄热。为了防止整个壳体热量的散失,壳体外壁需包裹绝热材料。為了强化相变蓄能能力,国内外学者做了大量理论和试验方面的研究,通过在相变材料中添加各种形态的金属、石墨、肋片等措施,强化相变材料的导热系数,从而达到提高相变蓄热效率的目的[15-19]。因此,为强化相变蓄热装置的蓄热能力,所用相变材料为添加10%膨胀石墨的石蜡,其物性参数[20]如表3所示。

1.2 数学模型的建立

采用Fluent软件对相变蓄热装置的蓄热过程进行数值模拟,数值计算中采用以下基本假设[21-22]:

1)石蜡视为纯净、各项同性;

2)蓄热器模型忽略内管的壁厚,不考虑管壁直接和热流体、石蜡间的传热;

3)忽略外筒壁厚和外壁面的热量损失;

4)相变材料、液相区域中的流体为不可压缩牛顿流体;

5)考虑管内自然对流的影响,自然对流为层流。

1.3 网格划分及无关化验证、模型验证

1)网格无关化验证

首先按节点间隔分别以2和3进行网格划分。间隔为2时,网格质量较好,得到的网格数为500万个左右,软件运行速度很慢;间隔为3时,网格质量较差,因此采取了设置节点间隔为3,在螺旋槽管内外进行网格局部加密的办法对计算区域进行网格划分,两次局部加密得到的网格数量分别为260万个和300万个,网格质量、检测质量均较好。软件运行时,在相同边界和时间步长条件下进行数值模拟,得出了几乎完全重合的温度曲线图和液相率曲线图。因此本文数值模拟选用了节点间隔为3,螺旋槽管周围局部加密,网格数为260万个的网格划分方式。

2)时间步长独立性验证

网格数量为260万个时,分别设置计算运行的时间步长为0.5,1.0,1.5 s时,对螺旋槽管的强化传热过程进行了计算,运算过程中,1.5 s时,软件计算总提示出错,计算发散,模拟过程无法进行。0.5 s和1.0 s时均能顺利完成相变蓄热过程的模拟计算,从运算经济方面考虑,选取时间步长为1.0 s进行数值模拟。

3)模型的验证

为验证模型的正确和有效性,依据文献[5]中相变蓄热器的结构,进行了光滑管相变蓄热器的数值模拟,其液相率和温度的变化曲线与其实验数据变化曲线趋势一致。实验中,当蓄热时间达到10 800 s时,光滑管蓄热过程完毕,相变材料区域的温度均达到341 K以上。通过本文建立的模型,进行数值模拟得到的结果和实验结果基本一致,从而验证了本次计算所采用的模型是正确可靠的。

2 Fluent参数设置

2.1 求解模型

相变材料区选用Solidification&Melting模型,内管流体区开启湍流模型,采用非稳态、隐试、分离求解器进行求解。为了更快地得到收敛解,采用SIMPLEC算法,并适当降低松弛因子。

2.2 初始和边界条件

设置热流体流速为0.4 m/s,初始温度为343 K。固定出口压力(pressure-outlet)为标准大气压。相变蓄热装置外壁边界条件为绝热。相变材料区和内层筒壁之间的交界面为耦合界面(coupled)。蓄热器的初始温度为环境温度(300 K)。此外,为了得到蓄热器蓄放热过程中温度以及液相率等参数,迭代前须设置监视器,本文设置相变区的温度和液相率监视器来监测整个蓄热熔化过程。

3 结果与分析

3.1 螺旋槽管与光滑管相变蓄热器模拟结果分析

图3和图4 分别为直径d=13 mm的光滑管和p=6 mm,e=0.5 mm,d=13 mm的螺旋槽管太阳能相变蓄热器不同时刻管内热水出口截面的温度分布云图。图3 a)与图4 a)为熔化时间为1 000 s时热水管出口截面的蓄热器的温度分布云图,从图中可以看出,1 000 s 时螺旋槽管蓄热器中相变区域最低温度为320 K,光滑管蓄热器中相变区域最低温度为323 K,光滑管相变蓄热区域的温度比螺旋槽管的要高。前1 000 s内螺旋槽管对相变蓄热并未起到强化传热的效果。分析认为,本数值模拟为非稳态模拟过程,管内流体流动初期流动未达到稳定流动状态,螺旋槽管由于具有节距和槽深结构,使其管内的流体流动的阻力远高于光滑管,同时相变材料区域为固体,蓄热初期,相变材料区域的主要传热方式为导热,这两方面均导致螺旋槽管蓄热器相变材料熔化前期传热量较小。1 000 s以前光滑管蓄热器中相变材料的熔化速率反而高于螺旋槽管蓄热器中相变材料的熔化速率。

图3 b)与图4 b)为熔化时间达到2 000 s 时,热水管出口截面的蓄热器的温度分布云图。从图中看出光滑管外围温度为326 K,内层依然和1 000 s时温度层类似。螺旋槽管蓄热器内,石蜡区域的相变材料温度高于336 K,在螺旋槽管蓄热器的相变材料区发生熔化和温度升高的区域明显大于光滑管相变蓄热器。随着时间的增加,贴近管内的相变材料逐步熔化,由于螺旋槽管的特殊结构使得相变材料和管内流水的接触面积比光滑管的要大,增强了传热能量。另外,随着时间的增加,管内区域的热流体流动稳定,螺旋槽管的特殊结构使得稳定流动时管内管外的流动边界层均减薄,有效降低了管内外对流换热的热阻,增强了传热。

图3 c)与图4 c)为熔化时间3 000 s 时,热水管出口截面的蓄热器的温度分布云图。从圖中可以看出,在螺旋槽管相变蓄热器模型中,蓄热器相变区域的温度均在340 K 以上,相变材料已经全部熔化;而在光滑管模型中,有一部分石蜡尚未熔化完成,对流换热强度处于较低水平,其蓄热过程还在继续。说明螺旋槽管相变蓄热器的传热能力强于光滑管蓄热器。

图5为两种相变蓄热器在蓄热过程中相变材料区域液相率随熔化时间的变化曲线。由图5可以看出,光滑管和螺旋槽管相变蓄热器的液相率曲线总体变化趋势是一致的,均随着时间的延长,液相率逐渐增加,也就是说,随着热水不断在管内的流动,相变材料吸热逐渐熔化。但是由图5看出,两种相变蓄热器中相变材料熔化速率和规律明显不同。1 500 s之前,同样的熔化时间,光滑管蓄热器的液相率高于螺旋槽管蓄热器的液相率,且随着时间的增加,其增加的幅度逐渐增大。1 500 s以后,光滑管蓄热器的液相率增加速率急剧降低,而螺旋槽管蓄热器的液相率迅速升高。达到2 000 s时,螺旋槽管蓄热器的液相率已经高于光滑管蓄热器的液相率。大约2 400 s左右,螺旋槽管蓄热器的液相率达到100%,而光滑管蓄热器的液相率只有70%左右。直到6 500 s左右,光滑管蓄热器内的相变材料全部熔化。螺旋槽管蓄热器比光滑管蓄热器的熔化时间减少了4 000 s左右。该液相率曲线图所得规律和前述温度云图所得规律一致。

分析认为,初始时刻,螺旋槽管的流体阻力远大于光滑管,流体流动不稳定,所以传热系数较低。随着时间的延长,螺旋槽管内部独特的管槽设计,使螺旋槽管管外的边界层不再稳定,增加了管内外的热扰动,产生漩涡冲刷边界层,极大地破坏了边界层的形成,减薄了传热的边界层。同时螺旋槽管模型中的石蜡已经进行了一定程度的熔化,此时管内热水与相变材料的传热方式主要为对流换热,边界层减薄,对流传热增强,螺旋槽管蓄热器的对流换热强度高于光滑管蓄热器,从而使螺旋槽管蓄热器液相率的增长速率要大于光滑管蓄热器液相率的增长速率。

3.2 不同结构螺旋槽管模拟结果分析

图6是螺旋槽管节距分别为6,7和8 mm时螺旋槽管蓄热器蓄热过程液相率随时间的变化曲线。从图6中看出,3种不同节距的螺旋槽管蓄热器蓄热过程的液相率变化趋势相同,均随着时间的增加,液相率逐渐升高。100 s之前3种结构的液相率随时间的变化基本相同。100 s之后随时间的增加,节距为7 mm的螺旋槽管蓄热器液相率比节距为5和6 mm的液相率值要高,且随着时间的增加,其增加的幅度变大。到达1 500 s左右时,节距为7 mm的蓄热器液相率增加趋势变缓,而节距为5和6 mm的螺旋槽管蓄热器的液相率迅速升高。节距为7 mm的蓄热器相变材料全部熔化的时间大约为2 000 s,而节距为5和6 mm的相变材料全部熔化的时间为2 200 s,也就是说3种不同结构的蓄热器达到相变材料全部熔化,即液相率为1的时间相差不多。整个蓄热过程中,节距为5和6 mm的相变蓄热器的蓄热规律基本相同。

该数值模拟过程为非稳态模拟,100 s之前,热水尚未达到稳定流动,热水和相变材料的传热方式主要为导热,传热受结构不同的影响很小。同时,节距越小,初期管内热水进入管内的流动阻力越大,将热传递给相变材料的效率越低,因此,传热初期,节距大的螺旋槽管蓄热器比节距小的螺旋槽管蓄热器传热效率高,从而液相率高。1 500 s左右时,管内热水的流动基本达到稳定,热水与相变材料之间的换热受换热管结构的影响越来越明显,节距越小,热水侧流体的流动受到的扰动越大,边界层减薄,传热效果越好,同样受到螺旋结构的影响,相变材料侧的传热能力也随之增加,因此1 500 s以后节距为5和6 mm的螺旋槽管相变蓄热器液相率迅速升高。在本文模拟范围内,节距为7 mm为较优结构参数。

图7是螺旋槽管槽深分别为0.4,0.5和0.6 mm时螺旋槽管蓄热器蓄热过程液相率随时间的变化曲线。从图7中看出,1 300 s之前,槽深为0.4和0.6 mm的螺旋槽管蓄热器蓄热过程液相率曲线基本重合且高于槽深为05 mm的蓄热器液相率曲线。1 400~1 600 s之间时,槽深为0.6 mm的蓄热器液相率曲线增长趋势变缓,而槽深为0.4 和0.5 mm的螺旋槽管蓄热器液相率曲线迅速升高。1 600 s以后,3种不用槽深的螺旋槽管蓄热器液相率均迅速升高,相变材料的熔化速率增加。3种不同槽深的相变蓄热器达到完全熔化需要的时间分别为1 500,2 200和2 100 s左右。

初始时刻,管内水流虽未达到稳定流动状态,槽深越深,阻力越大,热水与相变材料之间的传热量越小,因此1 300 s之前,槽深为0.5 mm的螺旋槽管蓄热器液相率相比槽深为0.4 mm的蓄热器液相率低。同时,槽深越深,换热面积越大,蓄热初期,相变材料区域为固体,螺旋槽管周围的传热方式主要为导热,其传热量受换热面积的影响更大,导致1 300 s之前槽深为0.6 mm的螺旋槽管蓄热器液相率相比槽深为05 mm的蓄热器液相率高。1 400 s之后,管内流体基本达到稳定流动状态且相变材料区域紧邻螺旋槽管的区域逐步熔化,由固态变为液态,相变材料与螺旋槽管外壁的传热方式主要为对流换热,两侧流体的对流换热受螺旋槽管结构参数的影响逐步增强,因此1 600 s之后,3种不同槽深的螺旋槽管蓄热器液相率曲线迅速升高。3种不同槽深的螺旋槽管蓄热器相变材料达到完全熔化的时间分别为1 800,2 200和2 000 s。在本文的模拟范围内,较优的螺旋槽管槽深为0.4 mm。

4 结 论

将传热性能良好的螺旋槽管代替光滑管用于太阳能相变蓄热器,并对该相变蓄热器进行了数值模拟,考察了螺旋槽节距p和槽深e对蓄热过程强化传热的影响并对计算结果进行了分析。选用螺旋槽管作为传热介质的流通通道,对比相应的光滑管,在相同条件下,螺旋槽管蓄热器达到完全熔化的时间相比光滑管缩短4 000 s左右,说明螺旋槽管有效地强化了蓄热过程的传热。螺旋槽管节距和槽深在蓄热器蓄热过程的不同时段有不同的影响。熔化初期,蓄热过程受节距和槽深的影响较小,其液相率曲线和光滑管蓄热器熔化过程的液相率曲线相差不大,大约到1 500 s 左右以后,蓄热过程传热能力受节距和槽深的影响越来越明显,1 500 s之后,螺旋槽管液相率曲线迅速升高。在本文的模拟范围内,较优的螺旋槽管结构参数分别为节距p=7 mm、槽深e=0.4 mm。本文的模拟结果为太阳能利用过程中的相变蓄热器设计提供了一定的数据依据。但本文的研究仍处于较为初始阶段,在相变材料的种類、节距和槽深的选择及其他参数等对该蓄热器的强化传热的影响仍需进一步的研究。

参考文献/References:

[1] 崔海亭, 李宁, 赵华丽,等. 太阳能热发电系统蓄热装置的模拟研究[J]. 流体机械, 2016, 44(5):77-82.

CUI Haiting, LI Ning, ZHAO Huali, et al. The numerical simulation of heat storage device used in solar thermal power generation[J]. Fluid Machinery, 2016, 44 (5): 77-82.

[2] 崔海亭, 李宁, 赵华丽,等. 太阳能热发电用双层壁蓄热单元数值模拟[J]. 河北工业科技, 2015, 32(6):492-497.

CUI Haiting, LI Ning, ZHAO Huali, et al. Numerical simulation of double wall heat storage unit used in solar thermal power generation[J]. Hebei Journal of Industrial Science and Technology, 2015, 32(6):492-497.

[3] 任红霞, 孙坤坤, 崔海亭,等. 组合式高温相变蓄热器蓄热过程的数值模拟[J]. 可再生能源, 2016, 34(1):106-111.

REN Hongxia, SUN Kunkun, CUI Haiting, et al. Numerical simulation of heat storage process of high temperature phase change heat accumulator[J]. Renewable Energy Resources, 2016, 34 (1): 106-111.

[4] 李新国, 李伟, 郭英利. 圆管外石蜡相变蓄热与释热实验研究[J]. 工程热物理学报, 2009, 30(7): 1223-1225.

LI Xinguo, LI Wei, GUO Yingli. Experimental study on the heat storage and heat release by paraffin phase change outside tube[J]. Journal of Engineering Thermophysics, 2009, 30 (7): 1223-1225.

[5] 崔海亭, 周慧濤, 蒋静智. 用于储存太阳能的相变蓄热器蓄热性能研究[J]. 可再生能源, 2013, 31(12): 17-20.

CUI Haiting, ZHOU Huitao, JIANG Jingzhi. Numerical simulation on heat storing performances of phase-change thermal storage for solar energy[J]. Renewable Energy Resources, 2013, 31 (12): 17-20.

[6] 崔海亭, 汪云. 高效异型强化管的研究现状及发展方向[J]. 石油机械, 1999, 27(7):48-50.

CUI Haiting, WANG Yun. Research status and developing trend of shaped enhanced tube[J]. China Petroleum Machinery, 1999, 27(7): 48-50.

[7] 金安, 帅志明. 螺旋槽管阻力与换热特性研究[J]. 化工学报, 1997,48(4):512-516.

JIN An, SHUAI Zhiming. Research on heat transfer and friction characteristics of spirally corrugated tubes[J]. Journal of Chemical Industry and Engineering(China), 1997,48 (4): 512-516.

[8] 邓先和, 谭盈科, 邓颂九. 多头与单头螺旋槽管传热准数方程关联法[J]. 化工学报, 1989(1):18-27.

DENG Xianhe, TAN Yingke, DENG Songjiu. Heat transfer correlation for turbulent single phase flow in single and multiplestart spiral-fluted tubes[J]. Journal of Chemical Industry and Engineering(China), 1989 (1): 18-27.

[9] 邓先和, 罗运禄,邓颂九. 壳程流体纵向冲刷型高效气—气管壳式换热器的传热与流阻性能的研究[J]. 化工学报, 1991(2):178-182.

DENG Xianhe, LUO Yunlu, DENG Songjiu. Heat transfer and flow resistance in high efficient tubular heat exchanger with gas flows parallel to tube bundles in shell side[J]. Journal of Chemical Industry and Engineering(China), 1991 (2): 178-182.

[10]邓先和, 邓颂九. 流体在粗糙管管内及管隙间湍流流动阻力与传热的数据关联[J]. 化工学报, 1991(6):710-718.

DENG Xianhe, DENG Songjiu. Heat transfer and flow resistance of turbulent flow in rough tube bundles[J]. Journal of Chemical Industry and Engineering(China), 1991 (6): 710-718.

[11]彭炳初, 罗伟明, 严国泰,等. 强化管在空压机后冷器中传热与流阻性能研究[J]. 华南理工大学学报(自然科学版), 1997,25(3):81-85.

PENG Bingchu, LUO Weiming, YAN Guotai, et al. Study in performance of heat transfer and fluid resistance of enhanced pipe in rear of compressor[J]. Journal of South China University of Technology(Natural Science), 1997,25 (3): 81-85.

[12]崔海亭, 彭培英. 强化传热新技术及其应用[M]. 北京:化学工业出版社, 2006.

[13]崔海亭, 姚仲鹏, 赵欣. 螺旋槽纹管研究及应用[J]. 石油化工设备, 2001,30(2):34-36.

CUI Haiting, YAO Zhongpeng, ZHAO Xin. Research and application of spirally corrugated tube[J]. Petro-chemical Equipment, 2001,30(2): 34-36.

[14]李占锋, 杨学忠. 螺旋槽管管内湍流流动与换热的三维数值模拟[J]. 低温与超导, 2008, 36(11):56-60.

LI Zhanfeng, YANG Xuezhong. Numerical simulation of three-dimensional of turbulent fluid flow and heat transfer in spirally fluted tubes[J]. Cryogenics and Superconductivity, 2008, 36 (11): 56-60.

[15]崔海亭, 刘凤青, 朱金达,等. 高孔隙率泡沫金属对相变蓄热的强化研究[J]. 河北科技大学学报, 2010, 31(2):93-96.

CUI Haiting, LIU Fengqing, ZHU Jinda, et al. Enhancement of high porosity metal foam to phase change energy storage[J]. Journal of Hebei University of Science and Technology, 2010, 31 (2): 93-96.

[16]崔海亭, 曹向茹, 彭培英. 泡沫金属相变材料熔化传热过程的数值分析[J]. 功能材料, 2010, 41(8):1439-1442.

CUI Haiting, CAO Xiangru, PENG Peiying. Numerical simulation on melting phase change heat transfer in heat storage ball filled with metallic foam[J]. Journal of Functional Materials, 2010, 41 (8): 1439-1442.

[17]史建春, 崔海亭. 高溫熔融盐纳米固液相变复合材料研究进展[J]. 新能源进展, 2016, 4(2):94-99.

SHI Jianchun, CUI Haiting. Progress in research of high temperature molten salt nanocomposite-phase change material[J]. Advances in New and Renewable Energy, 2016, 4 (2): 94-99.

[18]刘凤青. 泡沫金属对相变蓄热强化性能的数值模拟及实验研究[D]. 石家庄:河北科技大学, 2010.

LIU Fengqing. Numerical Simulation and Experimental Study on Enhancement of Foam Metals to Phase Change Heat Storage[D]. Shijiazhuang:Hebei University of Science and Technology, 2010.

[19]JEGADHEESWARAN S, POHEKAR S D. Performance enhancement in latent heat thermal storage system: A review[J]. Renewable and Sustainable Energy Reviews, 2009, 13(9):2225-2244.

[20]张改. 多排管式蓄热器蓄放热性能数值模拟及实验研究[D]. 石家庄:河北科技大学, 2013.

ZHANG Gai. Numerical Simulation and Experimental Study on Thermal Performance of Multiple-pipe Heat Storage[D]. Shijiazhuang: Hebei University of Science and Technology, 2013.

[21]崔海亭, 孙坤坤, 李宁. 太阳能热发电用高温相变蓄热器的数值模拟[J]. 河北科技大学学报, 2015, 36(2):219-224.

CUI Haiting, SUN Kunkun, LI Ning. Numerical simulation of high-temperature phase transition thermal energy storage container for solar thermal power generation applications[J]. Journal of Hebei University of Science and Technology, 2015, 36 (2): 219-224.

[22]王瑞金, 张凯, 王刚. FLUENT 技术基础与应用实例[M].北京:清华大学出版社,2007.

[23]韩占忠, 王敏, 兰小平. FLUENT流体工程仿真计算实例与应用[M]. 北京:北京理工大学出版社, 2004.