铁道车辆的拖车车体结构设计和强度分析

朱义名 邬平波

摘要:铁道车辆在复杂的线路运行环境中,由于其独特的结构特点,对车体结构分析和的强度计算评估显得尤为重要。依据EN12663-1-2010标准,在Hypermesh软件中建立拖车车体结构有限元模型;利用Hypermesh和Ansys软件对车体进行有限元分析:采用nCode软件进行疲劳分析。分别计算评估车体静强度、稳定性、疲劳强度。分析表明,车体结构最大von Misse应力均小于材料的许用应力,疲劳强度满足其后续的设计要求。

关键词:拖车车体;有限元分析;ANSYS;EN12663-1-2010;模态分析

中国分类号:TB472 文献标识码:A

文章编码:1672-7053(2018)07-0153-02

铁道车辆车体多采用的是铝合金车体。其具有隔离噪声、隔热以及轻量化车体重量等众多优点。在车辆运行过程中,车体承载并传递着由路面冲击引起的振动载荷及作用力。复杂的线路运行条件下,车辆振动、载荷冲击都对车辆车体有着很高的性能要求。因此,对车体进行强度分析研究具有重要意义。

而车辆车体是否满足技术标准,就需要对其进行各方面评估。在车体设计中,车体结构和强度设计因涉及到车体可靠性、舒适性及安全性,成为车体设计主要考虑的因素。

1 车体结构模型的构建分析

1.1 车体主体结构

此次选取出口苏丹的客车拖车车体作为研究对象。在Hypermesh建立有限元模型,车体结构为焊接结构,主要由钢板、梁、柱等结构焊接而成。在软件进行网格划分,车体有限元模型以任意四节点等参薄壳单元为主,三节点三角形单元为辅,单元类型为she11181。平面壳单元的基本尺寸为20mm。车体共划分单元1072100个,节点数为921163个。有限元模型见图2。

1.2 车体结构主要组成成分与设计分析

1)底盘。底盘主要由底部框架的前端结构和底部框架的中间结构两部分组成。底部框架的中间结构包括地板和侧梁。侧梁纵向连接底部框架和底板,其前端均与侧梁焊接。底架的前部和底板通过连接梁和连接板连接。连接梁为型材,连接板可调整宽度,保证车体长度。

2)侧壁。侧壁为铝合金轻型结构,侧壁面板为大型铝合金挤压型材。汽车的侧壁外形和型材是相同的。它们都是由5个大型空心铝型材焊接在一起。侧壁窗口的型材和上部为连续挤压空心型材,并与单个窗口部分进行焊接。侧壁轮廓的内侧有T形槽或L形导向器,用于安装内部部件或设备。连接方法包括粘接、铆接和焊接。铆接提升码与侧壁之间的塑料铆接板具有减小振动的功能。长型材在端部有小孔以排出腔内的冷凝水。

3)车顶车顶结构主要有高顶和平顶(放置受电弓等车顶设备)构成。各车高顶的外部轮廓及型材断面结构相同,都是由5块大型中空铝型材拼焊而成。这5块型材又可以分为两部分,即构成中顶的三块和两侧边顶的两块。中顶的三块型材之间是靠内外的两道V型焊缝连接,而中顶与边顶之间靠内外的两道角焊连接,目的是靠此来调节整个车顶的总尺寸及外形轮廓。高顶为车体整体筒形结构的一部分,除考虑车体整体承受的纵向载荷及垂向载荷以外,还要考虑车内风道、线槽、顶板、行李架等内部装置的安装,这些是通过沿车体纵向通长的5道C型槽实现的,C型槽的位置是设计型材断面的重要参考数据之一。

4)屋顶。屋顶结构主要由高顶和平顶组成。每个车辆顶部的外部轮廓和横截面结构是相同的。它们都是由5个大型空心铝型材焊接在一起。这5个部分可以分为两部分,即中间三块和两边两块。中间顶部的三个部分由内外两个V形焊接接头连接,中间和边缘顶部由内外两个角焊接。其目的是调整整个屋顶的整体尺寸和轮廓。高顶是车身整体圆柱形结构的一部分。除了考虑纵向荷载和竖向荷载之外,还考虑了安装在车辆内的空气装置、管道槽、屋顶和行李架等内部装置。这些是通过沿车身纵向长度的5通道C形槽实现的。C型槽的位置是断面设计的重要参考依据。

5)端墙。端墙由门框、角柱、端墙板和端墙附件四部分组成。在车体端壁的结构中,除车体的形状外,其余两部分均为铝型材,由车体的形状决定;端壁上的拐角柱和顶弯梁需要拉拔,因此端壁的形状是质量。主要取决于型材的拉伸和弯曲的质量。

2 车体静强度分析

2.1 载荷工况确定性分析

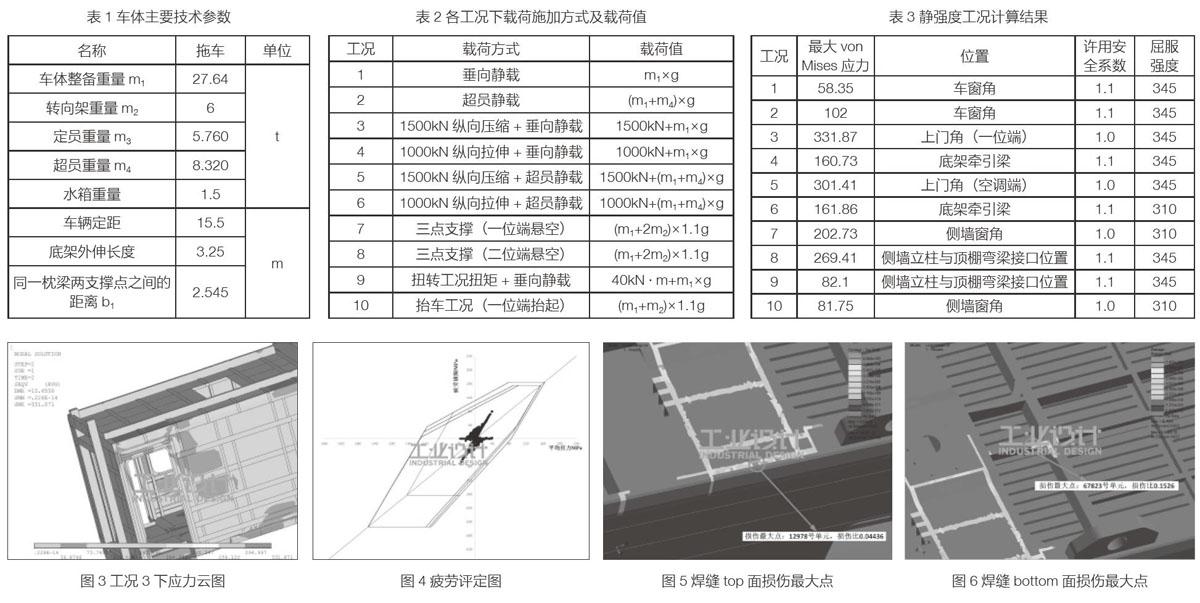

本文以拖车车体为例,下表列出了该型车的车体主要技术参数,见表1。根据12663-2010《铁道应用一铁路车辆车体结构的强度要求》标准的规定,结合实际情况共制定了10个载荷工况。

2.2 静强度评定

由表2可得出各载荷工况及工况下载荷施加位置,在ANSYS軟件中,进行载荷施加,边界条件确定,可以计算得出各工况下车体静强度。

分析表3我们可以得出,最大von Mises应力出现在工况3中,最大应力值为331.87MPa,最大压力位置出现在一位端上门角处。图3给出了工况3下的应力云图。此处安全系数为1.O,最大应力小于许用应力345MPa,故该车体设计满足强度要求。

3 疲劳强度评定分析

3.1 载荷工况确定性分析

依据EN12663-1-2010铁道车辆车体结构强度计算标准,针对本次选取的拖车车体,共制定出10个车体疲劳载荷工况。各载荷工况下加速度见表4。

对于车体底架关键焊缝位置,采用Eurcode3标准进行疲劳强度评估。其约束方式和车体疲劳强度载荷工况一致。

3.2 疲劳强度评定

观察图4可知,车体各部位的评估点均在相应的疲劳极限国内,表明该拖车车体满足车体无限期寿命设计原则。

对于车体底架关键焊缝位置,根据3.1节中所述载荷工况,采用nCode软件计算得出焊缝处最大损伤比。

观察图5及图6,top面的最大疲劳损伤为0.044,损伤最大点位于枕梁与底架边梁交界处,bottom面的最大疲劳损伤为0.1526,损伤最大点位于牵引梁与底架模梁交界处。因此所评估焊缝的损伤均小于1,符合车体设计要求。

4 结论

通过对该拖车车体结构有限元分析及模态分析,我们可以得到如下结论:在静强度分析中,15个静载荷工况下各工况的最大von Mises应力均小于材料的许用应力,表明该拖车车体满足静强度要求;在疲劳强度分析中,10个疲劳载荷工况下各工况评估点均位于车体材料Goodman曲线包络线以内,表明该拖车车体满足疲劳强度要求;车体底架关键焊缝位置疲劳分析中,评估焊缝处损伤比均远小于1,表明焊缝处亦满足疲劳强度要求。

参考文献

[1]R.K LUO,B L Gabbitas and B.V Brickle. Dynamic Stress Analysis of an Open-shapedRailway Bogie Frame[J]. Engineering Failure Analysis,1996(1):53-64

[2] J.K Mok*,J Yoo Numerical study on high speed train and tunnel hood interaction[J]Journal of Wind Engineering and Industrial Aerodynamics,2001 (8):1 7-29

[3]吴洪博,跨座式单轨交通车辆车体结构分析研究[D].重庆:重庆交通大学,2009.

[4]任翠纯,胡瀚文,王丹,邓东强,广州地铁车辆铝合金车体寿命评估的研究[J],铁道车辆,2016,54(6).

[5j高晓玲,基于有限元法的CRH2型动车组车体结构疲劳寿命研究[D],兰州:兰州交通大学,2015.