湖北某地铁矿石选矿试验研究

胡正华,韩 伟

(大冶有色设计研究院有限公司,湖北 黄石 435005)

1 引言

对该铁矿石进行选矿试验研究。

随着全球经济的增长,对铁矿石资源的需求呈现快速增加,铁矿石作为一种不可再生的自然资源,是可耗竭的。随着开采量的增加,高品位的富矿石日益减少,因此,低品位的贫铁矿石的入选迫在眉睫[1]。湖北某地铁矿石全铁品位18.56%,Fe3O4含量12.02%, S含量0.42%、P含量0.16%,属于贫铁矿石,试验研究通过采用阶磨阶选磁选工艺流程

2 原矿性质

2.1 原矿多元素分析

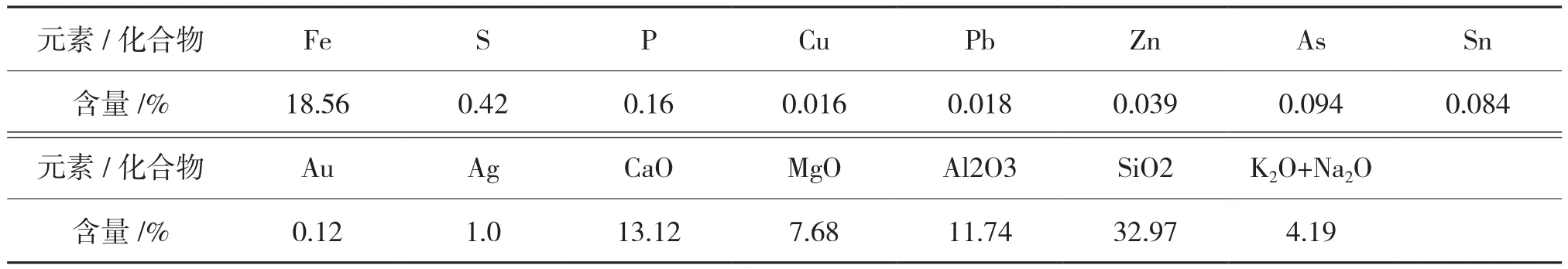

原矿化学多元素分析结果则见表1。矿石的化学成分较为简单,可供选矿回收的主要元素为锰,其它铜、铁、金、银、铅、锌等有价金属元素均因含量太低,综合利用价值不大。

表1 多元素分析结果

2.2 原矿铁物相分析

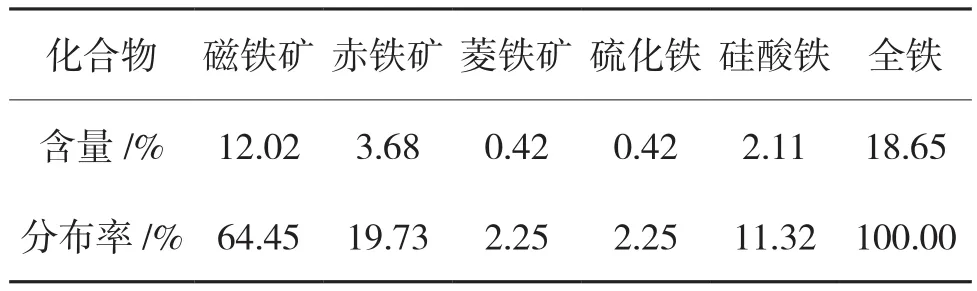

原矿铁物相分析结果见表2。矿石中铁矿物主要以磁铁矿形式存在,含量64.45%,其次以赤铁矿、褐铁矿、硅酸铁、菱铁矿、硫化铁等形式存在。理论上来说,该矿石可回收铁矿物主要为磁铁矿、其次为部分赤铁矿、褐铁矿以及菱铁矿,而硫化铁以及硅酸铁在目前的技术经济条件下回收利用价值不大[2]。

表2 原矿铁物相分析结果

3 选矿试验研究

铁矿石选别工艺一般先弱磁选回收磁性铁矿物,赤铁矿、菱铁矿等弱磁性铁矿物可通过强磁选、重选或浮选工艺进行综合回收。针对该磁铁矿,试验研究采用阶磨阶选磁选工艺流程,即一段粗磨分选出最终尾矿,粗精矿再磨再选。

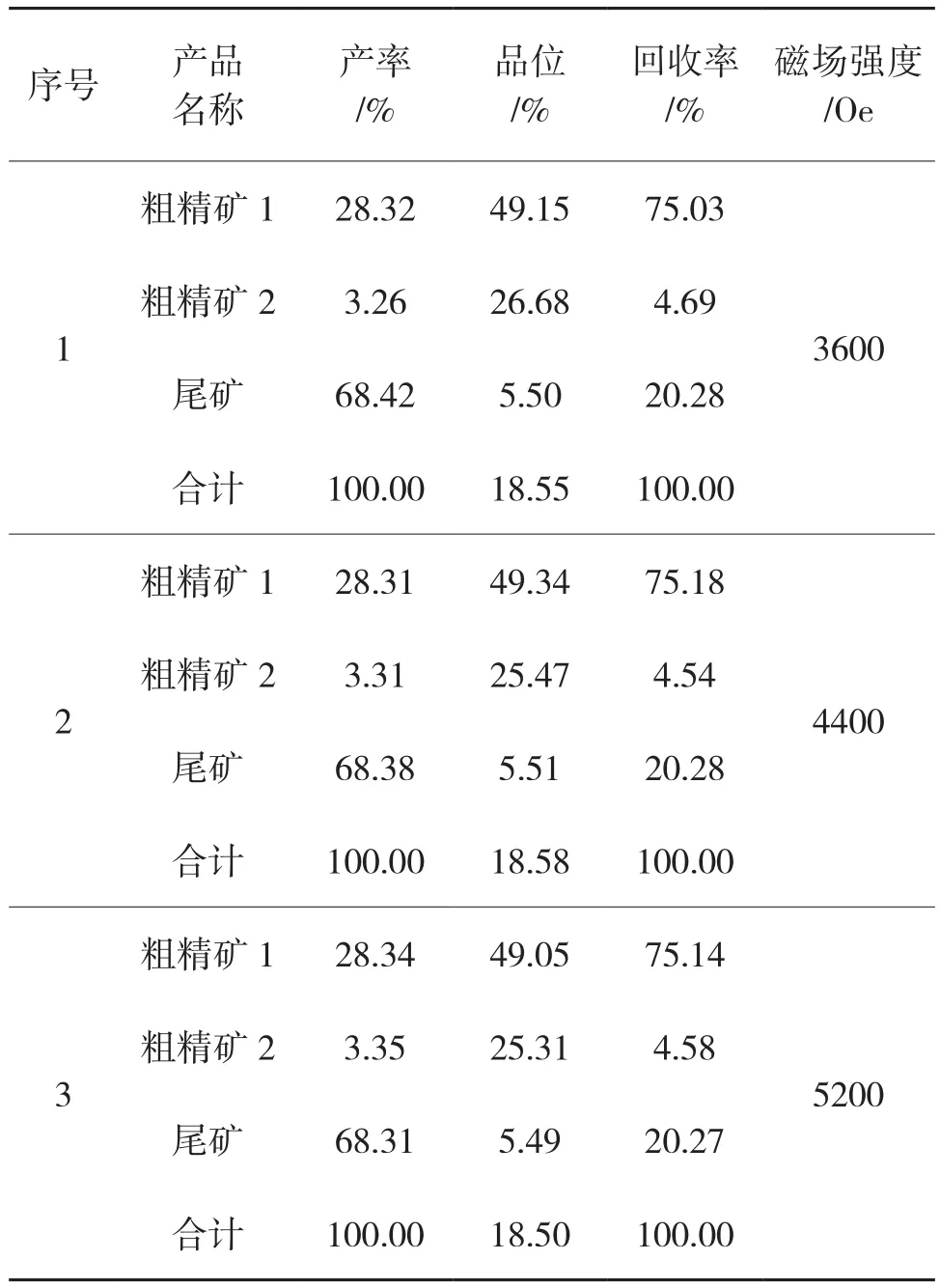

3.1 预先抛尾试验

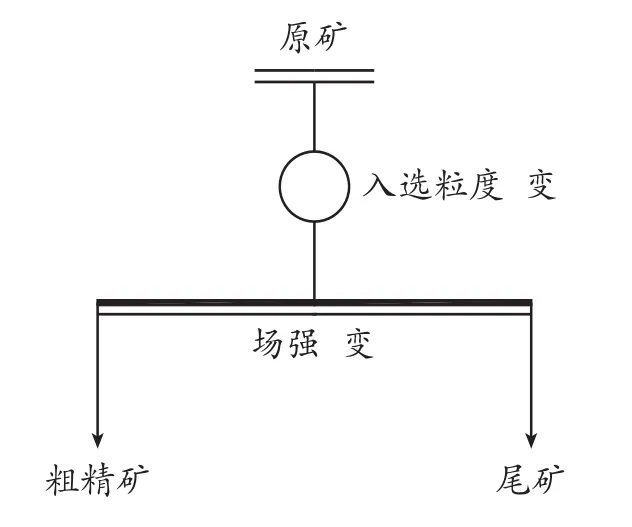

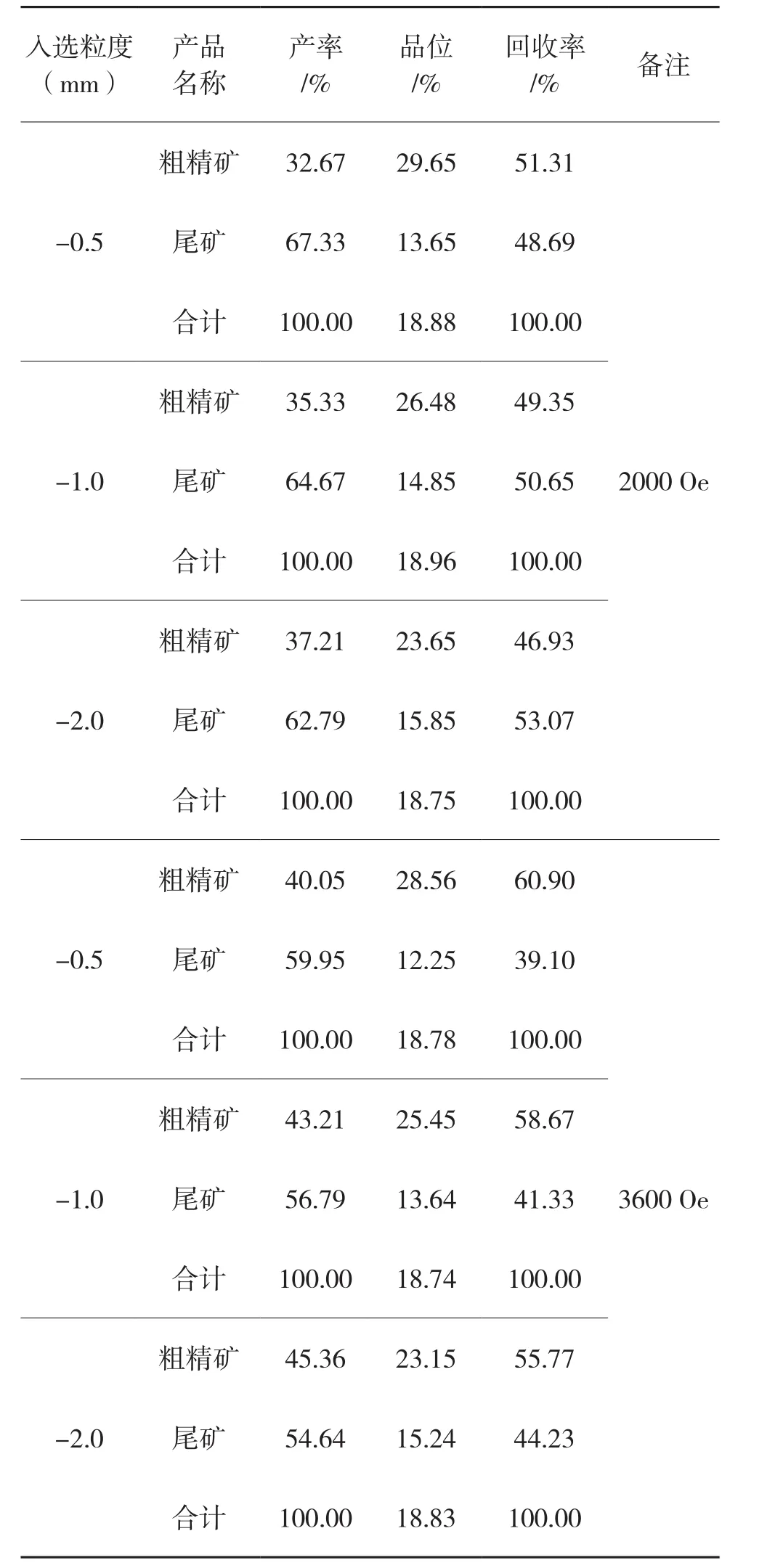

为探索粗磨预先抛尾可行性[3],进行了不同入选粒度、不同磁场强度条件试验,试验流程见图1,试验结果见表3。同一磁场强度条件下,随着入选粒度的增大,铁回收率呈下降趋势,主要因磁铁矿单体解离不充分,部分磁铁矿连生体损失于尾矿中;同一入选粒度条件下,提高磁场强度,尾矿虽呈下降趋势,但在入选粒度-0.5mm,磁场强度3600 Oe条件下,粗精矿回收率仅60.90%,主要由于嵌布粒度不均匀分布,采用粗磨预先抛尾,磁铁矿在尾矿中的损失量较大,因此该磁铁矿不宜采用粗磨预先抛尾。

图1 预先抛尾试验流程

表3 预先抛尾试验结果

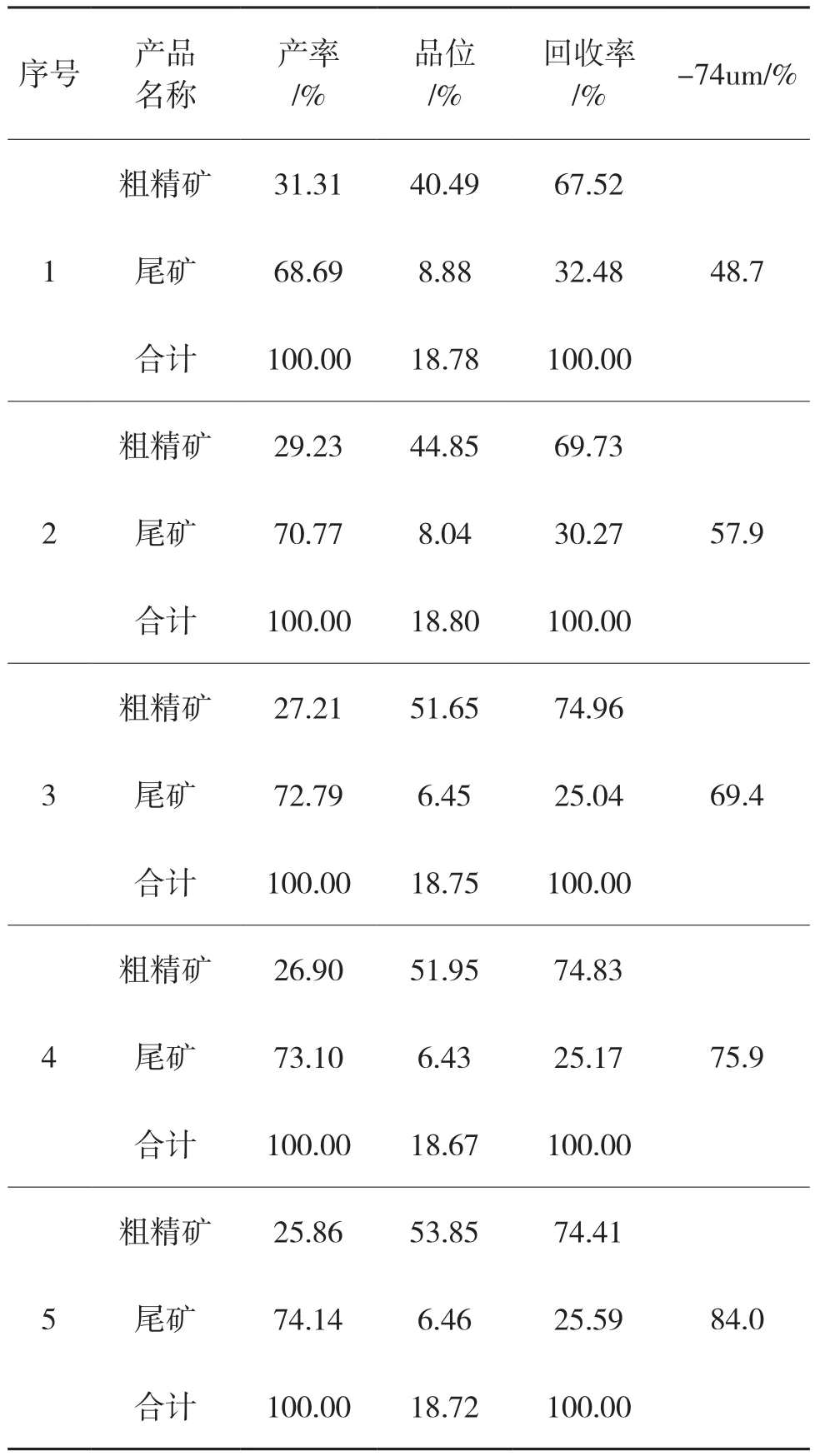

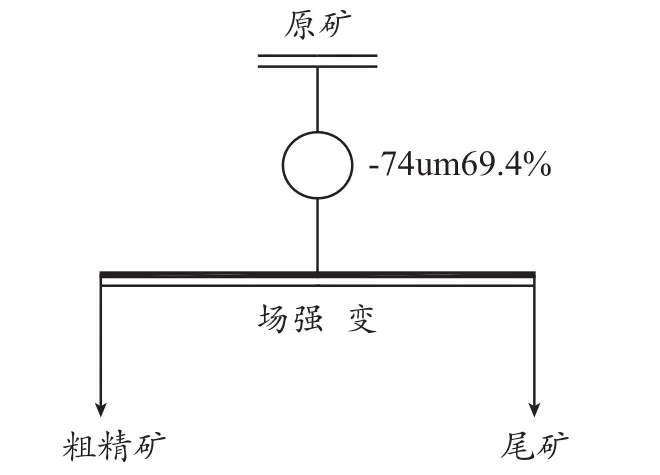

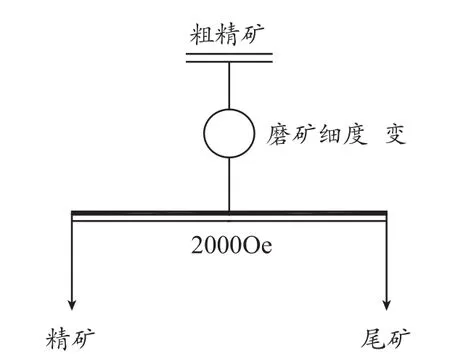

3.2 磨矿细度试验

为确定适宜的磨矿细度,在磁场强度2000 Oe条件下,进行了磨矿细度条件试验,试验流程见图2,试验结果见表4。提高磨矿细度,有利于提高铁回收率。磨矿细度-74um48.7%提高到-74um69.4%时,回收率增加趋势较明显,进一步提高磨矿细度,回收率反而略有下降。可能因随着磨矿细度的增加,磁铁矿单体解离更充分,部分磁铁矿-赤铁矿、磁铁矿-褐铁矿等连生体被破坏,赤铁矿、褐铁矿等弱磁性铁矿物在磁场强度2000 Oe条件下较难回收[4]。因此确定磨矿细度-74um69.4%较为适宜。

图2 磨矿细度试验流程

表4 磨矿细度试验结果

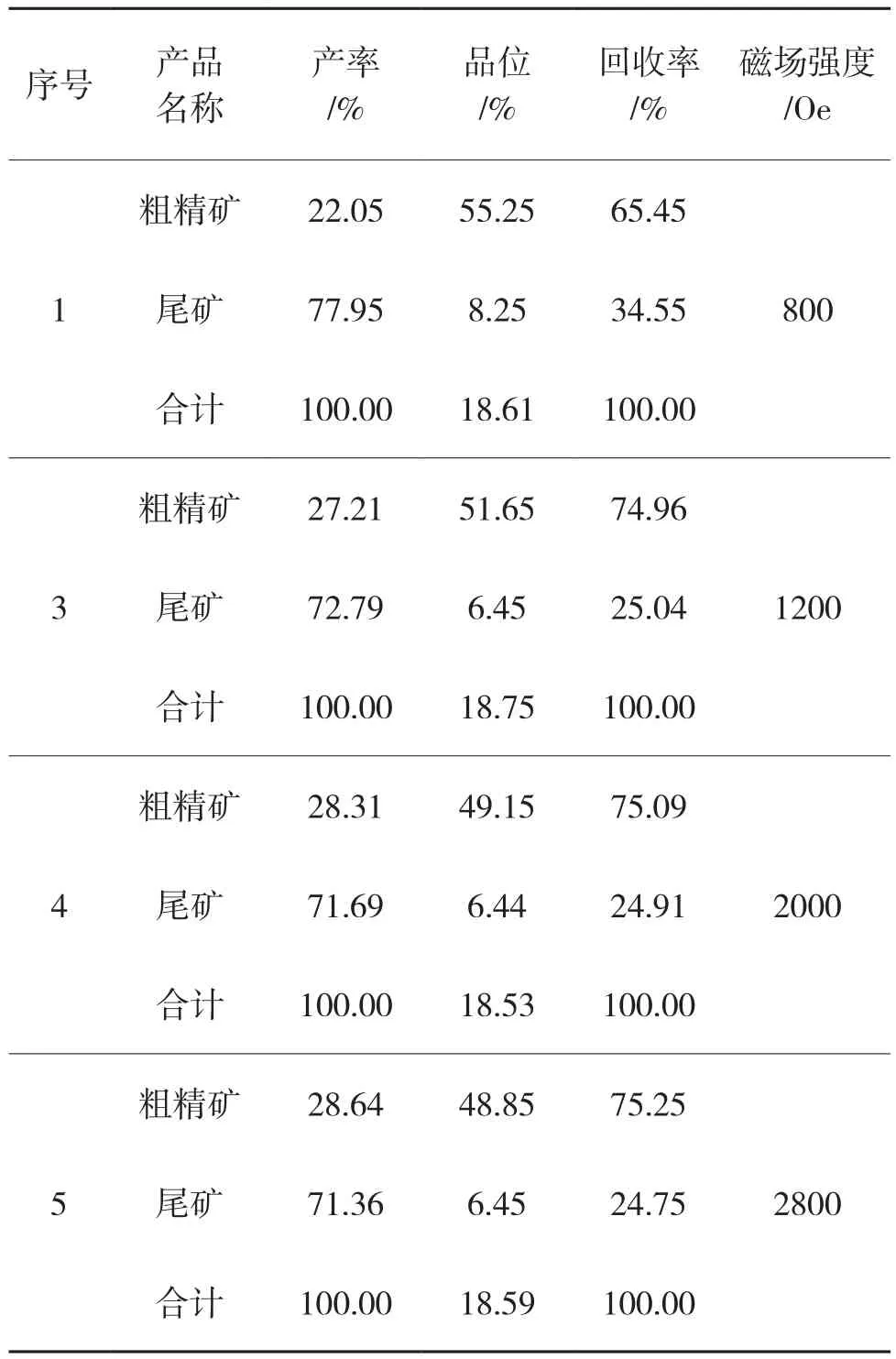

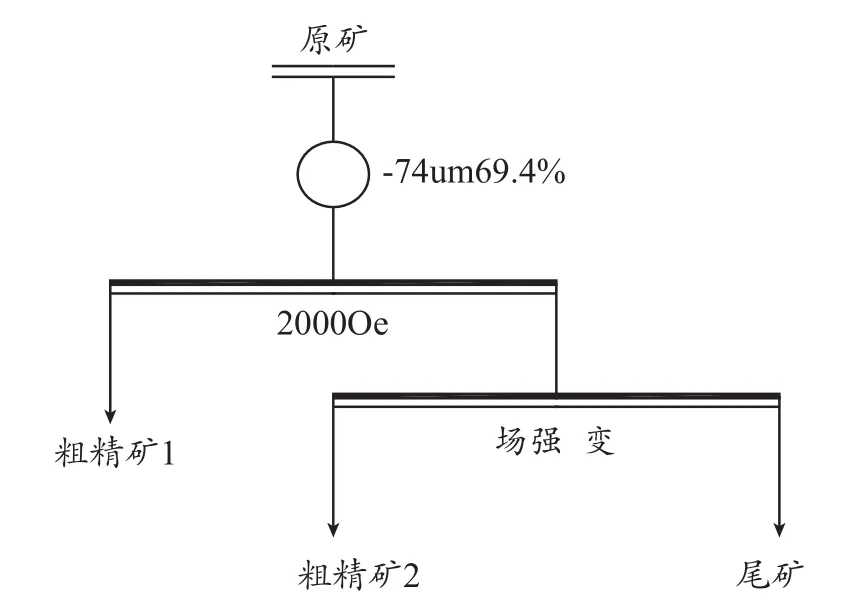

3.3 粗选磁场强度试验

为确定合适的粗选磁场强度,在磨矿细度-74um69.4%条件下,进行了粗选磁场强度条件试验,试验流程见图3,试验结果见表5。磁场强度800 Oe提高到2000 Oe时,铁回收率增加趋势较明显,进一步提高磁场强度,回收率略有提高,但增加幅度不大。值得说明,磁场强度800 Oe条件下,铁精矿品位55.25%,也不能获得合格铁精矿产品。因此确定粗选磁场强度2000 Oe较为适宜。

图3 粗选磁场强度试验流程

表5 粗选磁场强度试验结果

3.4 扫选磁场强度试验

为确定合适的扫选磁场强度,在磨矿细度-74um69.4%、粗选磁场强度2000 Oe条件下,进行了扫选磁场强度条件试验,试验流程见图2~4,试验结果见表2~4。磁场强度由3600 Oe提高到5200 Oe时,铁回收率略有提高,但增加的幅度不大。因此确定扫选磁场强度3600 Oe较为适宜。

图4 扫选磁场强度试验流程

表6 扫选磁场强度试验结果

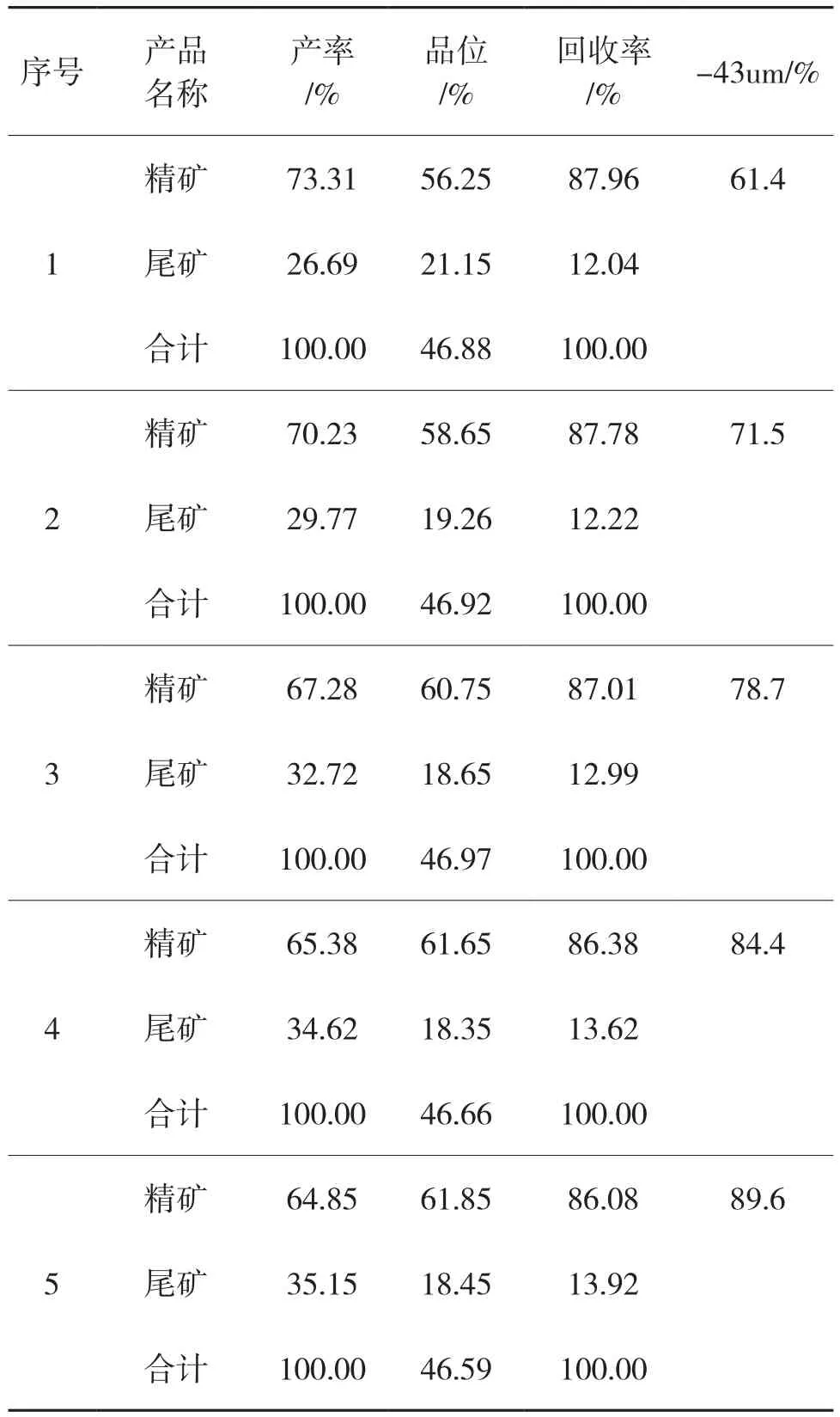

3.5 再磨细度试验

磨矿细度试验表明,磁场强度800 Oe条件下,铁精矿品位55.25%,也不能获得合格铁精矿产品。为进一步提高铁品位,有必要对粗精矿进行再磨再选[5],为确定适宜的粗精矿再磨细度,进行了再磨细度条件试验,试验流程见图5,试验结果见表7。再磨细度-43um61.4%提高到-43um84.4%时,铁品位增加趋势较明显,进一步提高再磨细度,铁品位略有提高,但增加幅度不大。因此确定粗精矿再磨细度-43um84.4%较为适宜。

图5 粗精矿再磨细度试验流程

表7 粗精矿再磨细度试验结果

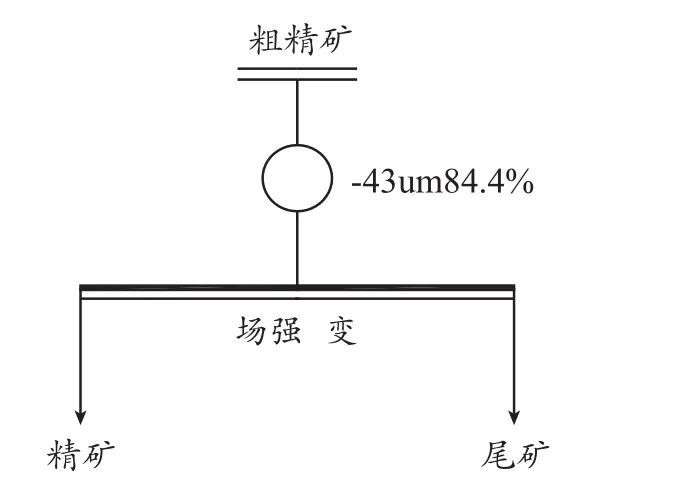

3.6 精选磁场强度试验

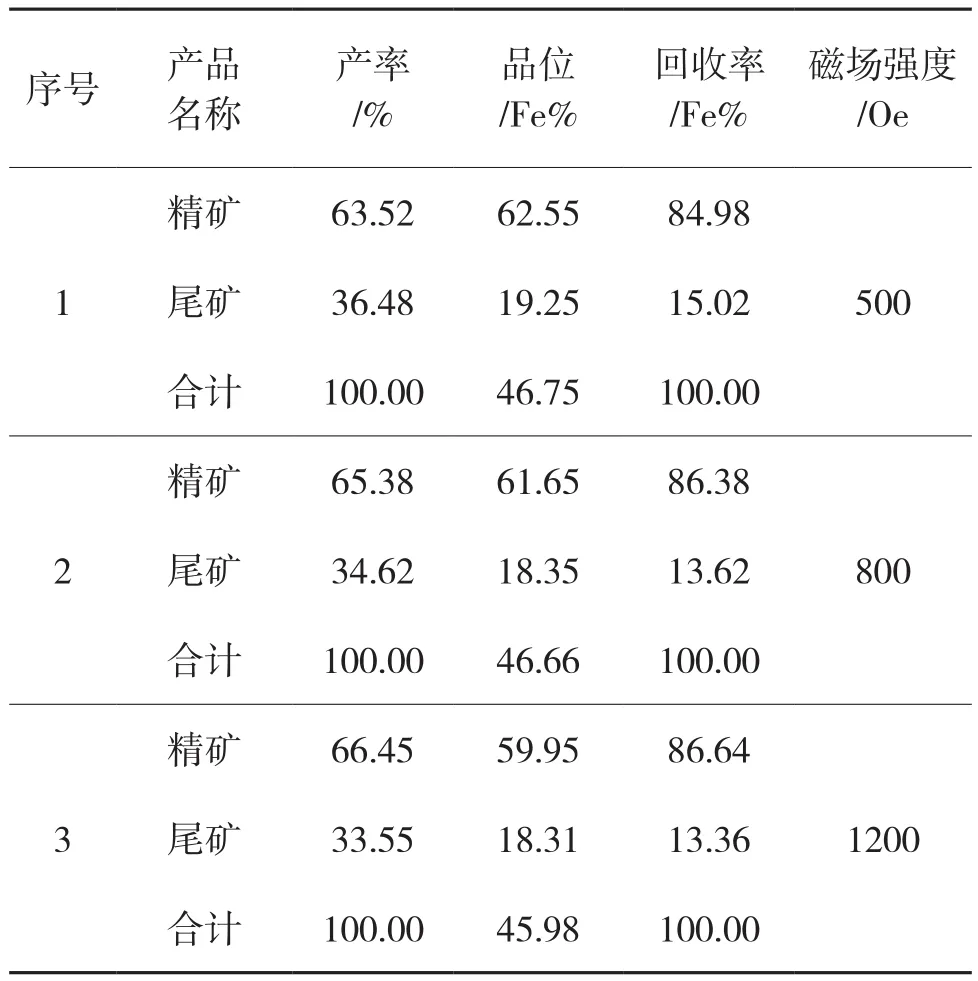

为确定粗精矿再磨再选适宜的精选磁场强度,进行了粗精矿精选磁场强度条件试验,试验流程见图6,试验结果见表8。磁场强度500 Oe提高到800 Oe时,铁回收率增加趋势较明显,磁场强度800 Oe继续提高到1200 Oe时,铁回收率略有提高,但增加幅度不大。因此确定粗精矿精选磁场强度800 Oe较为适宜。

图6 精选磁场强度试验流程

表8 精选磁场强度试验结果

3.7 闭路试验

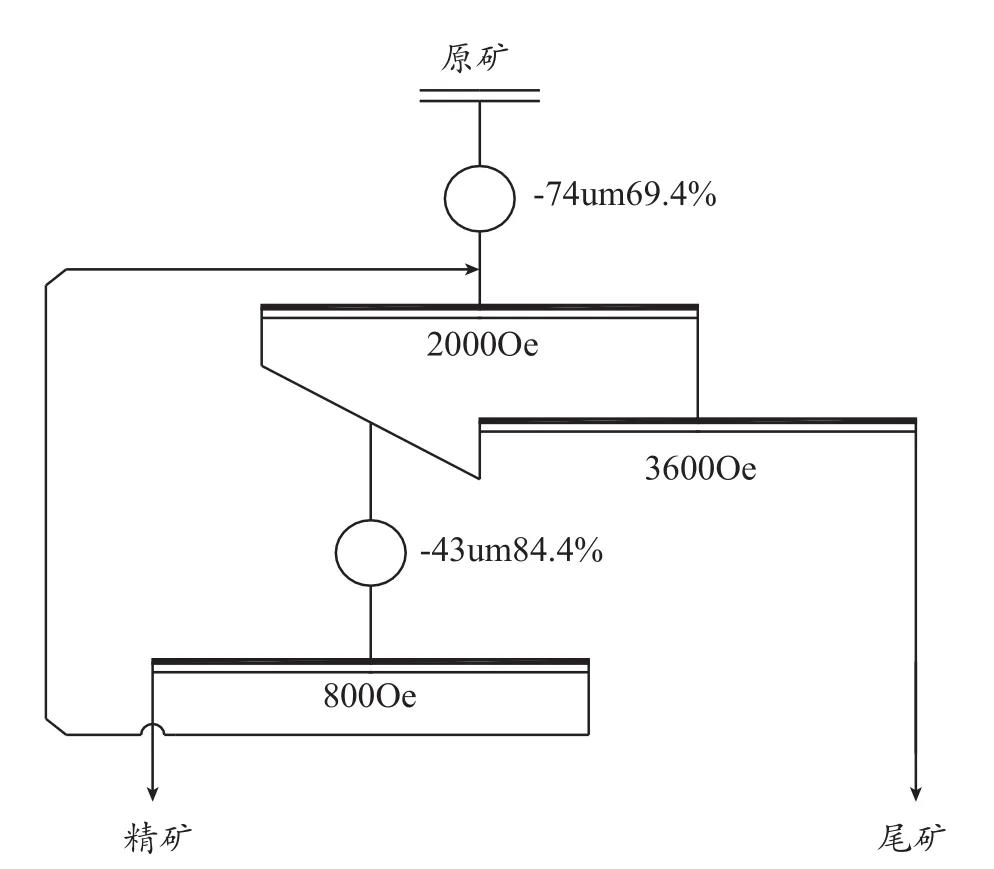

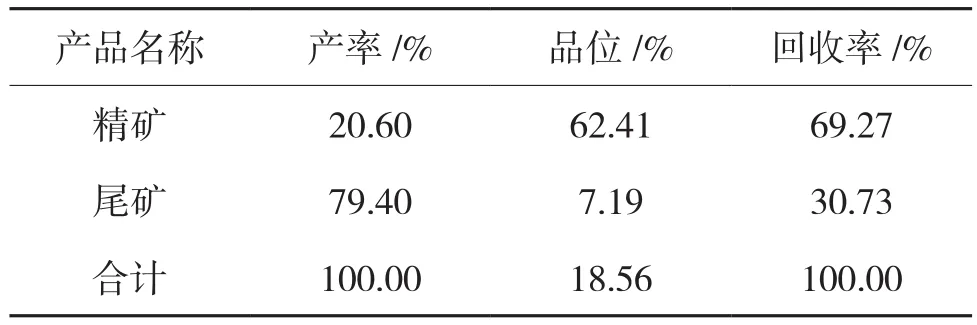

在上述条件试验基础上,进行了闭路试验,试验流程见图7,试验结果见表9。磨矿细度-74mm69.4%条件下,通过一粗(2000 Oe)一扫(3600 Oe)磁选抛尾,粗精矿再磨细度-43um84.4%条件下,通过一次精选(800 Oe),最终获得铁精矿产率20.60%,品位62.41%,回收率69.27%的选矿指标。

图7 闭路试验流程

表9 闭路试验结果

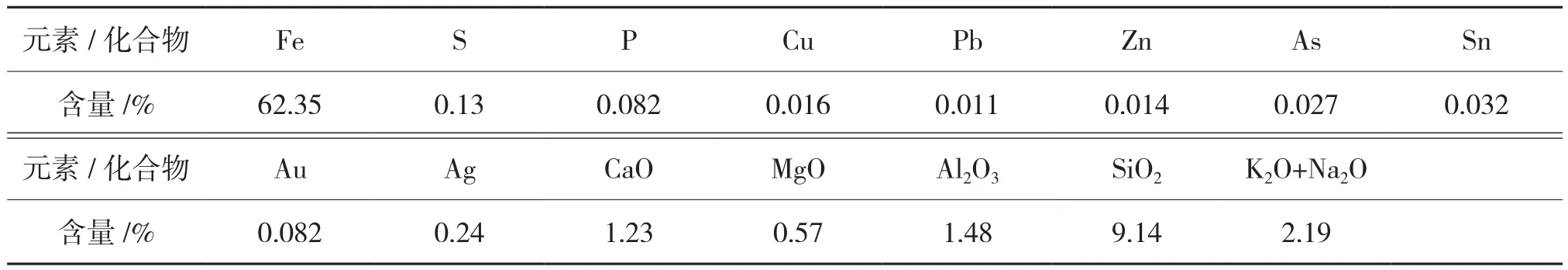

4 产品分析

为查明铁精矿中有害杂质S、P的含量,以及尾矿是否还有可回收利用价值,对铁精矿进行了有害杂质元素分析,以及尾矿铁物相分析,分析结果分别见表10、表11。铁精矿中的主要有害杂质硫、磷含量均未超标[6]。尾矿铁含量7.34%,其中磁性铁含量0.34%,表明原矿中绝大部分磁性铁已充分得到回收,尾矿铁中的铁主要以硅酸铁、赤铁矿铁、硫化铁等形式存在,通过弱磁选较难回收。

表10 精矿有害杂质元素分析结果

表11 尾矿铁物相分析结果

5 结论

(1)矿石中铁主要以磁铁矿形式存在,原矿铁品位18.56%,磁铁矿含量达64.45%,其次以赤铁矿、硅酸铁、菱铁矿、硫化铁等形式存在。理论上来说,该矿石中可回收铁矿物主要为磁铁矿、其次为部分赤铁矿、褐铁矿以及菱铁矿,而硫化铁以及硅酸铁在目前的技术经济条件下回收利用价值不大。

(2)探索了粗磨预先抛尾可行性,由于矿石中磁铁矿嵌布粒度不均匀分布,部分磁铁矿矿物单体解离不充分,采用粗磨预先抛尾,磁铁矿在尾矿中的损失量较大,因此该磁铁矿不宜采用粗磨预先抛尾。

(3)采用阶磨阶选工艺流程,在一段磨矿细度-74mm69.4%条件下,通过一粗(2000 Oe)一扫(3600 Oe)磁选抛尾,粗精矿在再磨细度-43um84.4%条件下,通过一次精选(800 Oe),最终在原矿铁品位18.56%条件下,能获得铁精矿产率20.60%,品位62.41%,回收率69.27%的选矿指标。

(4)铁精矿有害杂质铁精矿中的主要有害杂质S、P含量分别为0.13%、0.082%,均为超标。尾矿铁含量7.34%,其中磁性铁含量0.34%,表明原矿中绝大部分磁性铁已充分得到回收,尾矿铁中的铁主要以硅酸铁、赤铁矿铁、硫化铁等形式存在,通过弱磁选较难回收。