浓密机控制方案设计与应用

才 超

(中国恩菲工程技术有限公司,北京 100038)

1 引言

浓密机是冶金行业常用的大型工艺设备之一。其作用是将矿浆固液分离,从而达到取得其溢流上清液或底流浓缩矿浆的目的。浓密机可以分为普通自然沉淀浓密机和高效浓密机[1]。高效浓密机由于其占地面积小、能耗低、效率高等诸多优点被广泛应用于冶金行业。浓密机底流排矿自动控制和絮凝剂添加自动控制起到重要作用。本文结合实际项目,介绍以上两种控制的新方式。

2 浓密机底流排矿自动控制[2-4]

浓密机底流控制是通过控制底流变频渣浆泵转速,改变底流排矿速度。转速高时,排矿量大,矿浆沉降时间短,浓度逐渐降低;转速低时,排矿量小,矿浆沉降时间长,浓度逐渐升高。

本项目底流控制的核心是根据进料干矿量与排料干矿量基本相同,推导出底流排矿流量,通过排矿流量的设定值与测量值进行PID控制运算,从而控制浓密机底流排矿变频渣浆泵转速。实现浓密机底流排矿自动控制。

矿浆浓度可由矿浆中固体密度、液体密度及矿浆密度推导得出:

式中:c为矿浆浓度;ρ固为矿浆中固体密度,根据实际工况设定;ρ液为矿浆中液体密度,根据实际工况设定;ρ矿为矿浆整体密度,由管道安装密度计测得。

进料干矿量由进料管道矿浆流量计、密度计测量值结合式(1)计算得出。

式中:A进料干矿为进料干矿量;f进料为进料流量,由进料管道矿浆流量计测得;ρ进料为进料密度,由进料管道矿浆密度计测得;c进料为进料浓度,由式(1)得出。

排料干矿量由排料管道矿浆流量计、密度计测量值结合式(1)计算得出。

式中:A排料干矿为排料干矿量;f排料给定为排料流量给定值;ρ排料为排料密度,由排料管道矿浆密度计测得;c排料为排料浓度,由式(1)得出。

根据进料干矿量与排料干矿量近似守恒原理结合(2)式和(3)式得出:

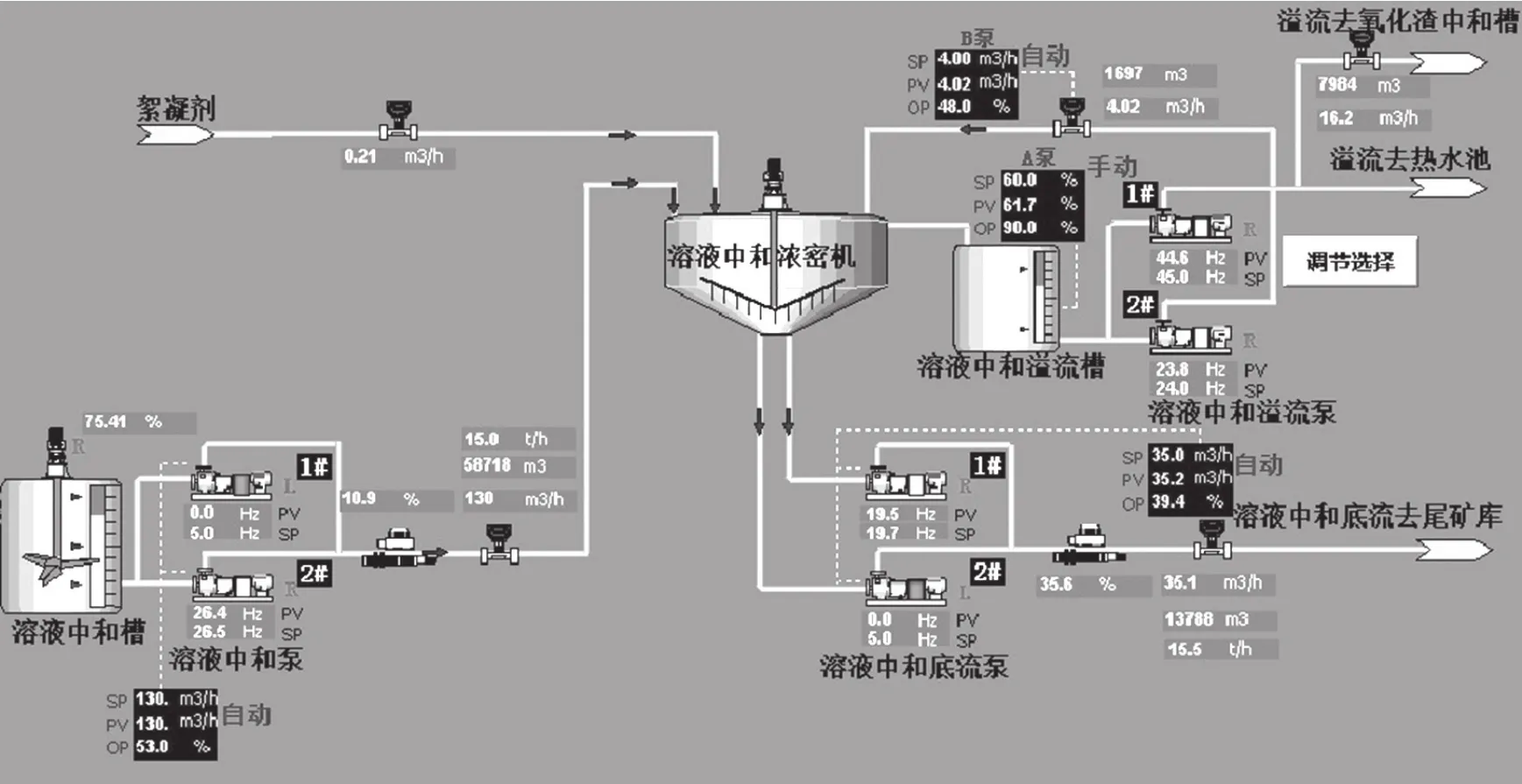

通过排料流量的给定值与排料管道流量测量值进行PID控制运算,从而实现排料变频渣浆泵转速的自动控制。浓密机底流自动控制系统画面如图1所示。

图1 浓密机底流自动控制系统画面

3 絮凝剂添加自动控制系统

为了改善高效浓密机矿浆沉降效果,实际应用中采用添加絮凝剂促进矿浆沉降。给矿与絮凝剂混合之后,通过中心竖筒进入到浓密机,由进料竖筒出口端的导流板强迫矿浆沿水平方向向四周扩散,避免冲击沉泥层,已絮凝的大颗粒向下沉降,液体则穿过沉泥层上升,沉泥层具有过滤作用,使细粒无法随液体上升,从而达到固液分离目的。

絮凝剂添加过少会影响浓密效率,添加过多会导致絮凝物料松散,降低压缩期固体颗粒层的可压缩性。絮凝剂添加不合理将会导致浓密机跑浑[5-6],如图2所示为某黄金冶炼厂浓密机跑混图片,此次浓密机跑浑直接导致后序生产流程不稳定,直接影响生产指标。经查找原因,是由于夜班值班人员没有按照实际用量添加絮凝剂导致,因此正确的控制絮凝剂的添加量,对于浓密生产过程至关重要。

图2 某黄金冶炼厂浓密机跑浑

本项目设计了絮凝剂添加自动控制,其中,絮凝剂密度为已知量,絮凝剂浓度是在絮凝剂制备中设定好的根据实际絮凝剂对矿浆的沉降效率确定絮凝剂添加比例,通常,在不更换絮凝剂原料及稳定生产的工况,比例不变。

所以根据进料干矿量、絮凝剂密度、絮凝剂浓度以及絮凝剂添加比例反算出需加入絮凝剂的流量的给定值。

式中:A进料干矿为进料干矿量,由式(2)得出;ρ絮凝剂为絮凝剂密度,根据工况设定;c絮凝剂为絮凝剂浓度,根据工况设定;α絮凝剂为絮凝剂添加比例,手动设定。

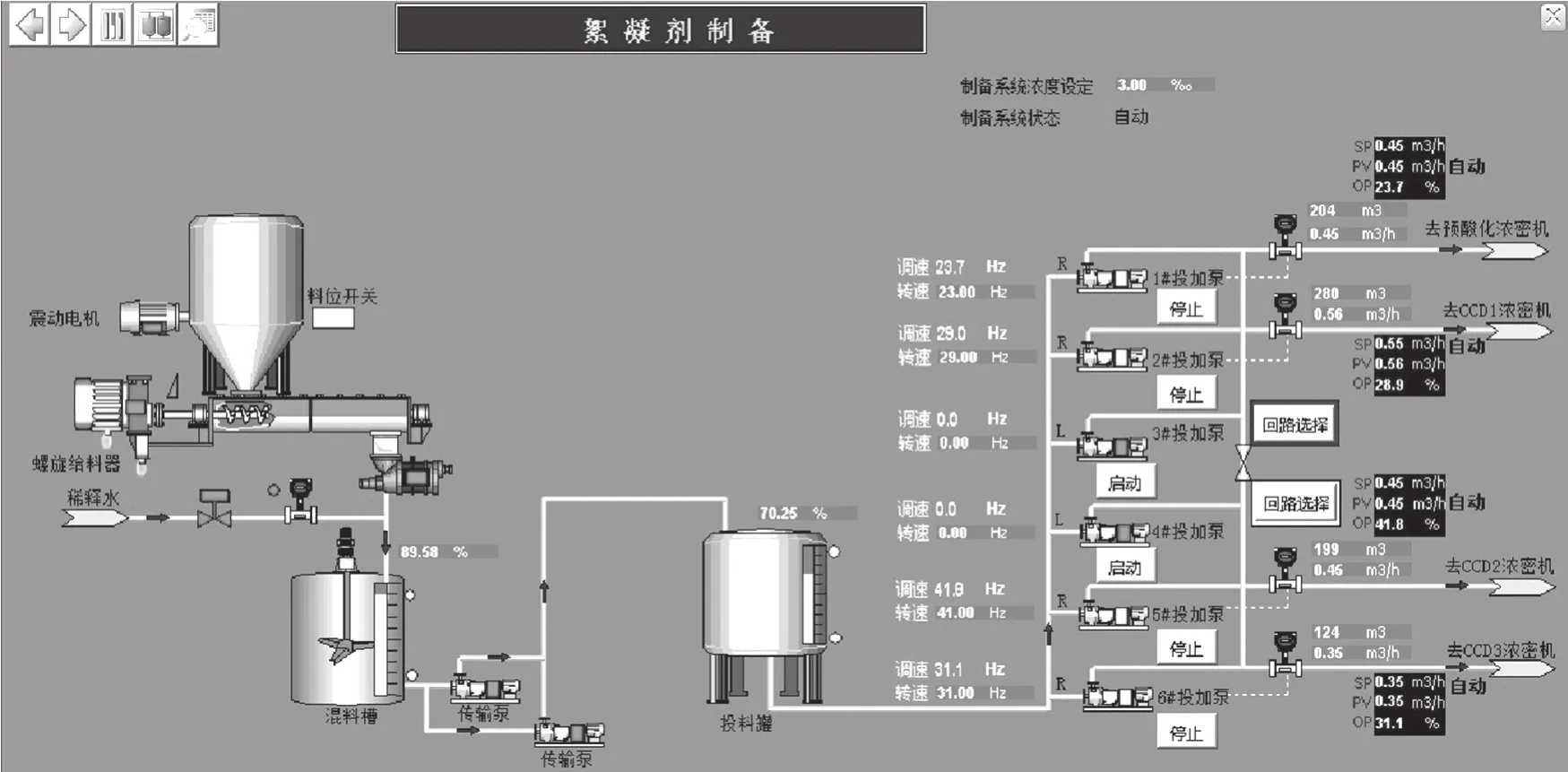

由式(5)得出絮凝剂添加流量给定值,与絮凝剂添加变频泵出口流量测量值进行PID运算,控制絮凝剂添加变频泵转速,以实现絮凝剂添加自动控制。如图3所示。

浓密机物料系统减少了现场工作人员的工作强度,提高了工作效率。

图3 絮凝剂添加自动控制系统

4 结语

浓密机作为冶金行业重要生产设备,在生产过程中有着重要作用。本文结合实际项目设计完成浓密机底流自动控制及浓密机絮凝剂添加自动控制,在设计生产运行中控制效果良好、运行稳定。对于减少劳动强度、提高生产效率、稳定生产过程取得显著成效。