煤制甲醇工艺中甲醇合成塔的设计研究

韩学琴

(同煤广发化学工业有限公司,山西 大同 037000)

引 言

甲醇合成反应器,即为甲醇合成塔。它是甲醇制作装置的核心设备之一,也是甲醇合成中的关键环节。甲醇合成塔为立式绝热体,内部储存甲醇催化剂。本文针对25wt/年的焦炉气体制造甲醇项目进行压力、温度、体积等方面的探讨,确定甲醇合成塔的具体设计。

1 甲醇工业的发展现状

甲醇在我国有机合成工业中,处于第四位。其被广泛运用在农药、医学等工业中。因此,甲醇化工已经成为一个非常重要的领域[1]。英国化学家在1660年,发现了甲醇。而德国BASF公司,在1920年时,通过高压条件进行了对甲醇的提取。直到1966年,英国ICI公司开发了低压甲醇合成法。我国于1954年,开展甲醇工业。直到19世纪50年代,我国在吉林等地建立了生产甲醇的装置。19世纪60年代,我国更新了甲醇生产方法。19世纪90年代,我国甲醇生产装饰顺利投产。20世纪初期,我国焦炉制造甲醇装置得到了更新。随着甲醇市场的不断扩大,甲醇制造工业和工业也在不断发展,其中甲醇合成塔作为甲醇合成环节中重要的因素,一直被人们所关注着。

2 甲醇合成工艺

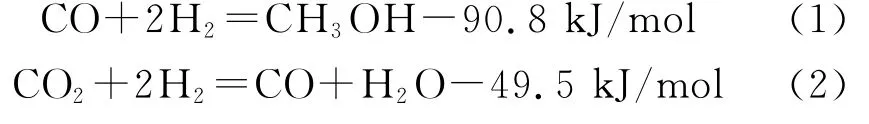

煤炭合成工艺中,可以按照压力将其划分为三个种类,高压、中压和低压。高压合成法是借助催化剂锌铬,对甲醇进行合成。这种合成方法不仅成本高,且其产出质量不能达到预期的效果。因此在当前的煤制甲醇工艺中,已经不再使用。而低压合成法是通过铜锌基催化剂对煤制甲醇进行合成,因其具备程序简单,能量消耗少的特点,成为当前主要的甲醇合成方法。因此,在煤制甲醇工艺中,选用立式催化反应器。并在管内填充铜锌基催化剂,从而促进煤制甲醇在5MPa,230℃的环境下,合成一氧化碳、二氧化碳和氢气[2]。根据相关要求,甲醇合成塔需要选用固定催化反应器进行合成催化。将合成气管内填充NC305铜锌基作催化剂。当合成的气体从塔顶部进入床层后,在5MPa,230℃的环境下,将一氧化碳、二氧化碳和氢气进行合成。从而获取甲醇和水,以及其他杂质。在反应发生的过程中,需要运用流动水将热能运输走。从合成塔出来之后的气体与温度较低的气体进行交换,从而得到冷却,使得甲醇液化。再通过分离器,将粗甲醇分离出来。通过这种反应,可以获得甲醇。在整个合成过程中,属于剧烈的化学反应。在这个合成工艺中,其在低压和铜锌基催化剂作用下发生的化学反应见式(1)~式(2):

3 甲醇合成塔工艺

甲醇合成塔是甲醇生产的核心设备,应严格控制其结构和材料。传统的甲醇合成塔反应管是通过固定的方式放置在上下管板上,再将上下管板焊接在合成塔壳体上。这种方式会使反应管与管板连接口产生温差,引起反应管破裂,从而造成泄露,产生安全事故。因此,在甲醇合成塔设计中,应该注重对其相关数据的把握,从而增加其性能,保证甲醇合成塔的安全性。

3.1 计算合成塔物性系数

甲醇在合成的过程中,处于吸热的状态。所以要使甲醇发生反应,就可以将温度设定在260℃。则在此温度下的物性参数[3]如下。

水的汽化热为27 341J/mol,热导率为0.732 W/(m·k),比热容为4.931kJ/(kg·k)。合成气的密度为6.538kg/m3,比热容为4.638kJ/(kg·k),热导率为0.297 3W/(m·k)。

3.2 计算气体积

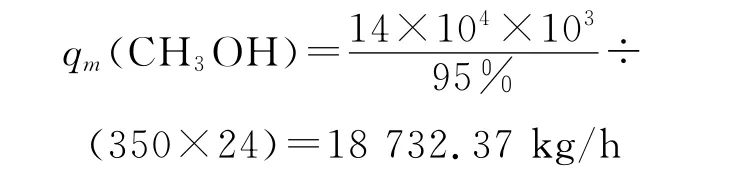

在本次设计中,采用两套设备进行生产。其中,两套设备生产任务共为25wt。设定生产时间为350d,按照甲醇95%的回收率,计算气体积流量qm:

由此可以得出q=570kmol/h。根据气体状态方程,可以计算出在5MPa,230℃的摩尔流量为Vm=0.73L/mol,其 混 合 气 体 流 量 为qv=8 354.7m3/h。

3.3 计算气热量

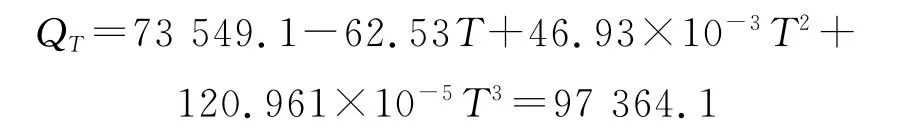

甲醇合成中,反应热量与温度的关系。

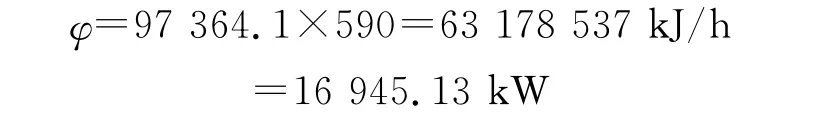

则合成中,产生的热量为:

因此,炉内水需要降低16 945.13kW的热量。

3.4 计算沸腾水

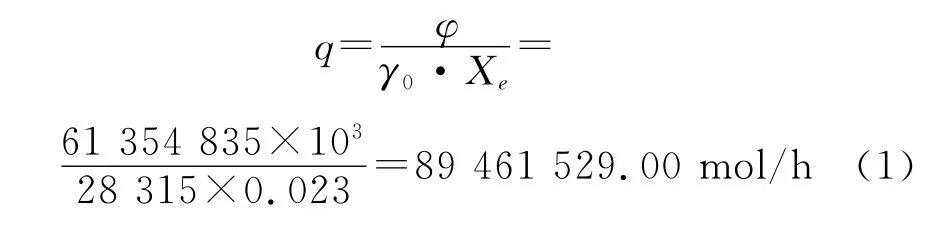

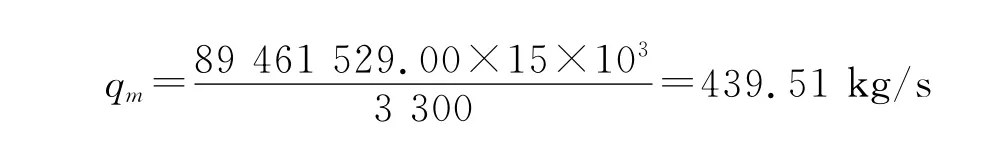

根据该设计,可以算出出口气化率为Xe=0.021,则循环水流量qm见式(1):

3.5 估算换热面积

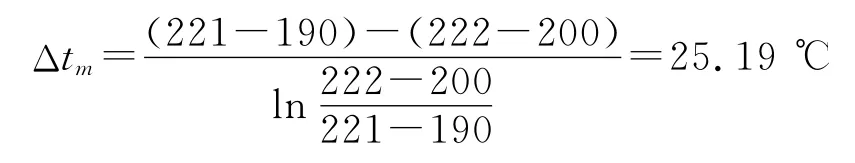

确定温差为:

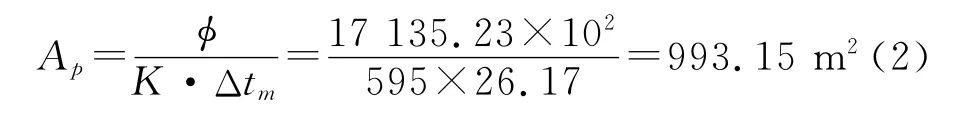

设定传热系数为K=593W/m2·k,则传热面积AP见式(2):

3.6 确定管参数

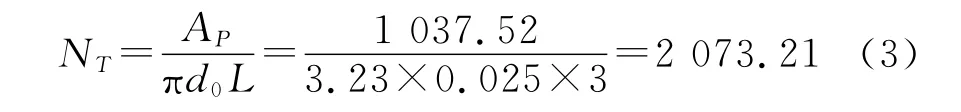

在本次设计中,选用无缝钢管,其规格为35×3mm。将其管长设定为3 800mm,并选用单管程。则传热管数目确定为见式(3):

3.7 确定壳体

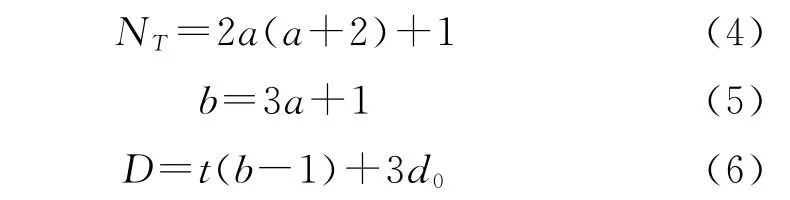

根据合成塔内部结果,则可以计算出壳内直径见式(4)~式(6):

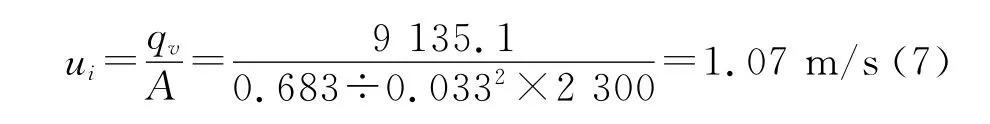

则可以得出a=25,b=51,钢管采用双相不透刚换热管,t=45mm,D=2 731mm,则D应该取2 500mm,则气体流速为见式(7):

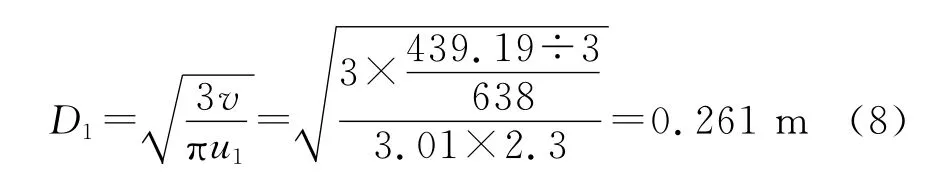

3.8 确定内流板和接管

在煤制甲醇的壳内设计中,为了保证其传热效率,需要将内折流板设计成弓形,并将其高度数值确定在壳体直径的四分之一左右,则可以确定高度h为:h=700mm;折流板间距为800mm,数量为4个。按照合成塔壳子流体设计,可以确定接管规格,并设定水流速为2.3m/s,则接管直径为式(8):

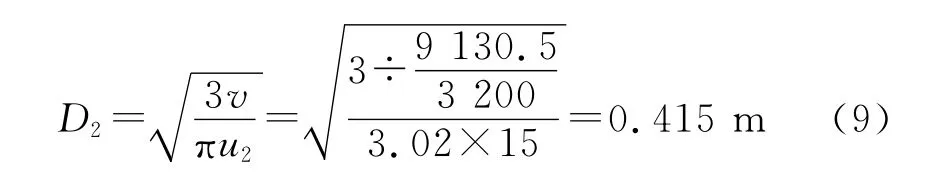

根据上述公式,可以确定管接口流速为15m/s,则管接口直径D2见式(9):

则根据上述结果,确定规格为450mm×20mm。

4 塔体工艺设计计算

通过塔体的设计,可以有效避免泄露现象的产生,从而减少安全危险系数。因此,甲醇反应塔的设计离不开对其塔体的设计计算。

4.1 计算传热参数

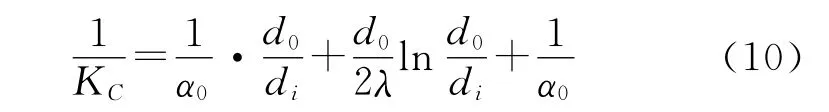

根据广外传热公式,可以得知管外传热系数为421.3W/(m2·K),而管内传热系数为157.5W/(m2·K),则可以算出总传热系数见式(10):

可以得出KC=691.7W/(m2·℃)。

4.2 计算传热面积

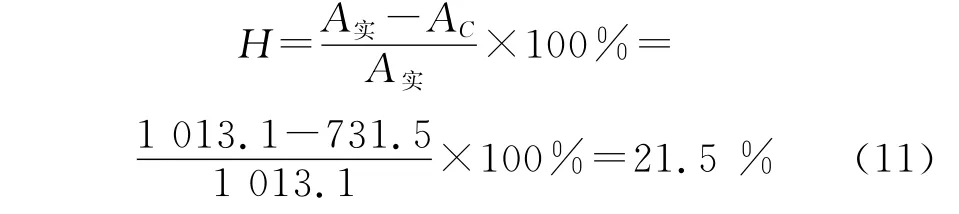

在传热面积计算中,Ac=731.5m2,则实际传热为A实1 013.1m2,可以求得适宜面积H为式(11):

4.3 计算催化剂

在本次合成塔设计的11 000h-1为空气速,则气量为273 153.41m3/h,所以催化剂剂量应该为:

5 结语

本文对25wt/年的甲醇合成塔进行工艺分析,从而为其他合成塔设备的设计提供了理论支持,这不仅能够推动煤制甲醇工艺的进步,还能够保证甲醇合成塔的实用性。在本文的甲醇合成塔设备工艺计算中,辅助运用anspen进行计算,其不仅能够精确数值,还能够保证计算准确性。

参考文献:

[1] 姜浩.煤制甲醇工艺甲醇合成塔的工艺设计探讨[J].石油和化工设备,2014,41(2):24-26.

[2] 王建辉,王林.年产50万吨煤制甲醇装置工艺优化与技术改进[J].大氮肥,2016,39(6):386-388.

[3] 朱建力.煤制甲醇合成工艺设备的选型分析[J].山西化工,2016,36(6):93-94.