工件表面超声振动抛光方法发展概况

万宏强, 韩佩瑛, 葛 帅, 李凡聪, 刘智豪

(西安工业大学 机电工程学院, 西安 710021)

超声加工方法是1927年,由WOOD R W和LOOMIS A L[1]最早提出的,他们利用超声波产生的强烈振动对玻璃板进行雕刻和钻孔。1951年,科恩发明制造了第一台超声加工设备,带动了超声加工技术的快速发展。20世纪50年代末60年代初,前苏联将超声加工应用在车削、抛光和复合加工等生产领域,取得了较好的经济效益。1964年,英国科学家通过电镀或烧结金刚石工具对深孔进行超声旋转加工,提高了零件的加工精度和加工效率。20世纪90年代初,英国申请了超声电火花复合钻孔加工专利[2],首次提出了复合超声加工的方法。1998年,日本研制了硬脆性材料加工的超声低频组合钻孔设备[3]。近年来,我国在超声加工研究和生产设备的制造方面取得了一定的成果[4-5],超声加工技术在国民经济的应用范围不断拓展。

随着航空航天、大规模集成电路、光学仪器等研究领域的发展,对所需关键工件表面的质量要求越来越高。例如,为适应IC电路超大规模化发展的趋势,其所用基片的特征尺寸已要求达45 nm以下[6]。传统的机械抛光方法是靠切削、材料表面塑性变形去除等,去掉被抛光表面的凸起部分而得到平滑表面的抛光方法,以手工操作为主,不仅存在加工周期长、效率低、加工质量差等问题[7],而且不能抛光处理孔及异形曲面等复杂表面工件。现在的抛光方法如化学抛光、离子束抛光、磨料水射流抛光、磁流变抛光、超声抛光[8-12]等虽然能够加工异形曲面,但加工方法比较单一,加工成本高,因此就提出了复合超声振动抛光方法。超声振动抛光相对于现有的单一抛光方式有很大的优势,尤其对于硬脆材料的抛光,能够有效地改善工件表面质量,提高加工精度。为此,我们对现今的超声振动抛光方法进行综述,为超声振动抛光的应用和研究提供参考。

1 超声振动抛光方法分类及原理

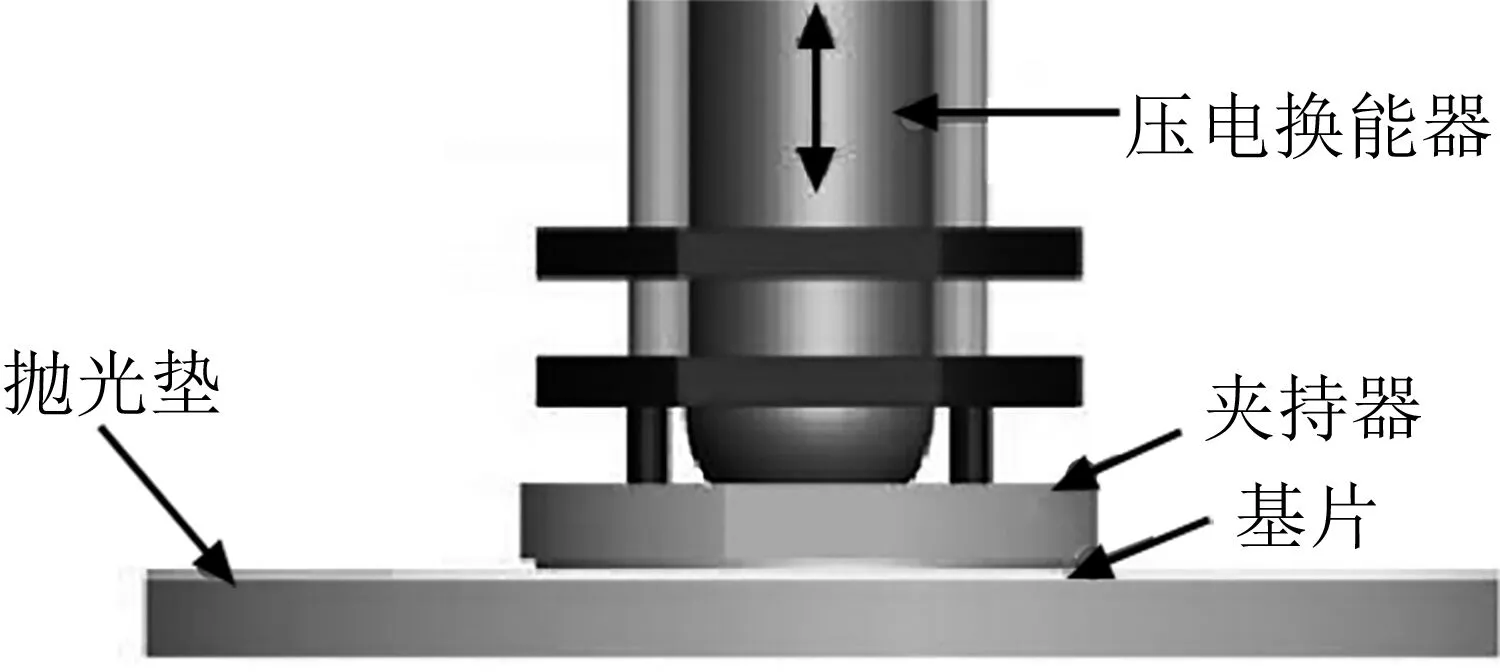

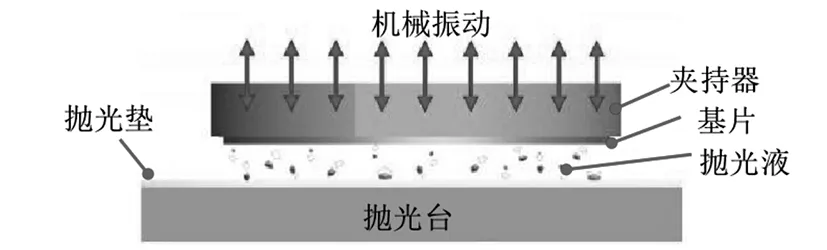

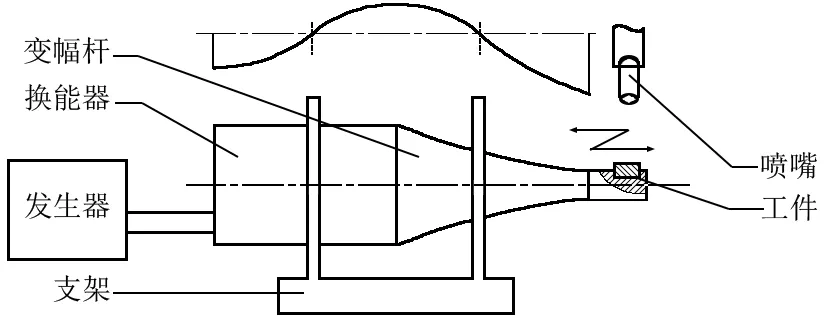

超声振动抛光方法按照振动方向与抛光表面的角度不同,可分为平行式振动抛光和垂直式振动抛光2种[13]。平行式超声振动抛光方法如图1所示,其超声振动方向与工件表面平行,迫使磨粒在超声振动下以很大的速度和加速度不断撞击加工表面,对加工表面的微凸部分进行微切削加工,从而达到抛光的目的。这种加工方法控制简单、抛光效率高,且容易实现精密、超精密抛光,适合加工平面工件,不适用于孔及复杂曲面的抛光。垂直式超声振动抛光方法如图2所示,其抛光的本质是大量磨粒在超声作用下,以脉冲方式冲击、滑擦被加工表面进行抛光。由于工具头与工件之间具有一定的距离,所以这种加工方式不受模具表面形状的限制,可以加工形状复杂的模具内腔等。

图1 平行式超声振动抛光方法

图2 垂直式超声振动抛光方法

2 超声振动抛光技术研究现状

目前的超声加工技术主要包括传统的超声振动抛光技术和复合超声振动抛光技术[13]。

2.1 传统的超声振动抛光技术

超声振动抛光技术是目前众多抛光技术中的一种。其原理是利用超声波发生器产生超声振动,通过换能器将振动传递给变幅杆,变幅杆再将振幅放大后通过工具头传递给磨料悬浮液,以此使磨料悬浮液中的磨粒对工件表面产生冲击、抛磨等作用来去除材料,从而实现工件表面抛光的目的[14]。

GUO等[15]提出用超声振动抛光工具来制造模具。为满足不同的工业应用需求,采用传递矩阵法对传感器进行设计;通过实验对比发现:这种超声加工方法可以加工不同形状的模具,且比传统手工抛光质量高,但他们没有对除超声振动以外的系统进行研究。

CURODEAU等[16]采用黏弹性热塑复合材料作为抛光工具的工具头,对试件进行抛光实验;实验结果表明:通过该抛光工具加工后的工件表面粗糙度由初始的0.48 μm降到0.15 μm。

HOCHENG等[17]制造了一种以PC机为基础的超声振动抛光系统,对模具钢进行抛光实验,研究了磨粒粒度、工具振幅等对抛光表面质量的影响。实验表明,该抛光方法加工出的模具钢表面粗糙度由初始的3.9~4.4 μm降低到1.5 μm以下。

ICHIDA等[18]提出了非接触式超声磨料抛光加工方法,并对抛光过程中的材料去除机理进行了实验分析。实验分为3种模式,即模式A是基于液体空化破坏压力引起的侵蚀的材料去除;模式B是基于工件表面上的空化破裂引起的冲击力加速磨粒与工件的碰撞引起的材料的去除;模式C是由超声波能量激发的磨粒引起的小尺寸材料去除。通过对A、B、C3种模式的材料去除效果的实验研究发现,在模式C下的超声振动抛光后的工件表面粗糙度可达到纳米级。

舒晨等[19-20]提出的非接触式超声磨粒研抛装置,是磨料在超声振动驱动下来实现零件抛光的过程。通过变幅器改变振幅或频率可提高加工速度,能加工各种复杂曲面,加工后的工件表面质量良好;但该设备没有建立完整的磨料悬浮液循环系统,对磨粒没有充分利用,同时该设备没有解决加工过程温度升高的问题。

2.2 复合超声振动抛光技术

众多研究者研究发现:单一的零件超声加工方式比复合超声振动抛光加工方式加工的工件表面质量差,加工效率低,因此复合超声振动抛光实际应用更加广泛。复合超声振动抛光是指利用超声振动工具,在有磨料的液体介质中或干磨料中产生磨料的冲击、抛磨、液压冲击及由此产生的气蚀效应,来抛光工件表面的加工方法。现今主要的复合超声振动抛光方式有超声波电化学抛光、电火花超声振动抛光、超声波磨料水射流抛光等[15,21-22]。

(1)超声波-化学抛光

该方法是化学机械抛光与超声加工2种加工方式的复合加工方法。

KLOPFSTEIN等[23]提出了一种圆柱形微型超声加工方法,该方法是化学抛光与超声加工2种加工方式的复合抛光方法。以单晶硅为试件,利用这种复合加工方式加工出来的工件表面粗糙度值可降低至5~15 nm。

TSO等[24]提出了一种化学超声振动抛光方法,在压电电子振幅范围为6~14 μm的前提下,设置其他工艺参数,并对方形硅片进行抛光。实验结果表明:采用化学超声复合抛光方法后的材料去除率提高了24.3%,表面粗糙度值Ra由原本的0.050 8 μm降低至0.031 6 μm。

TSAI等[25]进行了超声辅助化学机械抛光铜基片实验,其实验装置如图3所示,利用了超声辅助金刚石盘修整技术。实验结果表明:超声振动有利于去除工件表面的钝化膜,将抛光效率提高50%~90%,同时可降低工件的表面粗糙度。

(a) 工作部分放大图

(b) 基片-抛光液-抛光盘接触放大图

XU等[26]提出的超声弯曲振动辅助化学机械抛光法中,超声弯曲振动是由垂直方向与水平方向合成的,被抛工件被固定在工具头上,其材料去除为超声振动与传统化学机械抛光共同作用的结果。实验结果表明:采用该方法抛光得到的工件平面度、表面粗糙度以及材料去除率,相比于传统的化学机械抛光都有很大的改善。

杨卫平[27]提出了超声椭圆振动-化学机械复合抛光技术,并对单晶硅进行了抛光实验。实验结果表明:使用超声辅助抛光后的工件表面,比传统的化学机械抛光后的工件表面质量高。利用该技术抛光后的工件表面粗糙度值Ra由0.059 μm降低为0.043 μm。

(2)超声波-电化学抛光

该方法是指在传统的抛光系统上,向抛光工具或工件施加超声振动并通电的抛光方法。目前,对金属材料的抛光多采用这种抛光方法。在金属材料去除过程中,以工件阳极溶解为主,超声波振动为辅,其中伴随着微量火花放电作用。

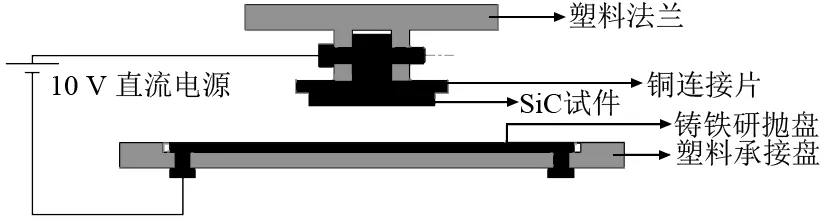

孙丙镇[28]提出的超声辅助电化学抛光技术是将超声波辅助抛光与电化学抛光技术融合在一起的复合抛光技术,其抛光设备如图4所示。在抛光过程中,对工件施加超声振动,并将待加工表面设置成阳极,通过电极反应实现零件的抛光目的。该抛光方式得到的工件表面,可以达到很高的光滑程度和较高的表面质量。通过实验可以得出在10 N的压力下,SiC试件的最高抛光去除率为1.21 mg/h。

(a) 实验设备实物图

(b) 电化学抛光模块原理图

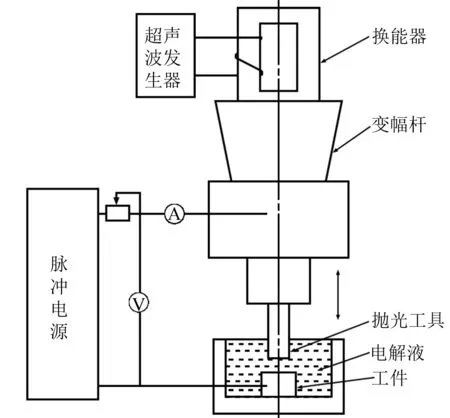

张文玉[29]提出了一种超声波-电化学抛光方法,其原理图如图5所示。利用该方法对不同材料进行加工,观察分析工件加工后的加工效果,通过对比实验后总结出几种金属材料的最佳工艺参数及加工效果。

BHATTACHARYYA等[30]研究了电化学加工中超声振动对电化学加工的影响,认为振动改善了加工间隙内的物理状态,提高了加工精度以及加工速度。

(3)超声辅助机械振动抛光

该方法是指超声振动抛光方法与机械振动抛光方法结合在一起的复合抛光方法。

SUZUKI等[31]提出了1种二阶纵向振动与四阶弯曲振动复合的超声振动抛光方法,如图6所示。在抛光头半径700 μm、抛光试件角速度20~200 r/min、磨料平均粒度尺寸0.5 μm、纵振及弯振振幅分别为40 μm、30 μm的前提下,对微型陶瓷模具进行抛光实验,抛光后的陶瓷模具表面粗糙度值为8 nm。

图5 超声波-电化学抛光加工示意图

图6 超声辅助机械振动抛光

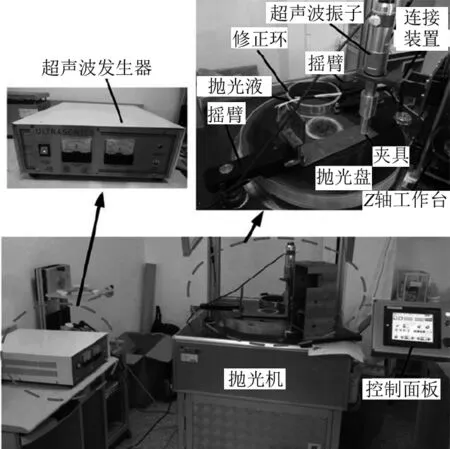

韩磊[32]提出的超声波振动辅助研磨抛光实验装置如图7所示。该设备主要是在机床的转动下带动待加工零件与修正环的自转,实现磨料的均匀进给和零件的抛光。该设备利用超声波振动装置实现超声波振动辅助加工,在抛光零件的同时,也能够有效地提高工件表面强度,但对于复杂型面的加工还有局限性。

图7 超声波振动辅助研磨抛光实验装置

KOBAYASHI等[33]提出了硅片边缘的超声辅助抛光,该抛光装置中的抛光盘基座被施加以椭圆形二维振动,用来提高硅片与抛光盘的相对速度。实验结果表明:利用该方法降低工件表面粗糙度31.7%。

YANG等[34]采用椭圆超声振动辅助抛光对硅片边缘进行了抛光处理。实验结果表明:椭圆振动可以改善抛光液的利用效率,利用该实验方法,可以将抛光效率提高58%,表面粗糙度降低24%。

(4)超声流体喷射抛光

该方法是超声振动抛光与流体喷射抛光的复合抛光方法。

何勍等[35-36]提出超声流体喷射抛光:将零件固定在旋转圆盘上并随其转动;同时,超声振动驱动抛光液体向上喷射冲刷待加工工件表面,实现零件抛光的目的。但该设备加工周期长,生产效率低。

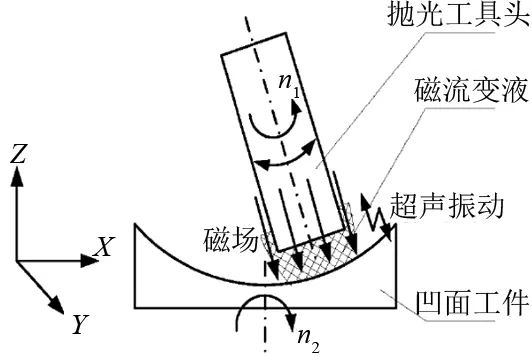

吕哲[37]提出了超声振动辅助磨料水射流抛光冲蚀机理和工艺技术研究方法,其超声流体喷射抛光原理如图8所示。实验结果表明:工件采用超声振动磨料水射流抛光方法时,比磨料水射流抛光方法的冲蚀率高,且在单颗磨粒冲击角度相同的情况下,超声振动辅助磨料粒子冲蚀划痕深度较大。

图8 超声流体喷射抛光原理图

(5)超声波磁性磨料抛光

该方法是在磁力研磨工具头与工件表面的间隙中加入磁性研磨粒子,在磁场的作用下,磁性研磨粒子沿着磁力线分布,形成柔性磁力刷并压附在工件表面,超声波经换能器传到变幅杆,并将振幅传递至磁力研磨工具头端部而产生机械振动,从而实现超声辅助磁性磨料抛光的目的。

MULIK等[38]提出了超声波辅助磁性磨料抛光的方法,在超声振动下工件在水平方向振动,来配合工件上方的磁性磨料刷的旋转抛光运动。实验结果表明:与普通磁性磨料抛光相比,该方法中磨粒对工件表面的正压力较低,切削力较高[39];表面粗糙度较小;表面形貌也有所改善,从一致的明显连续划痕转变为随机性的断续划痕[40]。

YIN等[41-42]提出了超声振动辅助磁性磨料对镁合金进行抛光的方法,该方法是利用垂直式超声振动方式辅助磁性磨料进行工件抛光。结果表明:此加工方式可提高材料去除效率和加工表面质量。

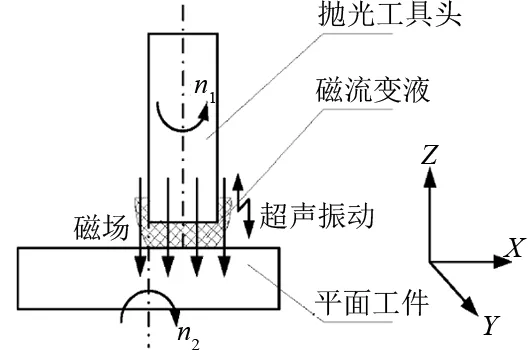

(6)超声波磁流变复合抛光方法

该方法是采用转动的小直径抛头工具头,施加磁场的同时,施加超声振动,使小区域范围内的材料去除分布比较集中,达到提高抛光效率的目的。

王慧军[43]提出了一种超声波磁流变复合抛光小曲率半径的非球曲面和自由曲面光学元件方法,其原理图如图9所示。实验结果表明:超声波磁流变复合抛光方法相较于普通磁流变抛光,其材料去除率是普通磁流变抛光的3.1倍,但抛光后的表面质量略低于普通磁流变抛光。

(a) 超声波磁流变复合抛光平面/凸面原理图(b) 超声波磁流变复合抛光凹曲面原理图

郭士军[44]提出了一种磁流变超声波复合抛光陶瓷滚子技术,并对磁流变超声波抛光陶瓷滚子材料的去除机理进行了研究。实验研究了影响陶瓷滚子抛光质量的工艺参数,得出抛光头转速、超声振幅、工件与抛光头间隙、不同抛光粉等因素对抛光材料去除率和表面粗糙度的影响规律,并根据实验结果进行了工艺参数的优化。实验结果表明:超声振动的加入,可以提高陶瓷滚子的材料去除率,但会降低工件的表面质量;利用优化后的工艺参数抛光陶瓷滚子,得到的工件表面粗糙度值可达到0.016 μm。

选择超声振动抛光的方法时,除了考虑加工费用外,还应考虑零件的抛光型面,尽量采用能提高生产率、降低劳动强度和提高工件表面质量的超声振动抛光方法;选择抛光设备时,要综合考虑待加工零件的材质、型面、尺寸、加工精度、生产周期、生产量等因素,还应考虑设备的投资大小、可操作性以及环保等问题。

3 超声振动抛光的特点

与普通的抛光方式相比,超声振动抛光的主要优势在以下几个方面:(1)在同等加工条件下,超声振动抛光有更高的材料去除率;(2)超声振动抛光可以加工各种复杂型面;(3)超声振动抛光过程中会产生“空化作用”,能够提高零件的抛光效率,同时也可以增强工件表面强度[45];(4)超声振动抛光的加工范围广,可以加工有色金属、合金钢和硬脆性材料等。

与传统抛光方式相比,采用超声振动抛光技术加工出来的工件表面质量,比传统抛光方法加工出来的工件表面质量好,材料去除量大;而采用超声复合振动抛光的工件表面质量,比超声振动抛光的工件表面质量更好,材料去除量大且表面粗糙度小。

4 结论及建议

根据上述的超声振动方法对比发现:单一的超声振动抛光得到的工件表面质量及精度比复合超声振动抛光得到的工件表面质量及精度都要差一些;而且采用复合超声振动抛光方法能够提高工件的材料去除率;同时,在加工复杂曲面时,复合超声抛光方法比单一的超声振动抛光方法更有优越性。

为提高超声振动抛光的加工技术、研究水平及应用,建议从以下几个方面着手:

(1)深化理论研究。在现有的超声抛光技术与设备的基础上,探索新的抛光方法,研究多种技术的复合加工方法。

(2)加强应用推广。将现有的成熟超声抛光技术及超声振动抛光设备进行完善并进行推广,使其真正地投入市场,应用于实际生产中。

(3)应用数字化技术。将机电一体化设计应用于超声抛光设备设计,实现超声振动抛光设备的自动化。

参考文献:

[1] WOOD R W, LOOMIS A L. The physical and biological effects of high-frequency sound-waves of great intensity [J]. Philosophical Magazine, 1927, 4(22): 417-436.

[2] RODNEY W J, FAWZY E M. Combined EDM and ultrasonic drilling: EP0366466 [P]. 1993-03-17.

[3] KENICHI I, HITOSHI S, TETSUHIRO N. A study on combined vibration drilling by ultrasonic and low-frequency vibrations for hard and brittle materials [J]. Precision Engineering, 1998(22): 196-205.

[4] 丁仕燕. 数控展成超声磨削陶瓷型面的基础研究 [D]. 南京: 南京航空航天大学, 2006.

DING Shiyan. Basic research on NC contour evolution ultrasonic grinding the surface of ceramics [D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2006.

[5] 张雄, 焦锋. 超声加工技术的应用及其发展趋势 [J]. 工具技术, 2012, 46(1): 3-7.

ZHANG Xiong, JIAO Feng. Applications and development trends of ultrasonic machining technology [J]. Tool Technology, 2012, 46(1): 3-7.

[6] 李立明, 李茂, 朱永伟. 固结磨料研磨与抛光的研究现状与展望 [J]. 金刚石与磨料磨具工程, 2009(5): 17-22.

LI Liming, LI Mao, ZHU Yongwei. Fixed abrasive lapping and polishing present situation and prospect [J]. Diamond and Abrasives Engineering, 2009(5): 17-22.

[7] 陈逢军, 唐宇, 苗想亮, 等. 磨料射流表面抛光研究综述 [J]. 表面技术, 2015, 44(11): 119-127.

CHEN Fengjun, TANG Yu, MIAO Xiangliang, et al. Review on the abrasive jet surface polishing (AJP) technology [J]. Surface Technology, 2015, 44(11): 119-127.

[8] 张文玉. 超声波-电化学抛光技术在模具中的应用 [J]. 机床与液压, 2003 (4): 299-301.

ZHAN Wenyu. Application of ultrasonic wave-electrochemical polishing technology in mold [J]. Machine Tools and Hydraulics, 2003 (4): 299-301.

[9] 杨阿饶. 超声辅助磁流变抛光的磁流变液循环系统研制及磁路设计 [D]. 哈尔滨: 哈尔滨工业大学, 2006.

YANG Arao. Research on magnetorheological fluid circulating system and design of magnetic circuit of ultrasonic assisted magnetorheological finishing [D]. Harbin: Harbin Institute of Technology, 2006.

[10]包胜华, 吴蒙华, 刘正宁. 医用钛合金超声-电化学抛光工艺 [J]. 材料保护, 2005(11): 34-36.

BAO Shenghua, WU Menghua, LIU Zhengning. Medical titanium alloy ultrasonic-electrochemical polishing process [J]. Material Protection, 2005 (11): 34-36.

[11]赵雪松,高洪. 精密模具超声电解复合抛光试验研究 [J]. 农业机械学报, 2004, 5(3): 187-189.

ZHAO Xuesun, GAO Hong. Experimental study on ultrasonic electrolysis compound polishing of precision dies [J]. Chinese Journal of Agricultural Machinery, 2004, 5(3): 187-189.

[12]赵明利, 赵波, 高国富. 超精密研抛及超声波研抛技术分析 [J]. 现代机械, 2006(6): 51-53.

ZHAO Mingli, ZHAO Bo, GAO Guofu. Analysis of ultra-precise lapping-polishing and ultrasonic lapping polishing [J]. Modern machinery, 2006(6): 51-53.

[13]曹凤国, 张勤俭. 超声加工技术(现代加工技术丛书) [M]. 北京: 化学工业出版社, 2005:207.

CAO Fengguo, ZHANG Qinjian. Ultrasonic processing technology (Modern Processing Technology Series) [M]. Beijing: Chemical Industry Press, 2005: 207.

[14]马立. 超声抛光原理研究及超声系统设计 [D]. 苏州: 苏州大学, 2010.

MA Li. Principles and system of ultrasonic polishing study [D]. Suzhou: Suzhou University, 2010.

[15]GUO Z N, LEE T C, YUE T M, et al. The design of an ultrasonic polishing tool by the transfer-matrix method [J]. Materials Processing Technology, 2000, (102): 122-127.

[16] CURODEAU A, GUAY J, RODRIGUE D, et al. Ultrasonic abrasive μ-machining with thermoplastic tooling [J]. International Journal of Machine Tools & Manufacture, 2008, 48: 1553- 1561.

[17]HOCHENG H, KUO K L. Fundamental study of ultrasonic polishing of mold steel [J]. International Journal of Machine Tools & Manufacture, 2002, 42: 7-13.

[18] ICHIDA Y, SATO R, MORIMOTO Y, et al. Material removal mechanisms in non-contact ultrasonic abrasive machining. Wear, 2005, 258: 107-114.

[19]舒晨. 非接触式超声磨粒研抛装置设计及工艺研究 [D]. 长沙: 中南大学, 2014.

SHU Chen. Research on equipment design and processing of non-contact ultrasonic abrasive lapping and polishing [D]. Changsha: Central South University, 2014.

[20]舒晨, 李新和, 卜佳南, 等. 超声磨粒冲击加工去除模型建立与仿真 [J]. 机械科学与技术, 2015, 34(09): 1360-1364.

SHU Chen, LI Xinhe, BU Jianan, et al. Removal model establishing and simulation of ultrasonic abrasive impacts [J]. Mechanical Science and Technology for Aerospace Engineering, 2015, 34(09): 1360-1364.

[21]SINGH R, KHAMBA J S. Ultrasonic machining of titanium and its alloys: A review [J]. Materials Processing Technology, 2006(6): 125-135.

[22]ZHAN J M, ZHAO J. Study of the contact force in free-form-surfaces compliant EDM polishing by robot [J]. Materials Processing Technology, 2002(129): 186-189.

[23]KLOPFSTEIN M J, GHISLENI R, LUCCA D A, et al. Surface characteristics of micro-ultrasonically machined (100) silicon [J]. International Journal of Machine Tools and Manufacture, 2008, 48(3): 473-476.

[24]TSO P L, CHANG Y C. Study on chemical mechanical polishing with ultrasonic vibration [J]. Advanced Materials Research, 2010, 126-128: 311-315.

[25]TSAI M Y, YANG W Z. Combined ultrasonic vibration and chemical mechanical polishing of copper substrates [J]. International Journal of Machine Tools and Manufacture, 2012, 53(1): 69-76.

[26]XU W, LU X, PAN G, et al. Ultrasonic flexural vibration as-sisted chemical for sapphire substrate [J]. Applied Surface Science, 2010, 256(12): 3936-3940.

[27]杨卫平. 超声椭圆振动-化学机械复合抛光硅片技术的基础研究 [D]. 南京: 南京航空航天大学, 2008.

YANG Weiping.Basic research on hybrid technology of ultrasonic elliptic vibration assisted chemical-mechanical polishing a silicon wafer [D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2008.

[28]孙丙镇. 碳化硅超声-电化学抛光仿真与研抛实验研究 [D]. 哈尔滨: 哈尔滨工业大学, 2016.

SUN Bingzhen. Simulation and experimental study on ultrasonic-electrochemical polishing of silicon carbide [D]. Harbin: Harbin Institute of Technology, 2016.

[29]张文玉. 超声波-电化学抛光技术在模具中的应用 [J]. 机床与液压, 2003(4): 299-300.

ZHANG Wenyu.Application of ultrasonic wave-electrochemical polishing technology in mold [J]. Machine Tools and Hydraulics, 2003(4): 299-300.

[30]BHATTACHARYYA B, MUNDA J, MALAPATI M. Advancement in electrochemical micro-machining [J]. International Journal of Machine Tools and Manufacture, 2004, 44: 1577-1589.

[31]SUZUKI H, HAMADA S, OKINO T, et al. Ultraprecision finishing of micro-aspheric surface by ultrasonic two-axis vibration assisted polishing [J]. CIRP Annals-Manufacturing Technology, 2010, 59(1): 347-350.

[32]韩磊. 硬脆材料超声波振动辅助研磨抛光的仿真与试验研究 [D]. 长春: 吉林大学,2015.

HAN Lei. FEM analysis and experimental research on the technique of ultrasonic flexural vibration assisted lapping/polishing of hard and brittle materials [D]. Changchun: Jilin University, 2015.

[33]KOBAYASHI N, WU Y, NOMURA M, et al. Precision treatment of silicon wafer edge utilizing ultrasonically assisted polishing technique [J]. Journal of Materials Processing Technology, 2008, 201(1-3): 531-535.

[34]YANG W, WU Y, KATO M. A new approach to silicon wafer edge treatment by ultrasonically assisted polishing (UAP) [J]. International Journal of Materials and Product Technology, 2008, 31(2): 159-175.

[35]何勍, 高萍. 硅片的超声流体喷射抛光实验研究 [J]. 机械设计与制造, 2014, 39(9): 129-131.

HE Qing, GAO Ping. Experimental research on ultrasonic fluid jet polishing of silicon wafer [J]. Machinery Design & Manufacture, 2014, 39(9): 129-131.

[36]何勍, 郑美超. 硅片边缘超声振动抛光实验装置的研究 [J]. 机械设计与制造, 2015, 35(2): 126-128.

HE Qing, ZHENG Meichao. Study on the experimental apparatus of ultrasonic vibration polishing for wafer edge [J]. Machinery Design & Manufacture, 2015, 35(2): 126-128.

[37]吕哲. 超声振动辅助磨料水射流抛光冲蚀机理和工艺技术研究 [D]. 济南: 山东大学,2015.

LV Zhe. A study of the erosion mechanisms and processing technology for ultrasonic vibration assisted abrasive water jet polishing [D].Jinan: Shandong University, 2015.

[38]MULIK R S, PANDEY P M. Mechanism of surface finishing in ultrasonic-assisted magnetic abrasive finishing process [J]. Materials and Manufacturing Processes, 2010, 25(12): 1418-1427.

[39]MULIK R S, PANDEY P M. Experimental investigations and modeling of finishing force and torque in ultrasonic assisted magnetic abrasive finishing [J]. Journal of Manufacturing Science and Engineering, 2012, 134(5): 051008.

[40]MULIK R S, PANDEY P M. Ultrasonic assisted magnetic abrasive finishing of hardened AISI 52100 steel using unbonded SiC abrasives [J]. International Journal of Refractory Metals and Hard Materials, 2011, 29(1): 68-77.

[41]YIN S, SHINXNURA T. Vertical vibration-assisted magnetic abrasive finishing and debarring for magnesium alloy [J]. International Journal of Machine Tools and Manufacture, 2004, 44(12-13): 1297-1303.

[42]YIN S, SHINXNURA T. A comparative study: polishing characteristics and its mechanisms of three vibration modes in vibration-assisted magnetic abrasive polishing [J]. International Journal of Machine Tools and Manufacture, 2004, 44(4): 383-390.

[43]王慧军. 超声波磁流变复合抛光关键技术研究 [D]. 哈尔滨: 哈尔滨工业大学, 2007.

WANG Huijun. Technologies of ultrasonic-magnetorheological compound finishing [D]. Harbin: Harbin Institute of Technology, 2007.

[44]郭士军. 磁流变超声波复合抛光陶瓷滚子技术的研究 [D]. 洛阳:河南科技大学, 2012.

GUO Shijun. Research of polishing ceramic roller based on magnetorheological-ultrasonic compound technology [D]. Luoyang: Henan University of Science and Technology, 2012.

[45]张汉辰, 陈红玲, 杨胜强, 等. 超声空化去毛刺的理论分析及数值仿真 [J]. 应用声学, 2015, 34(2): 119-124.

ZHANG Hanchen, CHEN Hongling, YANG Shengqiang, et al. Theoretical analysis and numerical simulation of ultrasonic cavitation deburring [J]. Journal of Applied Acoustics, 2015, 34(2): 119-124.